全自动钢筋调直切断控制系统设计与实现

2014-12-18单正娅

单正娅,郭 琼

(无锡职业技术学院,无锡 214121)

0 引言

钢筋调直切断机是施工中不可缺少的钢筋加工设备之一,主要用于房屋建筑、桥梁、隧道、电站、大型水利等工程中对钢筋的调直与定长切断。目前常用的控制方式有继电-接触器控制和PLC 控制。继电-接触器控制系统线路复杂,维护困难,控制精度低,易于发生故障;PLC控制系统线路简单,控制精度较高,但成本高。

结合目前国内现有技术条件,考虑到低成本、高可靠性、高精度、操作简易性,无锡某公司委托我单位开发了一款基于单片机控制的调直切割机系统。技术指标如下:送料速度50m/min~60m/min,最短切断长度为0.8m,切断长度误差为士10mm。

1 系统组成

分析控制要求及技术指标,系统采用单片机控制方式,选用光电编码器实时采集电机脉冲信息、计算钢筋长度,并与设定长度比较,来控制电磁阀切割钢筋;采用两排数码管分别显示批次、长度、根数设定值和实时数据。硬件电路主要包括人机交互模块、长度测量模块、输出控制模块、报警模块和电源模块。系统框图如图1所示。

2 硬件电路设计

2.1 主控模块

图1 系统框图

考虑到系统对运行速度的要求,系统主控芯片选用STC12C5A16S2。该芯片是宏晶公司生产的单时钟/机器周期(1T)单片机,是高速、低功耗、超强抗干扰的新一代8051单片机,指令代码完全兼容传统8051,但是速度快8~12倍。片内程序存储器空间为16KB,数据存储器除了在内部集成了256字节的RAM外,还集成了1024字节的扩展RAM,可以用来存储多批次数据。

2.2 电源模块

为了避免外界信号对单片机的干扰,系统对主控单元和输入输出设备分别供电。主控单元电源电路如图2所示。图中AC220V经过220V/9V的降压变压器后送给全波整流电路,首先将交变的电流变成脉动直流电,经过电解电容C1(470UF/35V)提高电路的可靠性;然后由L1、C2和C3组成电感π型滤波电路,降低纹波;再在7805稳压芯片之前并联TVS管,当有突然的大电压发生时TVS管短路,从而使大电压导入TVS管,不致破坏后面线路,待电路电压正常时TVS管恢复高阻抗;最后经过C4和C5滤波输出5V电源。

图2 主控单元电源电路

输入输出电路的供电电源是在电气柜中设计了一个220V/12V的变压器,然后变压器的输出12V经过7809稳压管得到9V的直流电给继电器供电,再经过7805得到5V给编码器供电。

由于主控单元和输入输出电路分别采用独立电源供电,避免了系统的电磁干扰。

2.3 人机交互模块

人机交互模块主要涉及键盘和显示。设计键盘时考虑到操作的人性化及简易性,分为数字键、调节键及功能键等25个键,显示由两组共20个数码管组成,分别显示设定数据和运行数据。

显示部分由两片串联的74HC595给两排数码管送字型码,用串联的另一片74HC595和P1.0,P1.1作为数码管的10个位选,两排共用位选。其中一排数码管电路如图3所示。

按键部分用数码管的位选线com1-com7兼做按键的列线,P2.0~P2.3做按键的行线,组成行列式按键。另外,在每个按键两端并联电容,由于电容两端电压不能突变,在按键抖动的时候,让端口的电压平滑上升、平滑下降,消除毛刺,进行硬件去抖。

图3 显示电路

由于按键和显示电路采用IO复用方法,共用了9根IO线,大大节省了单片机的IO口。

2.4 长度测量模块

全自动钢筋调直切断机的精度主要取决于钢筋长度的准确测量。在机械结构上采用主动轮带动从动轮来使钢筋前进,将编码器装在从动轮上,从动轮的转动圈数乘以周长便可得到钢筋的长度。单片机要实时采集编码器脉冲信号,因此将Z相接在INT0,A相接在INT1,B相接普通IO口。

A相调理电路如图4所示。编码器信号先通过上拉电阻与TVS管进行电源保护,用瓷片电容接地来滤除高频及脉冲干扰;再经过光电耦合器PIC817进行隔离,采用单路光耦避免了透光时相邻信号之间的干扰,提高电路可靠性;最后经过反相器接入单片机。

图4 编码器A相调理电路

2.5 输出控制模块

控制器对电机的控制实质就是对继电器的控制。点动前进控制电路如图5所示。控制信号从单片机输出后先经过光耦电路隔离,再经过ULN2003扩流提高驱动能力,接到继电器线圈的一端;继电器的常开触点连在主电路接触器的线圈回路中,当继电器线圈得电时,常开触点吸合,接触器线圈得电,电机顺转。

图5 电机点动前进继电器输出电路

3 软件设计

根据实际工作要求及需求分析,在程序设计时考虑了“插入批次”功能,将紧急加工的生产任务插在当前批次的下一批优先加工,同时设计了以下功能:

1)“长度修正”功能设置长度+、长度-和切刀时间三个按键来修正误差;

2)计算出刀时刻在程序中对调直电机速度进行采集,据此计算出刀时刻,以精确切断符合设定长度的钢筋;

3)点动功能设计了前进、后退、切刀点动键和禁切键,方便维修和调试;

4)声光报警用以提醒工作异常或完成任务。

软件主要由主程序及设定菜单、运行菜单、长度修正和点动子程序组成。

3.1 设定菜单子程序

通过设定菜单设置工作任务的批次、长度和根数的数据。设定程序设计流程图如图6所示。

在程序设计时,借助变量确认键次数confirm_num来实现长度栏和根数栏的闪烁。当confirm_num为0时,长度栏闪烁,为1时根数栏闪烁。

长度栏和根数栏的闪烁判断条件如下:

设定菜单操作过程是按设定键进入设定功能,操作过程如下:首先系统自动设定第一批次并闪烁长度设定栏,输入长度值按确认键后闪烁根数设定栏,输入根数数据按确定键进入下一批的设定,最大可输入20批数据,按设定完成键退出设定功能。

图6 设定菜单子程序流程图

如果按插入键进入设定功能时,具体设置和设定功能一样,只是插入当前加工批次的下一批次数据,存储数据时先把当前批次后的数据后移,然后再存储新设定的数据。

此外,还设有清除键和取消键。清除键用于清除个位数据,其余数据后移一位;取消键用于清除正在设定的当前批次的数据。

3.2 长度计算子程序

钢筋长度的计算是保证设备精度的一个重要方面。我们选用400线三相旋转编码器,其中A、B相为两个相位差90的方波信号,Z相为零位脉冲信号。旋转编码盘每转一圈(360)产生一个Z脉冲信号,产生400个A、B相脉冲信号,AB之间的相位关系标志码盘的转向,即当A相超前B相90时,标志码盘正转,当B相超前A相90时,标志码盘反转。三相脉冲如图7所示。

图7 编码器的三相脉冲示意图

采用光电编码器测量长度时,由于存在不可避免的单圈测量误差,随着运行时间的增加,测量误差将累积,影响产品质量。在软件设计中添加对编码器Z相的检测,每检测到Z一次(第一次除外),表示编码器转了一圈,不管所计脉冲数是多少,都认为是400脉冲,消除了因打滑现象、干扰脉冲、丢失脉冲等因素造成的单圈误差,从而消除了累积误差,提高了系统精度。

系统总的脉冲计数为:

式中,Pulse_num 为总脉冲数,pulse_fst为第一圈的脉冲数,n为圈数,pulse_lst为最后一圈的脉冲数。

钢筋的长度为:

式中,circum为从动轮的周长。

3.3 出刀时间计算

切割钢筋时,调直电机是一直前进的,故需要提前发出切割指令,而提前的时间和调直电机速度有关,因此需要实时采集调直电机速度,并据此计算出刀时刻,以精确切断符合设定长度的钢筋。

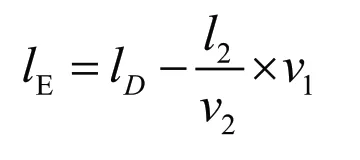

如图8所示,其中 lE为出刀时钢筋长度,l2为出刀时刀口距钢筋的距离,v2为出刀速度,v1为钢筋行进速度。

图8 切刀动作示意图

设 lD为钢筋切断长度,那么需要提前动作的时间为则:

根据以上公式编写程序,计算切刀准确动作时间,实现精确切断钢筋。

4 结束语

电路板布线时尽可能隔离高压和低压信号线,多处电路进行抗干扰处理,系统采用双电源供电,大大提高了系统的抗干扰能力;在软件设计中对编码器的Z相检测,消除了累积误差;实时采集调直电机速度,并据此计算出刀时刻,提高了切割精度。

由于干扰源最厉害的是电火花干扰,所以在设备附近放置一台运行的切割机做干扰源,经测试设备运行正常。

本控制系统具有成本低,精度高,抗干扰能力强,操作界面友好的特点。该系统已投入生产,使用效果良好。

[1]韩英.PLC在自动轧钢机监控系统中的应用[J].洛阳理工学院院报,2012,12:73-75.

[2]郭李艳,何萍,李美莲.一种应用12和编码器测量电机转速的方法[J].桂林航天工业高等专科学校学报,2007,3(47):13-15.

[3]刘新波,梁杰申.基于STC12C5410全自动钢筋剪割控制器设计[J].自动化与仪表,2010,1:39-41.

[4]李凤云,高速钢筋切断机液压系统改进设计与实验研究ID].秦皇岛:燕山大学,2007.