医药物流分拣系统WMS设计

2014-12-18赵剑道刘向东丁兆宁

赵剑道,刘向东,任 楠,丁兆宁,蔡 靖

(北京机械工业自动化研究所,北京 100120)

0 引言

近年来,随着国家医疗体制改革和物流业的发展,医药物流水平得到不断的提高。从整体上看,随着OTC药品(Over the counter Drug,非处方药)市场的快速发展,业内普遍看好这一趋势,越来越多的原有医药批发、经销公司开展连锁网络以及配套物流设施的建设,同时也加剧了市场的竞争。配送体系由原来的多层、分散逐渐向统一、直配模式转变,出现了一批较先进的新型医药物流分拣配送中心,配备合理先进的软硬件,形成高速、准确的分拣配送能力[1]。

本文介绍的天津某医药物流配送中心正是在这样的大环境下于2013年建成并投入运营,配送中心整体建筑占地面积9335平方米,局部三层建筑,一层为整托仓储及收发货区,二层为拆零及包装复核区,三层预留。建筑南侧为收发货区,西侧为高架立体库区。一层建筑层高7.8米,二层高度7.8米,三层高度6.4米,顶部有管道照明等配套设备,总建筑高度为23.8米。立体库净高不超过20.8米。需要完成药品的存储,分拣,配送等相关任务。当年满足年配送额25亿元人民币,系统远景能支撑年配送额100亿元人民币。

1 系统架构

WMS系统软件结构采用分层模块化集成模式,分为用户界面层模块和事务处理层模块两类。系统软件结构如图1所示。

2 基础信息管理

首先我们从存储原则、物料管理原则、批次追踪属性来对物流中心的存储、物品与批次的方式和属性进行设计。

2.1 存储原则设计

存储原则应满足以下原则:一种商品可以存放在多个货位;非退货库同一货位不允许混合存放不同的商品;不同批号的药品不允许存放在同一货位;同一批号不同入库日期的药品视为同一药品;绝大部分商品有专门零散拣货区、整箱拣货区和存储区;部分商品存储区和拣选区共用。

图1 系统软件结构图

2.2 物料管理原则设计

物料经由接口程序转入WMS系统,使用ERP(Enterprise Resource Planning,企业资源计划)系统物料内码,WMS中不重新编码,物料一旦导入到WMS后ERP系统的物料内码不允许更改。在WMS系统中需要维护商品的不同包装的长宽高、体积,用于自动组盘计算和拆零拣选时周转箱容积计算等。商品的拼箱类别、存储区域、拣选货位、拆零区的上下限等物流运作信息由物流人员在WMS中维护,该信息在整箱出库、补货、拆零拣选处理时使用。

物料中设置下列字段:拆零区域码、拆零下限值、拆零上限值、箱拣区域码、箱拣区下限值、箱拣区上限值、拼箱类型、商品名、规格、生产厂家、计量单位、国际条码、批准文号、生产许可证、保质期、批准文号有效期至、是否收集电子监管码、剂型、存储条件、商品类别、是否禁入、是否进口药品、助记码、处方类别。

2.3 追踪方法(批属性)

本系统设计了5种批属性,用于将物料属性的进一步区分,包括包装码、产品类别(正常品、限销品、异常品等)、生产批次号、生产日期、有效期至。物料编码和这五种批次属性唯一标识一批物料。

3 入库设计

物流中心入库主要包括采购单获取、收货、质检、上架等阶段,具体描述如下。

3.1 采购单预处理

ERP系统中经过审核过的采购订单通过接口导入到WMS,WMS系统生成采购订单(PO,Purchase Order),WMS不对传入的采购订单做合并等加工处理,采购订单传入到WMS后不允许再修改,如果需要修改在ERP中重新下采购订单,采购订单删除不通过接口处理。

3.2 收货和质检

供应商执送货单送货到物流中心,收货员清点总箱数并签收,打印相关交接单交相关人员,随车单据交单证室。单证室验证是否存在对应的有效的采购订单,此检查包括两项内容:1)是否有此供应商的对应采购订单号码;2)此订单是否在有效期内。单证室核实药检报告,不合格拒收,药检报告盖章后,集中扫描到指定服务器的指定文件夹内。扫描文件的命名规则是:“ERP药品编码”+“/”+“批号”。单证室人员检查通过,创建收货单(ASN,Advanced Shipping Note,即预先发货清单)。单证室打印预收货单交给收货组工作人员,预收货单上要有货品的箱包装、中包装、件包装、托盘入数和码托方式等,便于指导员工作业,如果是首营品种,则预售单提示需要录入包装信息。核实是否是首营品种,如果是,则通知质检部门维护首营品种包装信息,等待维护完成后再进行操作。收货员来按预收单码盘信息进行码盘,同时核对品种数量,如果发现品种不符,则拒收。收货员将预收单交质检人员进行质检。质检员用RF(Radio Frequency,即无线射频识别)扫描收货单、物料内码、托盘号、实收数量,采集批次确认收货。如果不使用RF,则在工作室手工创建收货明细,并且录入托盘号、实收数量,采集批次确认收货。系统判断物料是否采集电子监管码,如果需要采集则RF自动跳转到采集电子监管码界面,采集电子监管码不进行强制性采集。如果遇到零头收货的情况,也是一个物料收货到一个托盘上,现场操作情况是将事先打印好的条码贴在零散物料上。收货完毕后质检部门工作人员到单证室通过收货单号打印上架标签。单证室确定上架完毕,关闭收货订单,接口回传ERP收货完毕。

收货异常处理:

1)短货:供应商送货数量小于PO单上的数量,以WMS以实际收货数量为准。

2)超量/品种不符:供应上送货数量大于PO单上的数量/送货商品和订单不一致,WMS不允许超收,如果不可以随车退回,多余的数量WMS可提供一个虚拟仓库进行记账操作,该仓库所有数据不和ERP进行交互。

3)批次数量错误:质检人员收货时候批次属性或者数量错误,单证室将订单回转收货,重置订单状态为创建状态再次进行收货即可。

3.3 上架

各楼层的货物由人工或者输送机运至相应的楼层地点。各楼层保管员按入库通知单指示进行上架。AS/RS(Automated Storage and Retrieval System,自动存取系统)区域:叉车工按入库通知将托盘搬运至AS/RS区域输送线上,AS/RS扫描自动入库。一楼平置区域:叉车工按入库通知将托盘搬运平置区,RF扫描货架标签确认上架。二楼箱储区域:搬运工把贴好箱标签的箱子通过地牛或拖板车搬至提升机前,投入提升机。二楼箱存区扫描弹出。箱存区人员RF扫描箱标签,计算上架储位及货架标签,上架确认。拆零商品:将拆零商品放入物流箱内,根据打印拆零报表放入指定区域,扫描条码进行上架。特殊商品(质检残次品):组盘上到特殊商品区域,ERP指定出库。各楼层区域的上架任务完成后关闭ASN,WMS将收货数据通过接口传入到ERP,人工关闭订单,回传ERP。

贵重物品直接上架到贵重物品区域。托盘存储,按照数量划分,5箱及5箱以上进入立体库,3箱至4箱到箱存储库位,1-2箱进入零拣区(同时计算体积、重量、尺寸)就近查找同类型商品储位(由下向上方便管理)立体库:单箱重30公斤以下,长度250mm~600mm可以进入立体库。同一个批号在拆零区只允许占用一个货位。非整件数量都强制入库至拆零拣货区,新批号在对应的上架区域找一空货位存储,旧批号则上架同批号的拆零货位。如果此批号非最先出货批号(按WMS批次先进先出),则拆零区只补充零头数量,不需要补满。剩余整件数量上架至整件存储区域。整件存储区域中优先满足箱拣区,余数上至存储区。如存储区设在AS/RS,则上架到立库。

4 出库设计

出库流程是物流中心运转的最复杂的流程,主要包括出库单的获取、波次的建立和库存分配、补货、周转箱注册、拣货、内复核、外复核、装车。

4.1 出库单获取

ERP系统中经过确认过的出货单通过接口导入到WMS。WMS系统生成出货单(SO,Shipping Order)。WMS不对传入的出库订单做合并等加工处理。根据预先维护的客户路线对应关系,自动为订单生成路线。进入波次中的出货单不允许做修改。

WMS应具备路线管理,该信息也可以通过外部接口从TMS(Transportation Management System,意为运输管理系统)中获得,信息主要包括客户、路线、路顺关系表。

4.2 波次建立与库存分配

4.2.1 波次的建立

任务管理员根据出库订单类型、订购时间和路线或者运输方式等建立波次创建规则。根据预先创建的波次筛选条件建立出货波次,在拣选任务下发之前可进行波次订单的增减。出货波次建立后对波次进行库存分配产生拣货任务以及补货任务,同时进行拼包计算以及指定出库集货位。WMS按照订单的优先级,以指导WCS(Warehouse Control System,仓储控制系统)优先自动注册物流箱。复核台分配由WCS根据平均分配任务规则指定复核包装台。波次拼包内容为物流拆零部分的装箱计算,同一个客户的不同订单可以混放,但不同客户订单不可混放,拼箱按照物料的体积之和是否小于物流箱体积计算是否满箱。物流箱体积在系统中维护,可根据实际装箱结果进行调整。不剂型的物料不能拼在同一个箱中,系统优先按物料和拼箱优先级进行拼箱,再考虑拣选路径优化。出货集货区同一个路线的分配在一个码头,同一个客户的分配在同一个集货位,不同客户发货不可混放在同一个集货位,不同波次同一客户分配同一货位。集货位可以按箱数或体积做堆放限制。

4.2.2 库存分配策略

优先出ABC区零货区,零头优先分配。执行各区域按WMS批次先进先出。零箱从拆零区出,整件优先从整件区出,其中满托盘的出库优先从存储区(立库)出。(立库整托大于80%(可以维护),则整托上流水线,一部分拣货标签,一部分贴补货标签)。如果WMS指定批号出货严格按指定的批号配置库存。每个SKU(Stock Keeping Unit,库存量单位)最好设置拆零区、箱拣区、存储区三级库存。如C类品种不便设箱拣区,可以在立库进行在线拣选,但效率不高。

4.3 补货

补货是拆零拣选前的一个重要环节,分为日常补货和波次间补货。补货任务产生的条件和原则为:

1) 日常补货:拣选货位小于设定值产生补货,补货箱数=(拣货位上限 — 拣货货位库存量)/箱入数,向上取整;

2) 波次间补货:补货箱数=((拣货位最大量和波次需求总拆零量之大值)— 拣货货位库存量)/每箱入数,向上取整。

3)补货单位以箱为单位。

补货按来源库位分为:立库补拆零、整箱补拆零、一楼平置库补拆零。其中立库补拆零在拣选完成后打印补货标签,其余在各楼层在补货任务发起后即打印补货标签。日常补货时只向拆零区补按WMS批次的先进先出的第一个批号。波次间补货需要补充满足订单数量的WMS批次,而不限于按WMS批次先进先出的第一个批号。需要从立库补货的,生成出库指令传至立库管理系统,立库负责出托。立库补货尽量以托为准。如不能,按在线拣选方式处理。所有经输送线送到补货目的地的补货任务都使用补货标签。立库的补货标签在拣选完成后上输送线时集中打印张贴;非立库的补货标签在补货任务生成后即打印,由员工按标签拣货,贴标签。补货标签上要打印弹出口号码的条码,便于输送线在目的地弹出箱,再让员工完成补货。拆零区域人员扫描补货标签,按补货标签进行补货,RF进行补货确认。扫描条码补货确认。补货过程中可能会发生异常,比如波次间补货如果发现完成数量和任务数量不相符合,系统则自动下发一个盘点任务,同时冻结目标库位以及初始库位,之后再次分配波次即可。

4.4 注册周转箱

周转箱自动注册:WMS将待装箱任务批次传送给WCS,任务管理员通知楼层投放周转箱,WCS将扫描到的箱号和WMS下发的任务进行关联,WCS回传对应关联给WMS,并将固定复核台信息回传给WMS,WMS完成系统注册。

周转箱手动注册:人工注册主要用于冷库等特殊药品库拣选,同时作为自动注册的备份功能。波次号由任务管理员通知注册人员,楼层号或区域号是指此箱中拣选任务的发起顺序的第一个楼层或第一个区域,注册完毕后,如有需要,打印相关标签,投入周转箱。

4.5 拣货

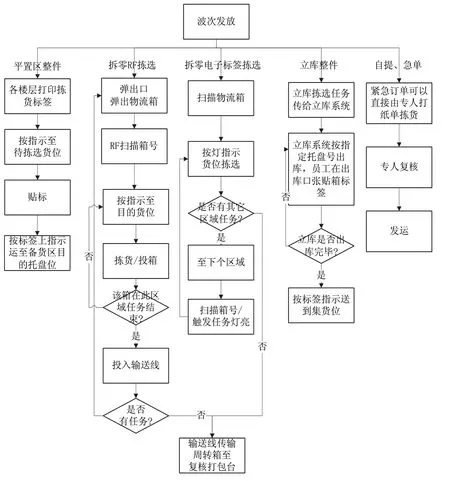

整件拣选标签按作业点、按客户顺序或者按货位顺序打印,提供两种打印方式:每箱打印或整托打印。立库的整件拣选任务由系统传给立库系统,立库系统负责处理出托,在线拣选的还要回盘。非整件区域拣选任务的提取需要通过扫描箱号。有输送线区域,输送线将箱子推到区域入口,拣选员工扫描箱号,控制系统点亮该区域有任务的货位的电子标签灯,该区域拣选完全完成后,将箱子推进输送线。如果该箱子还有任务,则输送线将箱子推入下一个区域入口,否则会将箱子送至复核台。整件拣选使用标签拣选。立库的整件拣选在拣选完成后再打印拣选标签,非立库的整件拣选在波次发放后即打印拣选标签。支持使用RF拣选作为标签拣选的备份功能。自提和紧急订单可以建波次,也可以直接按订单分配,生成拣货任务,系统打印拣货单有专人拣货,专人复核,直接发运。

4.6 整箱拣选集货确认

图2 处理步骤

分拣机将箱子分流到各道口,员工将箱子拉到集货位。整托的出库直接由叉车工将托盘送至集货货位。确认人员使用RF扫描各个整件标签,扫描暂存区托盘位条码。核实的数量为对应整件拣选标签所匹配的数量,一箱一张或一托一张。系统检查输入信息是否完全匹配,如不匹配,系统提示错误;如匹配,校验通过,系统完成拣货到货确认,并更新拣选任务状态,复核结束后,将复核完成信息通过接口显示在电子显示屏上。

4.7 拆零复核打包(内复核)

图3 内复合流程

操作人员扫描各个物料的条码(或输入助记码),系统提示此物料批号和批号对应数量,复核员可以修改实际数量。如果此物料需要采集电子监管码,系统则提示采集电子监管码,系统需要校验采集数量和应采集数量是否一致。如果没有差异,操作人员打印装箱清单和箱标签,装包装箱封箱并粘贴标签(装箱清单应在封箱前放在包装箱中),最后按照箱标签上的备货货位将货物运至集货区对应的集货位。如果有差异,需要人工查找差异,启动差异处理流程。内复核结束后,将复核完成信息通过接口显示在电子显示屏上。

4.8 集货装载(外复核)

使用RF执行外复核,系统校验其有效性和完整性。外复核人员在RF中输入客户代码,再用RF扫描箱标签,系统在最后一个包件提示此客户是否到货完成。如果一次提交的箱标签中,不属于同一个客户,则系统提示错误。如果提交的信息与上一次成功提交的箱标签所属客户不一致,系统提示错误,并取消本次提交信息。系统提示是否采集电子监管码,如需采集则在采集电子监管码后再进行下一箱复核。系统提示是否复核结束,系统按客户整体确认外复核完成。外复核完成后要进行药检报告的打印,每个药品批次的药检报告在入库时进行扫描并存储,如果客户需要打印药检报告则系统应自动将该客户本次发货所涉及到的药检报告统一打出。客户是否需要打印药检报告,在客户主档中维护。

4.9 装车出货

装车前在系统中打印出货装车单、出货装车清单,装车单按客户打印。WMS打印药检报告,在ERP打印销售出库单,并准备单据。车辆到达后,出货搬运人员将货物从集货区运至月台,与承运人按照装车单清点箱数并交接相关单据。如是提前发货拣选的,当天不发运实物,可先进行系统发运,完成出库数据回传,然后按无单收货方案,将此单出货收到某特定区域暂存,便于后续再装车发运。此区域的货物均可作为某虚拟第三方货主的货物。如有从此批货物中退货的,按正常销售退货流程处理。打印的送货回单按客户订单分开打印,客户收货时可以直接在回单上注明,便于仓库退货处理人员快速按销售退货流程处理客户拒收的退货。仓库人员使用RF扫描回单进行回单管理。

5 结束语

该项目与2013年8月1日正式交付使用,截至目前已经运行近一年的时间,在这一年的时间里,系统一直保持稳定可靠的运行。随着企业的发展,订单量的不断增大,在没有人员增加的情况下,系统仍能够正常完成每日的分拣任务。因此,通过合理的系统规划与设计,充分发挥自动化物流分拣配送系统优势,就能够发挥数量大分拣准确率高的优势。

[1]张华永.中国医药物流的现状与未来[J].物流技术与应用2013,5.

[2]刘昌祺.物流中心设计[M].北京机械工业出版社,2001,8.

[3]许胜余.物流中心管理[M].成都四川人民出版社,2002.