某钼铜硫多金属矿钼铜混合浮选分离研究

2014-12-17郭月琴孙志勇吴天骄赵笑益

郭月琴,孙志勇,吴天骄,赵笑益

(西北有色地质研究院,陕西西安 710054)

0 前言

一般钼铜矿石的浮选分离通常采用铜钼混合浮选再分离和铜钼等可浮浮选再分离工艺[1-2],特殊情况下也采用优先浮选方案。本文针对山西某钼铜硫多金属矿进行了选矿试验研究。依据矿石性质的特点,采用钼铜混浮—粗精矿再磨分离—钼再磨再选—铜硫再磨分离工艺流程,闭路试验指标为:钼精矿产率为0.27%,含 Mo 49.26%,钼回收率82.66%;铜精矿产率为0.456%,含 Cu 15.45%,铜回收率53.52%;硫精矿产率为9.73%,含S 44.59%,硫回收 率80.94%。各精矿产品均达品级,杂质含量合乎要求。

1 原矿性质

原矿中金属矿物种类较多,其中黄铁矿含量1.5%及磁黄铁矿含量1%左右,其他矿物的含量很低,均不足1%。矿石性质研究结果表明,该矿石中的主要金属矿物是辉钼矿、黄铁矿等,其次为黄铜矿、辉铜矿、砷黝铜矿、方铅矿、闪锌矿、白铁矿、褐铁矿、钛铁矿、磁铁矿及金红石等;非金属矿物主要有石英、斜长石等,其次为黑云母、绿泥石、方解石等。可回收的矿物为:辉钼矿、黄铜矿、砷黝铜矿、硫铁矿等。

钼的赋存状态主要以辉钼矿的形式存在,辉钼矿在矿石中主要呈半自形—自形片状、板条状、集合体状、集合体呈堆、呈团状、带状分布,部分沿岩石裂隙和空隙呈带状分布。辉钼矿的粒度主要以-0.08 mm为主,占有率62.29%,其中-0.04 mm粒级的占35.53%,说明辉钼矿粒度相对较细。辉钼矿与黄铁矿、方铅矿、闪锌矿等紧密共生,部分辉钼矿被闪锌矿包裹,与方铅矿的连生多为规则—半规则连生,方铅矿分布于辉钼矿的边缘和粒间空隙中。辉钼矿与石英的关系密切,分布于石英粒间或包裹于其中。辉钼矿与黄铜矿、砷黝铜矿呈共、伴生关系:主要是辉钼矿集合体中包裹黄铜矿和砷黝铜矿,这种共、伴生关系对于辉钼矿的解离很不利,给Cu、Mo分离可能造成很大的难度。

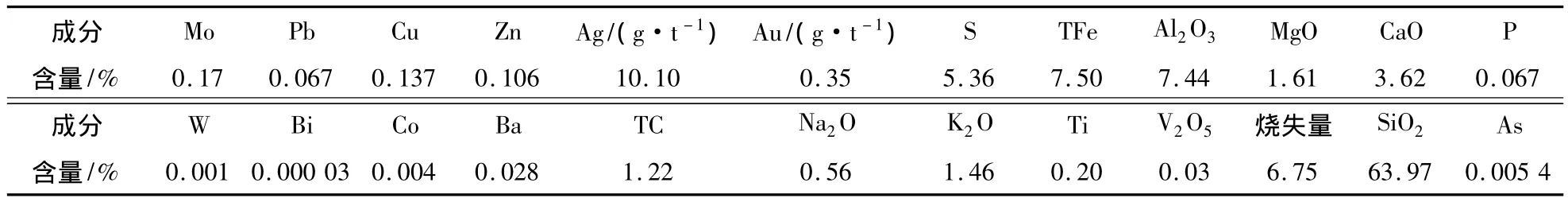

铜的赋存状态主要以黄铜矿的形式存在,少见辉铜矿及砷黝铜矿。黄铜矿:它形,粒状、不规则状,粒径0.005~0.2 mm。浸染状或沿岩石裂隙和空隙分布。与黄铁矿、磁黄铁矿紧密共生,分布于黄铁矿、磁黄铁矿粒间或沿黄铁矿裂隙呈脉状分布,或黄铜矿包裹有半自形—自形黄铁矿颗粒;可见部分与辉钼矿连生,被砷黝铜矿交代的黄铜矿被辉钼矿包裹。可见辉铜矿、砷黝铜矿沿其边缘和空隙交代黄铜矿,形成交代结构。其嵌布关系势必影响铜精矿的指标。辉铜矿:它形,不规则状,粒度多 <0.02 mm,沿黄铜矿边缘和空隙交代黄铜矿。砷黝铜矿:它形,不规则状,交代黄铜矿与黄铜矿一起被辉钼矿包裹。原矿多元素分析结果见表1,原矿钼、铜物相分析结果见表2、表3。

表1 原矿多元素分析结果

由表1可以看出,Mo是该矿回收的主要元素,伴生组分Cu、S达到了综合回收的标准,应考虑综合回收;同时产品检查要关注Au、Ag的富集情况;有害元素Pb含量0.067%,可能会影响钼精矿的质量。

表2 原矿钼物相分析结果

表3 原矿铜物相分析结果

由表2及表3可知,矿石主要为原生硫化矿石。但氧化铜、结合铜占有率为 15.94%,浮选不易回收。

2 试验方案

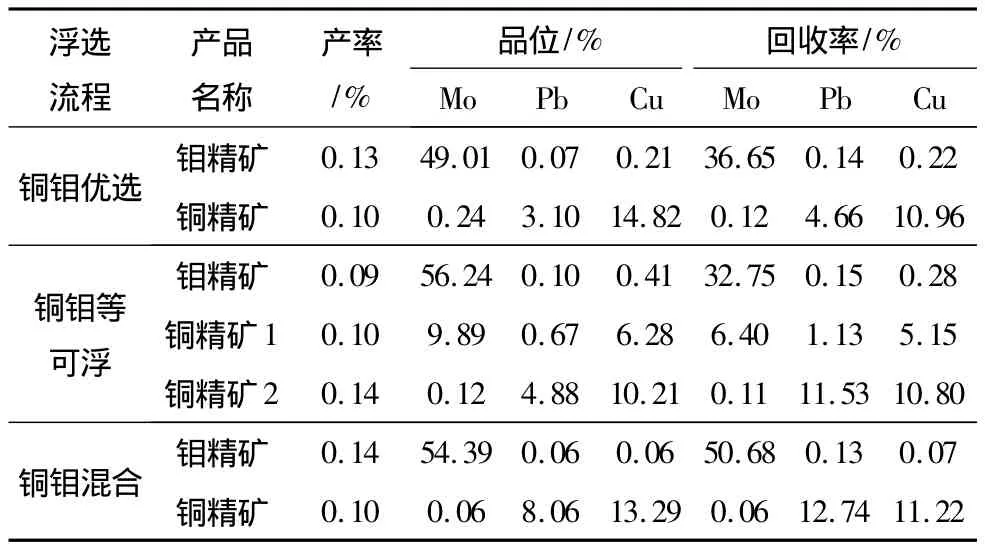

由矿石性质知,该矿属于钼铜硫多金属矿,因此,钼与铜、铅、硫及铜与硫的分离工艺的确定及药剂制度的选择是试验的技术关键。矿物可浮性试验结果表明,只加起泡剂2#油的条件下,钼矿物的天然可浮性较好,但铅、铜矿物也有部分上浮,所以富集钼精矿的同时要考虑除Cu、Pb。对该类矿石通常采用铜钼混合、铜钼等可浮浮选方案,特殊情况下也采用优先浮选方案,流程方案对比结果见表4。

表4 流程方案对比试验结果

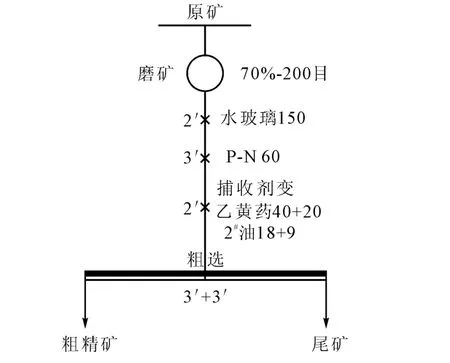

由表4可知,通过铜钼混合、铜钼等可浮浮选及优先浮选流程方案对比试验结果表明,铜钼混合浮选再分离的流程方案指标为最佳。该方案是将铜钼混浮—粗精矿再磨分离—钼再磨再选—铜硫再磨分离。试验原则流程见图1。

图1 钼铜混合浮选再分离试验流程

3 试验结果与分析

3.1 铜钼混合浮选条件试验

3.1.1 钼铜粗选药剂种类确定

通过探讨试验,确定用水玻璃作为矿泥分散剂及抑制剂,P-N主要为铅矿物抑制剂。

钼矿物的捕收剂主要有:煤油、柴油等,铜矿物的捕收剂主要有:丁铵黑药、25号黑药、乙硫氮、乙黄药、丁黄药、Z-200等。

(1)钼矿物的捕收剂对比试验

试验流程及条件见图2,结果见表5。

由表5可知,煤油与柴油比较,指标相当,本次试验选用柴油为钼矿物的捕收剂。

图2 煤油与柴油对比试验流程

(2)铜矿物的捕收剂对比试验

固定柴油用量(30+15)g/t,试验流程及条件见图2,结果见表6。

表6 铜矿物捕收剂种类对比试验结果

由表6可知,考虑到铜的指标,应是丁黄药、丁铵黑药,但考虑到钼及铅的上浮及下一步分离脱药等问题,选用乙黄药较好。

3.1.2 钼铜粗选条件试验

对水玻璃、P-N、柴油、乙黄药药剂用量进行了条件试验,其用量分别以 450 g/t、60 g/t、(27+13.5)g/t、(40+20)g/t为宜。

3.1.3 磨矿细度试验

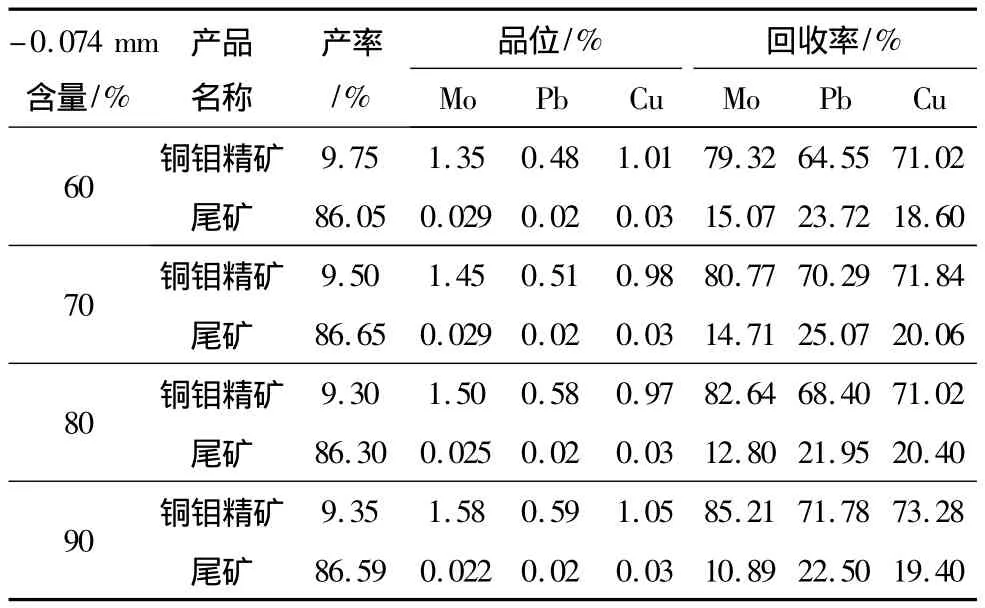

在图2的基础上对粗精矿增加一次空白精选及扫选进行磨矿细度试验,空白精选所得的产品为铜钼精矿,结果见表7。

表7 磨矿细度试验结果

由表7可知,随着磨矿细度的增加,铜钼精矿中钼的品位及回收率逐渐增加;铅的品位略有增加,回收率基本不变;铜的品位1%左右,铜的回收率70%左右。综合考虑磨矿细度选用70%-200目为宜。

3.2 铜钼分离工艺流程对比试验

钼铜分离一般均采用抑铜浮钼方案。实际上钼与铜硫分离效果的好坏关键在于对铜、硫矿物有效抑制。分离试验表明:混合精矿不预先进行脱药,钼与铜、铅、硫分离及铜与硫分离效果不佳。

试验进行了粗精不再磨—铜硫浓缩脱药;粗精再磨—铜硫再磨脱药;粗精再磨—铜硫不脱药。试验结果见表8。

由表8可知,粗精再磨—铜硫再磨脱药流程的钼精矿、铜精矿及硫精矿的指标较好。所以为了提高钼、铜、硫精矿的指标,钼铜粗精矿分离前浓缩、再磨脱药是必须的;铜硫粗精矿分离前浓缩、再磨脱药也是必须的。

3.3 铜钼分离条件试验

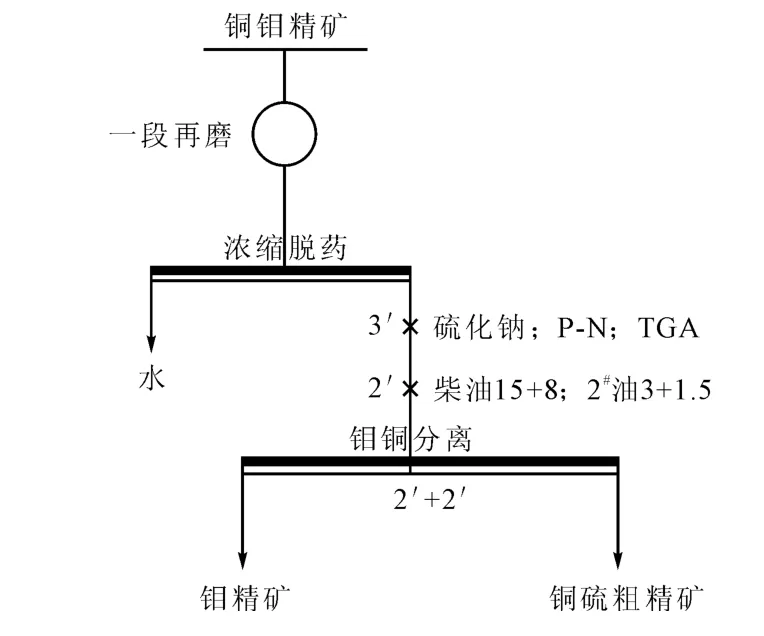

对铜钼混合浮选所得的粗精矿经两次空白精选后所得铜钼精矿进行铜钼分离条件试验,试验流程及条件见图3。

表8 钼铜分离工艺流程对比试验结果

图3 铜钼分离试验流程

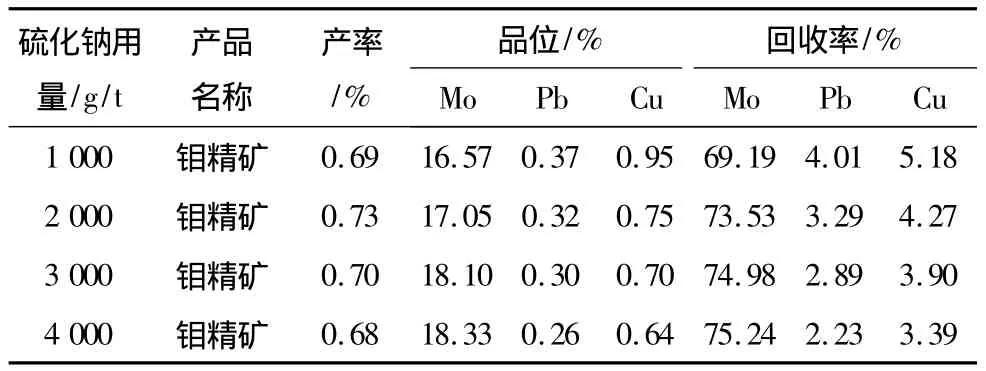

3.3.1 硫化钠用量试验

试验流程及条件见图3,结果见表9。由表9可知,随着硫化钠用量的增加,钼精矿中含Mo逐渐增加,含Pb、Cu逐渐降低,钼的回收率逐渐增加,铅、铜的回收率逐渐降低,所以,硫化钠用量选用3 000 g/t为宜。

表9 硫化钠用量试验结果

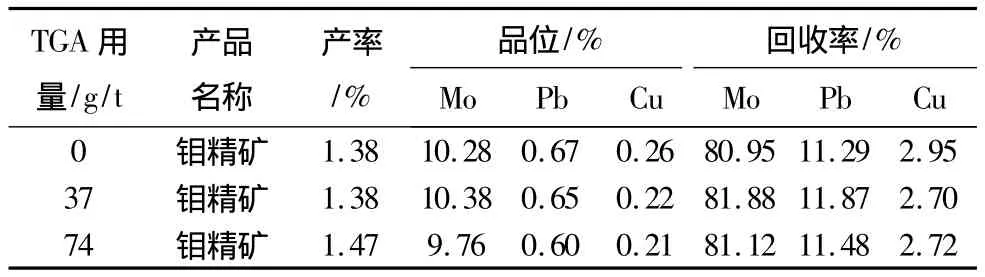

3.3.2 TGA 用量试验

试验流程及条件见图3,结果见表10。由表10可知,随着TGA用量的增加,钼精矿中含铜及铜的回收率虽降低的幅度不大,但铜的品位及回收率有逐渐降低的趋势,所以TGA用量选用37 g/t为宜。

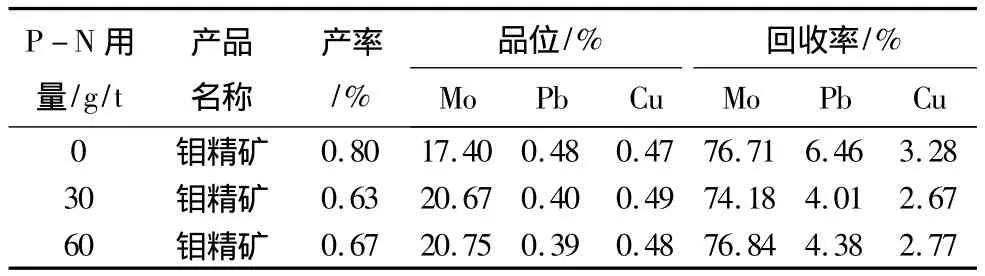

3.3.3 P-N 用量试验

试验流程及条件见图3,结果见表11。由表11可知,随着P-N用量的增加,钼精矿中含Pb及Pb回收率虽下降的幅度不大,但Pb品位及Pb回收率有下降的趋势,所以,P-N用量选用30 g/t为宜。

表10 TGA用量试验结果

表11 P-N用量试验结果

3.3.4 再磨细度试验

试验流程及条件见图3,结果见表12。由表12可知,随着再磨细度的增加,钼精矿钼的品位和回收率逐渐增加,含Pb逐渐降低;铜精矿铜的品位逐渐增加。所以,再磨细度选用80% ~90%-0.038 mm为宜,本试验选用85%-400目。

表12 P-N用量试验结果

3.4 全流程闭路试验

全流程试验流程及条件见图4,结果见表13。

图4 全流程闭路试验流程

表13 钼铜混浮闭路试验结果

3.5 产品检查

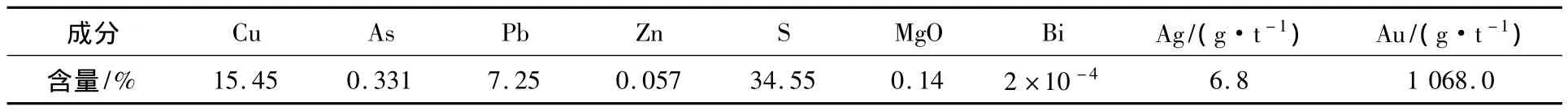

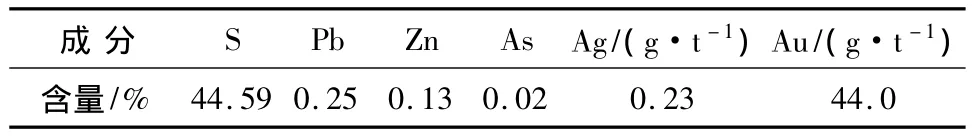

钼精矿、铜精矿、硫精矿主要元素分析结果分别见表14、表15、表16。由产品检查结果可知,各精矿产品均达品级,杂质含量合乎要求。

表14 钼精矿主要元素分析结果

表15 铜精矿主要元素分析结果

表16 硫精矿主要元素分析结果

4 结论

(1)试样中主要回收元素为钼,其 Mo含量0.17%,其次为 Cu,其含量0.137%,达到了综合回收。而 Pb、S含量较高,分别为 Pb 0.067%、S 5.36%,它们对钼、铜精矿的质量影响较大。试样中钼的氧化率为9.15%,铜的氧化率为15.94%,所以,钼、铜的回收率势必受到影响。

(2)通过对该矿石性质的研究及多方案探讨试验与条件试验,将“钼铜混浮—粗精矿再磨分离—钼再磨再选—铜硫再磨分离”作为本次试验的推荐流程。对于钼铜矿石,较为常见的是铜钼混合浮选再分离的流程方案,该方案的特点是铜钼混合浮选作业流程及药剂制度简单。

(3)由于钼的粒度以-0.08mm为主,较细,且与脉石包裹,又有集合体中包裹黄铜矿和砷黝铜矿,因此钼铜混合浮选后必须通过再磨再选才能进一步提高钼精矿的质量,该流程结构和矿石性质相吻合。铜硫分离前的再磨设置主要起强化脱药作用,以进一步提高铜的捕收效果。

[1]龚明光.泡沫浮选[M].北京:冶金工业出版社,2007.

[2]蒋玉仁,周立辉,薛玉兰,等,抑制剂浮选分离黄铜矿和辉钼矿的研究[J].矿业工程,2005(5):23-26.

[3]樊建云.某铜钼矿浮选工艺试验研究[J].中国钼业,2009,33(1):15-17.