胡萝卜高速剪切粉碎工艺参数试验*

2014-12-16宫元娟张建鹏秦军伟

宫元娟,张建鹏,秦军伟

(沈阳农业大学工程学院,辽宁沈阳,110161)

胡萝卜微粉碎后,胡萝卜粉的孔隙率增大,比表面积也增大,具有良好的溶解性,易于人体消化吸收,可实现原料的全效利用[1-2]。胡萝卜富含纤维素、糖分、蛋白质及其他生物活性物质,使得加工过程中抗热性变弱、黏度增大、韧性亦增强,而使胡萝卜的粉碎工艺变得复杂[3-5]。本文通过采用Matlab数字图像技术计算胡萝卜表面积收缩率,研究了其干燥特性,进而利用万能试验机对胡萝卜片的物理机械特性进行分析。以不同的切片厚度、切片方式、含水率、粉碎量和粉碎时间为试验因素,通过80目标准筛质量比为试验指标,研究胡萝卜高速剪切粉碎工艺参数,通过单因素试验、正交试验和极差优化分析,并用Matlab中stepwise逐步回归建立数学模型与优化,确定胡萝卜采用高速剪切粉碎工艺参数。

1 材料与方法

1.1 材料

试验所用胡萝卜品种为红芯四号,生胡萝卜的平均湿基含水率为90%。

1.2 仪器与设备

DHG-6023A型电热鼓风干燥箱,上海一恒科技有限公司;LD-Y400A型高速万能粉碎机,上海顶帅电器公司;JY2002型电子天平,上海双旭电子有限公司;CM7-8102型微电子万能试验机,美斯特工业系统有限公司;8411型电动振筛机,上虞市一峰仪器厂。

1.3 实验方法

1.3.1 胡萝卜原料前处理

胡萝卜片的制备工艺流程:

胡萝卜→初选→清洗→去皮→切片→干燥[6]

胡萝卜片的长宽均为20 mm×20 mm,按照不同的切片方式和切片厚度分为6组,前3组:切片方式为轴向,厚度分别为为3、5、7 mm;第4~6组:切片方式为径向,厚度分别为3、5、7 mm。

1.3.2 胡萝卜片的干燥特性

以不同的切片方式和切片厚度为试验因素,以平均切片表面积收缩率最小为评价指标。利用胡萝卜干燥前后面积变化,用以计算胡萝卜片干燥前后面积收缩率,从而分析其干燥特性。

1.3.3 胡萝卜片的物理机械特性

采用CM7-8102型微电子万能试验机对胡萝卜片进行剪切和压缩试验,微电子万能试验机对胡萝卜片的预加载荷力均为0.1N,刀头下降速度为5 mm/min,以不同的切片方式、切片厚度为因素,以切片平均剪切载荷力最小为评价指标,分析胡萝卜干片的物理机械特性[7-8]。

2 结果与分析

2.1 胡萝卜干燥特性分析

测定胡萝卜干燥过程中实际面积收缩率较复杂,本文采用与其相关的表面积收缩率作为指标,分析其干燥特性。面积收缩率是干燥前物料面积与干燥后物料面积差与干燥前物料面积之比[9-12]。

式中:S1,干燥前物料的面积;S2,干燥后物料的面积。

已知鲜胡萝卜片投影面积为4 mm2,只需计算干燥后胡萝卜片的面积。利用Matlab图像处理功能,可以分析图像中各个不同特征(如颜色等)点的像素的个数。每张图片都由一定点组成,而图片中点的个数就像素。胡萝卜干片面积的测量过程如图1所示。

图1 胡萝卜面积测量图像Fig.1 Image of carrot area measurement

将胡萝卜干片以白色为背景拍摄照片,如图1-(a)所示;背景图如图1-(b)所示;利用差分法去除图像的背景得到灰度图如图1-(c)所示;利用自动阈值法对图像进行二值化处理得到图1-(d)。利用Matlab程序计算出干燥后胡萝卜片的面积,再根据面积收缩率的计算公式从而求得干燥前后的面积收缩率。计算结果如表1所示。

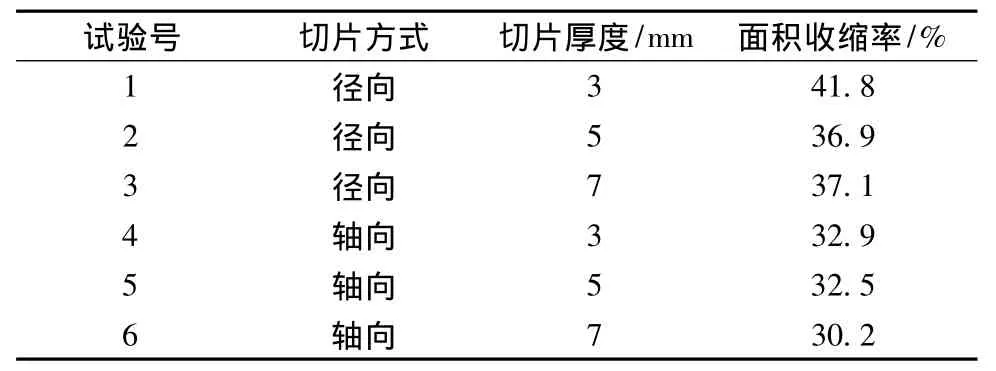

表1 胡萝卜片的面积收缩率Table 1 The area shrinking rate of carrot

由表1所知,当胡萝卜片的切片方式轴向、切片厚度为7 mm时,表面积收缩率最小为30.2%,其干燥特性最好。

2.2 胡萝卜物理机械特性分析

以不同的切片方式、切片厚度为因素,胡萝卜干片在微机电子万能试验机上对进行剪切和压缩试验。剪切力与位移的变化如图2所示,压缩力与位移的变化如图3所示。

从图2中可以看出,当胡萝卜片为干燥径向3 mm时,剪切力为1.17N。其中径向片的平均剪切力比轴向片的小;从图3中可以看出,当胡萝卜片为轴向3 mm时,此时压缩力为4.8N。其中径向片的平均压缩载荷小于轴向片。表明胡萝卜的切片方式为径向、切片厚度为3 mm时,胡萝卜片的剪切力和压缩力最小。

图2 剪切力与位移Fig.2 Shear stress and displacement

图3 压缩力与位移Fig.3 Compressions stress and displacement

2.3 胡萝卜高速剪切粉碎工艺参数分析

2.3.1 单因素试验分析

分析各试验因素与指标的关系,将复杂的多元问题转化为一元的问题[13-14]。根据粉体粒度特性,以通过80目检验筛的质量百分比为评价粉碎效率指标。为确定高速剪切粉碎工艺参数,进行5项单因素试验。试验的技术参数如表2所示。

表2 单因素试验参数Table 2 Single factor test parameters

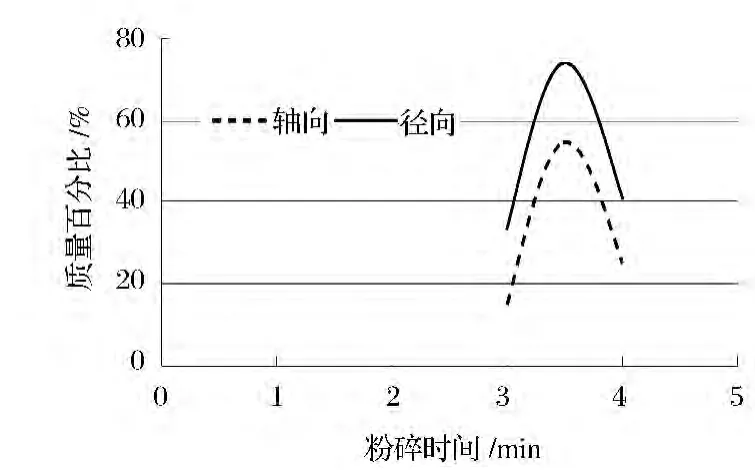

切片方式对粉碎效率的影响见图4。不同的切片方式对粉碎效率影响显著。胡萝卜高速剪切粉碎时,切片方式为径向时的粉碎效率明显优于轴向。

图4 不同切片方式和粉碎时间对粉碎效率的影响Fig.4 Impact of different cutting method and crushing time on pulverizing efficiency

由图4还可知,不同的粉碎时间对粉碎效率影响显著。胡萝卜高速剪切粉碎时,当粉碎时间由3 min增加到4 min,通过80目标准筛的质量百分比呈先增长后下降的趋势。当粉碎时间在3.5 min左右时出现波峰,粉碎效果较好。

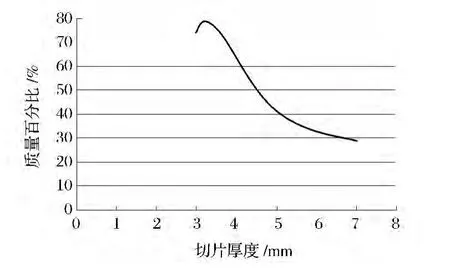

切片厚度对粉碎效率的影响如图5所示。由图5可知,胡萝卜高速剪切粉碎时,随着切片厚度的增加,通过80目标准筛的质量百分比在迅速下降。当切片厚度为3.5 mm左右时,粉碎效果较好。

图5 切片厚度对粉碎效率的影响Fig.5 Impact of thickness of slice on pulverizing efficiency

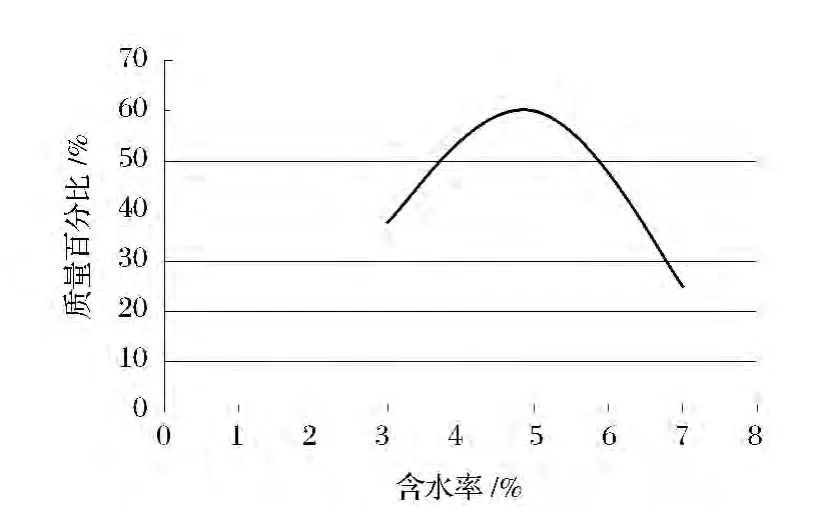

含水率对粉碎效率的影响见图6。由图6可知,胡萝卜高速剪切粉碎时,含水率从3%增加的7%,通过80目标准筛的质量百分比呈先增长后下降的趋势。曲线的波峰出现在含水率为5%左右,粉碎效率较好。

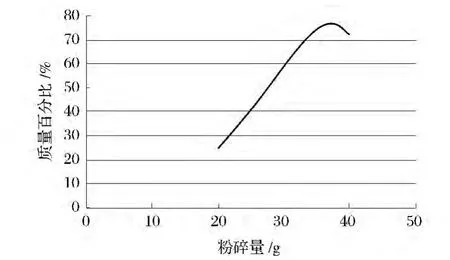

粉碎量对粉碎效率的影响如图7所示,由图7可知,胡萝卜高速剪切粉碎时,通过80目标准筛的质量百分比呈先增长后缓慢下降的趋势。当粉碎量为35g左右时,粉碎效果较好。

2.3.2 胡萝卜高速剪切粉碎正交试验方案

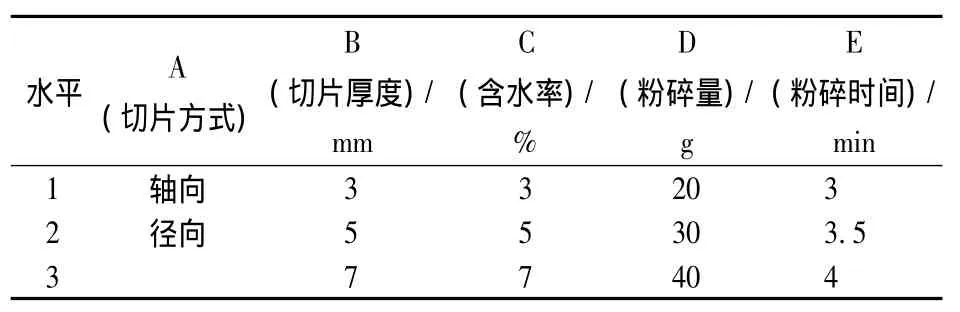

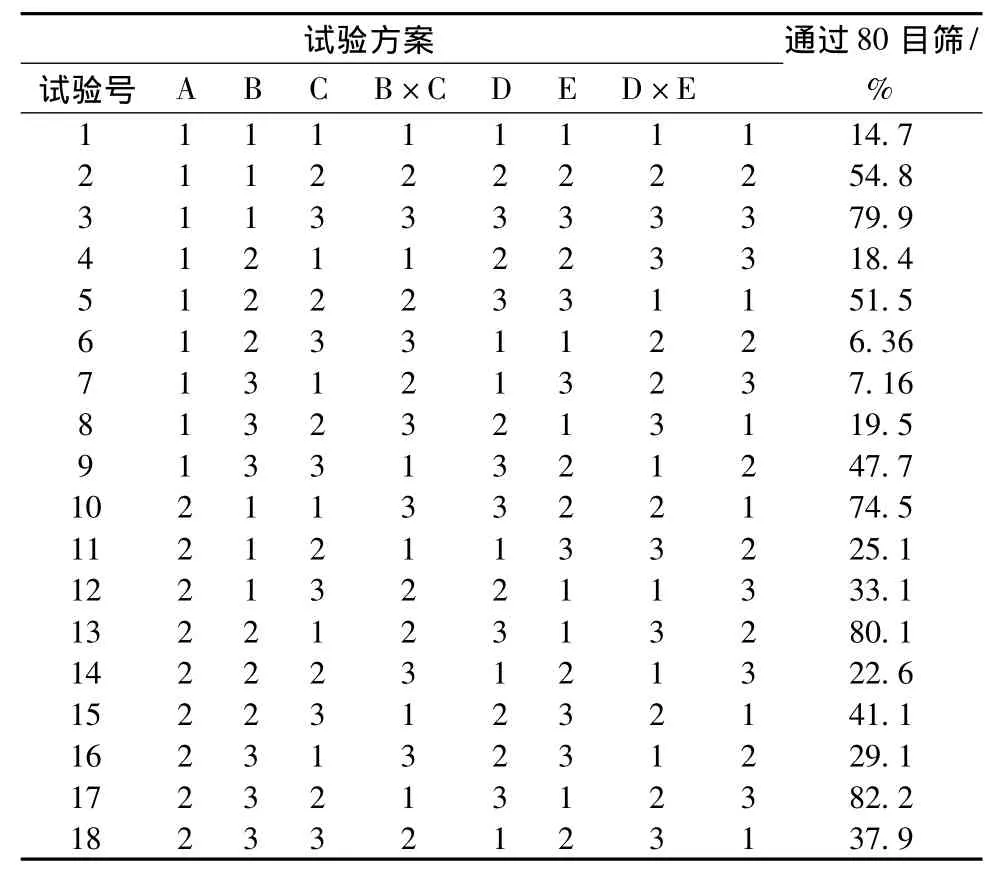

分析不同的切片厚度、切片方式、含水率、粉碎量和粉碎时间因素对通过80目标准检验筛的粉体质量百分数的影响[15-19]。试验因素与水平如表3所示,正交试验方案及结果如表4所示。

图6 含水率对粉碎效率的影响Fig.6 Impact of moisture content on pulverizing efficiency

图7 粉碎量对粉碎效率的影响Fig.7 Impact of crushing amount on pulverizing efficiency

表3 试验因素与水平Table 3 Test factors and levels

表4 正交试验方案及结果Table 4 Orthogonal experiment methods and results

2.3.3 试验结果的极差优化分析

试验结果分析如表5所示,由R的大小可以判断各因素的主次顺序。R的值越大,表明该项因素的水平变化对试验的指标值影响就大,从而确定影响因的素最优解[20-22]。研究结果表明,优选方案为A2B1C2D3E2。

表5 极差分析Table 5 Range analysis

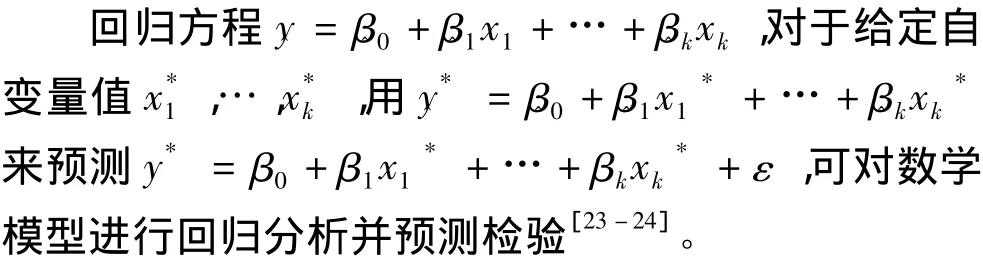

2.3.4 试验的Matlab回归模型分析

Matlab的stepwise的逐步回归分析可知,Intercept=β^0=-31.008 2,β^1=13.940 7,β^4=25.205 9,因B、C、E的t检验不显著,经逐步回归分析,剔除B、C、E 3个非显著性影响因素[25],剩下的2个因素回归获得的模型方程为:y^=-31.008 2+13.940 7x1+25.205 9x4,影响因素的大小顺序为:x4>x1。

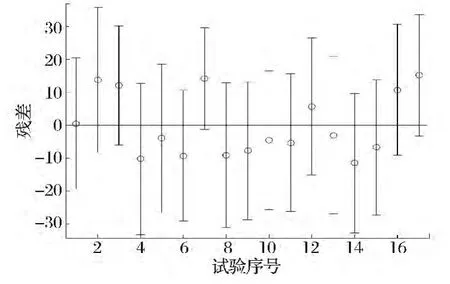

模型的残差分析及检验:由 Matlab中的 rcoplot命令可得出残差分析如图8所示。

图8 残差分析表Fig.8 Residual analysis table

运算结果可得:r2=0.800,F=183.868 6,P=0.000 7.因 p=0.007 < 0.05,可知回归模型 y^=-31.008 2+13.940 7x1+25.205 9x4成立,显著性较好。由Matlab中rstool命令找出极值,并结合实际情况得出优化方案为:A2B1C2D3E2。

从残差检验分析图8可以看出,除第12个数据外,剩下的17个数据的残差离零点均较近,且零点包含在残差的置信区间内,表明回归模型能良好的符合模拟原始数据,而第12个数据可视为异常点,应剔除第12组数据,剔除后,运行源程序得到修正的残差分析如图9所示,从而达到很好的回归效果,表明回归模型的显著性较好。

图9 修正的残差分析表Fig.9 Correction of residual analysis table

3 结论

利用Matlab图像处理技术分析胡萝卜干燥前后面积收缩率,以面积收缩率为评价指标研究其干燥特性。当胡萝卜片的切片方式轴向、切片为7 mm时,表面积收缩率最小为62.8%,其干燥特性最好。

采用微电子万能试验机对胡萝卜片进行剪切和压缩试验,分析干燥后的胡萝卜片的剪切和压碎机械特性。表明胡萝卜的切片方式为径向、切片厚度为3 mm时,胡萝卜片的剪切力和压缩力最小。

胡萝卜高速剪切粉碎的最佳工艺参数:对实验结果进行极差优化分析和Matlab的stepwise的逐步回归分析,确定优化方案为A2B1C2D3E2,即切片方式为径向、切片厚度为3 mm、含水率为5%、粉碎量为40 g、粉碎时间为3.5 min时,胡萝卜切片干燥粉碎后通过标准80目筛的质量比最高。

[1]郑瑶瑶,夏延斌.胡萝卜营养保健功能及其开发前景[J].包装与食品机械,2006,24(5):35-37.

[2]张永明.胡萝卜超微粉制备技术的研究[J].农产品加工,2005,7(4):12-15.

[3]洪兴华,周秀芳.我国胡萝卜深加工技术取得突破性进展[J].中国科技成果,2002(2):18-19.

[4]向智男,宁正祥.超微粉碎技术及其在食品工业中的应用[J].食品研究与开发,2006(2):88-90.

[5]傅蕙英.胡萝卜应用价值与开发前景[J].农业产业化,2006(2):39-41.

[6]于海杰.超微粉碎技术生产红枣、胡萝卜复合保健营养果茶的研究[J].科技信息,2009(5):15-17.

[7]严怡红.胡萝卜食品的加工开发[J].中国食物与营养,2004(12):43-44.

[8]吴茂玉,葛邦国.苦瓜超微膳食纤维粉的研究[J].食品科技,2007,32(3):72-75.

[9]张憋,王亮.超微粉碎在食品加工中的研究进展[J].无锡轻工大学学报,2003,22(4):106-110.

[10]黄建蓉,李琳,李冰.超微粉碎对食品物料的影响[J].粮食与饲料工业,2007(7):25-27.

[11]万燕君,吴红霞,张裕中.受控切割超细粉碎机理及相关参数的分析[J].食品工业,2007(1):51-52.

[12]宫元娟,曾程.胡萝卜微粉物理特性和营养成分的影响因素[J].农业机械学报,2009,40(11):124-128.

[13]廖小军,胡小松,刘裁.胡萝卜粉的理化性质及其应用研究[J].食品科学,2004(2):61-64.

[14]宫元娟.胡萝卜微粉碎工艺及其相关参数试验研究[D].沈阳:沈阳农业大学,2008:28-36.

[15]宫元娟,曾日新,田素博,等.胡萝卜精细加工技术及其综合应用[J].农业工程学报,2006,22(4):199-203.

[16]宫元娟,于永伟,秦军伟,等.以图像计算收缩率优化香菇真空缓苏干燥工艺[J].农业工程学报,2010,26(12):352-358.

[17]袁媛,李淼,梁青,等.基于水平集的作物病叶图像分割方法[J].农业工程学报,2011,27(2):208-212.

[18]宫元娟,孟繁壮,秦军伟,等.北虫草干燥特性与粉碎工艺试验[J].农业机械学报,2012,43(5):142-146.

[19]李明,张长利,房俊龙.基于图像处理技术的小麦叶面积指数的提取[J].农业工程学报,2010,26(1):205-209.

[20]马莉.MATLAB数学实验与建模[M].北京:清华大学出版社,2010:129-160.

[21]张强,王正林.精通MATLAB图像处理[M].北京:电子工业出版社,2012:97-115.

[22]涂望明,魏友国,施少敏.MATLAB在数字图像处理中的应用[J].微计算机信息,2007,23(2):21-23.

[23]周元娇.筛选逐步回归方法的改进研究[D].扬州,扬州大学,2011:15-16.

[24]LIU Zhan-yu,HUANG Jing-feng,SHI Jing-jing,et al.Characterizing and estimating rice brown spot disease severity using stepwise regression,principal component regression and partial least-square regression[J].Journal of Zhejiang University Science B,2007,8(10):738-744.

[25]JIN Long,HUANG Xiao-yan,SHI Xu-ming.A study on influence of predictor multicollinearity on performance of the stepwise regression prediction equation[J].Acta Meteorologica Sinica,2010,24(5):593-601.