降低湿法炼锌中性浸出液中锗浓度的试验研究

2014-12-16陈科彤汤顺贤

陈科彤,汤顺贤,刘 贤

(1.昆明冶金研究院,云南 昆明 650031;2.云南驰宏锌锗股份有限公司,云南 曲靖 655000)

目前,世界上主要的炼锌方法是湿法。矿石中,锌主要以硫化物形式存在,其次为氧化物形式。在硫化矿中,闪锌矿和高铁闪锌矿是其主要矿物形式[1]。

ZnS精矿经沸腾焙烧后得到的焙砂除含锌和锗的氧化物外,也含有其他金属化合物,如CaO、MgO、Fe3O4及ZnFe2O4等,其中锗对锌的生产危害最大,锗质量浓度过高,会引起烧板、返溶等,严重影响生产[2]。锌的中性浸出过程中,通过控制浸出条件,可以有效降低中性浸出液中锗质量浓度[3-4]。实际生产中,当锗质量浓度控制在0.3~0.6mg/L时,易于实现净化过程的平稳控制,减轻净化压力。

1 试验原料

1.1 矿石成分

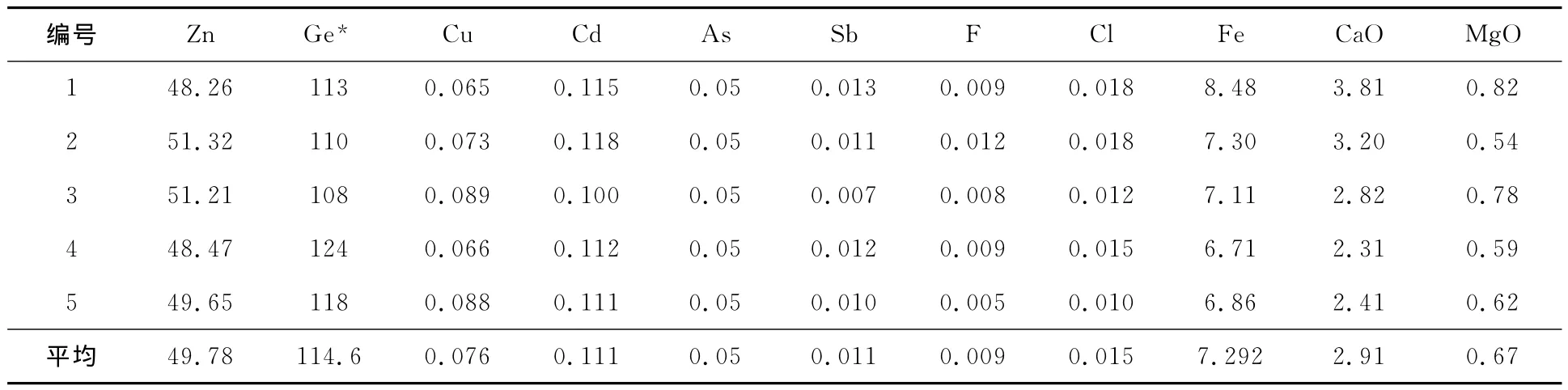

试验所用铅锌矿石中,锌平均品位为17.67%,铅平均品位为8.35%,锗平均品位为33.55g/t。原矿选矿后,Zn、Ge大都富集到锌精矿中,精矿成分见表1,焙砂成分见表2。

表1 锌精矿化学成分分析结果 %

表2 焙砂化学成分分析结果%

1.2 矿石粒度

试验所用物料的粒度介于0.15~0.2mm之间,先进行浆化,然后再进行球磨与分级。

1.3 浸出剂成分

中性浸出时所用浸出剂的主要组成为:ρ(Zn2+)=160g/L,ρ(Sb2+)=5~10mg/L,ρ(Cd2+)< 1.5mg/L,ρ (Co2+)< 5mg/L,ρ(H2SO4)=100~110g/L,ρ(Mn2+)=2~3g/L,ρ(ΣFe)=1.0~2.5g/L,ρ(Cu2+)<0.6g/L。

2 锗的脱除机制

用稀硫酸浸出锌焙砂,氧化锌、氧化锗和其他金属氧化物易溶解,而铁酸锌难溶[5],因此,为了提高锌浸出率,锌焙砂的浸出分3个阶段进行:中性浸出,酸性浸出,浸出残渣挥发锌[6]。

中性浸出所用浸出剂为酸性浸出液和ZnSO4溶液的部分电解废液。中性浸出能分离锌与其他大部分杂质。浸出过程中,锗的脱除主要基于水解产生的氢氧化铁胶体或铁矾吸附锗或与锗形成共沉淀,以及锗在溶液中水解成氢氧化物沉淀[7]。

3 试验结果与讨论

浸出过程中,降低溶液中锗的浓度主要依赖氢氧化铁的吸附和锗自身的水解,因此,浸出过程中需控制铁质量浓度、pH、浸出时间、生产流量和温度,促进氢氧化铁的沉降和锗的水解。

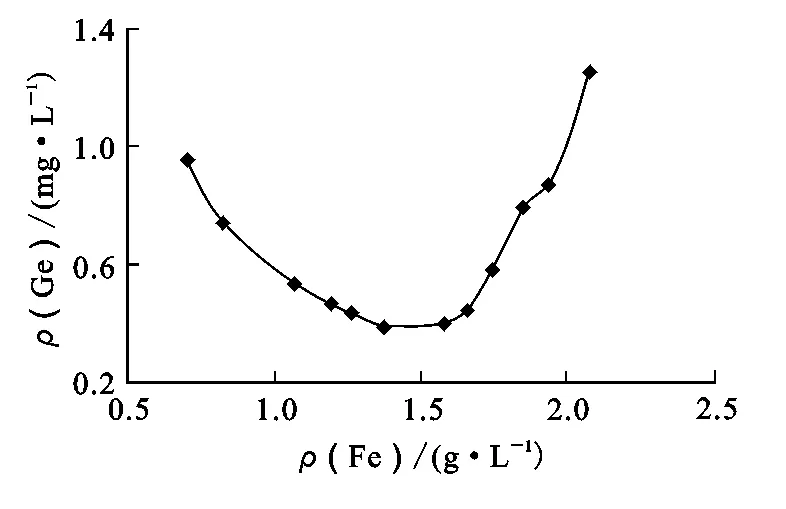

3.1 铁对中性浸出上清液中锗质量浓度的影响

焙砂中的铁主要为铁酸锌,在中性浸出过程中浸出率很低,若有还原物质存在,则会促进其浸出。向体系中加入少量FeS,控制溶液中铁的质量浓度,所得上清液中锗质量浓度如图1所示。

图1 Fe对锗质量浓度的影响

由图1看出:随体系中铁质量浓度增大,上清液中锗质量浓度降低;但铁质量浓度超过1.57 g/L后,上清液中锗质量浓度升高。这主要是由于铁量过低时,锗吸附不完全;而铁量过高则氢氧化铁胶体沉降不完全,对锗的吸附也不完全。

3.2 浸出终点pH对中性浸出上清液中锗质量浓度的影响

浸出过程中,控制Fe2+质量浓度为1.57 g/L,上清液中锗质量浓度与浸出终点pH的关系如图2所示。

图2 浸出终点pH对锗质量浓度的影响

由图2看出:随浸出终点pH升高,上清液中锗质量浓度降低;pH超过5.2后,上清液中锗质量浓度随pH升高而升高。这是因为pH大于5.2后,锌浸出率降低,Zn2+易水解;氢氧化铁胶体带负电,影响As、Sb等杂质的共沉淀分离;而pH低于5.0时,Fe3+的水解沉淀不完全,不能完全吸附锗。所以,pH控制在5.0~5.2之间较为适宜。

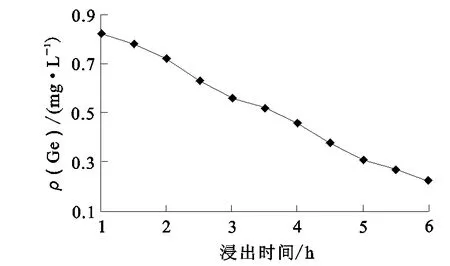

3.3 浸出时间对中性浸出上清液中锗质量浓度的影响

控制pH在5.0~5.2,铁质量浓度为1.57 g/L时,中性浸出上清液中锗质量浓度与浸出时间的关系如图3所示。

图3 浸出时间对锗质量浓度的影响

由图3看出:浸出过程中,延长浸出时间,可以降低上清液中的锗质量浓度;浸出5h后,上清液中锗质量浓度趋于稳定,再延长时间反而增大电耗。因此,浸出时间控制在5h以内为宜。

3.4 温度对中性浸出上清液中锗质量浓度的影响

生产过程中,由铁的浸出和胶体吸附温度确定中性浸出温度。由于铁酸锌的浸出需要较高温度,而氢氧化铁水解时温度越高水解pH越低,越有利于锗的吸附[8],同时,吸附过程又是放热的,所以理论上,在较低温度下,可以实现锗的吸附脱除,但由于低温下无法实现铁的平衡,所以根据生产实践,温度控制在75~82℃之间,这样即可实现铁的生产平衡,又能保证上清液中锗质量浓度低于0.6mg/L,满足生产需要。

3.5 生产连续性对中性浸出上清液中锗质量浓度的影响

当生产停止时,溶液pH会逐渐升高,而浸出终点pH升高不利于氢氧化铁的沉降;同时,停车时,溶液进入浓缩槽后会使槽内溶液产生一段时间的“翻腾”现象,使上清液中悬浮物增加,锗质量浓度上升。因此,在生产过程中,一般不轻易停车,必须确保连续作业。

4 结论

在锌湿法中性浸出阶段,通过控制浸出液中铁质量浓度、溶液pH、流量及浸出时间和温度可以实现控制锗质量浓度的目的。浸出液中铁质量浓度在1.57g/L左右,控制浸出终点pH在5.0~5.2之间,浸出时间在3~5h之间、浸出液流量在140~160m3/h,温度为75~82℃、连续生产条件下,中性上清液锗质量浓度控制在0.3~0.6mg/L之间,满足电积锌的要求。

[1]刘洪萍.锌湿法冶金工艺概述[J].金属世界,2009(5):53-57.

[2]何超坤.锌精矿沸腾焙烧的特点[J].硫酸工业,1993(6):19-22.

[3]武翠莲.从锌厂残渣中回收锗和其他有价金属[J].湿法冶金,2008,27(2):71-74.

[4]吴雪兰,蔡江松.从锌浸出渣中综合回收镓锗的技术研究及进展[J].湿法冶金,2008,27(2):71.

[5]钟竹前,梅光贵,李云瑶等.高温锌焙砂热酸浸出-亚硫酸锌还原-针铁矿法实验研究[J].有色金属,1980,32(1):82-87.

[6]谯宁,秦念华.电锌生产中锌焙砂浸出工艺研究[J].湿法冶金,2001,20(1):22-24.

[7]徐采栋.锌冶金物理化学[M].上海:上海科学技术出版社,2001:132-167.

[8]李旭.水解酸化与催化铁耦合工艺研究[D].上海:上海同济大学环境科学与工程学院,2009.