酸洗磷化废水处理技术工程应用及评价

2014-12-16刘国华

刘国华

(河南机电高等专科学校,河南 新乡 453002)

酸洗磷化是机加工类项目中金属构件涂装前的一道表面处理工序。酸洗磷化过程会产生大量含酸、碱、重金属离子及磷化物的废水[1-2],因此,机加工类建设项目中酸洗磷化废水的治理非常关键。分析钢铁件酸洗磷化废水的来源及特点,对碱法混凝沉淀+石灰沉淀+砂滤+活性炭吸附工艺从技术、工程设计、调试运行、工程经济等方面加以分析和评价,为今后同类废水的治理提供参考依据。

1 废水来源及特点

1.1 废水来源

目前,酸洗磷化工序多采用多槽或多工位步进式全自动一体化生产线,操作流程由中控系统控制,工件放置于工位装架上,引导悬空输送机将工件逐一经过各工序的工作槽位。这个过程中,每道工序总要带出部分含药剂废水,因此,该类废水主要来自酸洗磷化工艺的除油、除锈、磷化及相应的水洗环节,具体可分为脱脂废水、酸洗综合废水、磷化废水及倒槽母液。

1)脱脂废水。脱脂(除油)废水的主要成分是脱脂剂和从钢构件表面脱除下来的油污。常用的脱脂剂有两种:一种是碱性皂化除油剂,主要含NaOH、Na2CO3、Na3PO4[3];另 一 种 是 乳 化 除 油剂,主要含乳化剂、洗涤剂之类的表面活性剂。脱脂废水呈碱性,含有油脂、乳化剂、润湿剂、分散剂、洗涤剂等有机物质,CODcr较高,一般在1 000 mg/L以上,采用常规的混凝沉淀无法处理达到排放标准。

2)酸洗综合废水。酸洗综合废水来自酸蚀、碱蚀、中和、氧化、封孔等工序。酸蚀、碱蚀、中和废水的主要成分是酸和碱,悬浮物较多,CODcr较低,含有大量铁离子;氧化工序常用化学氧化和电化学氧化,排出的废水主要含硫酸或草酸及少量有机物,呈酸性,CODcr不是很高。

4)倒槽母液。主要是指定期更换下来的废脱脂液、酸洗废液、磷化槽液。其中,废脱脂槽液主要污染物包括CODcr、石油类和SS;酸洗废液主要成分是废酸、铁锈;磷化废槽液中含有大量磷酸盐、重金属离子。各类倒槽母液水量较小、污染物浓度较高[4],不宜进入废水处理系统,一般由专业公司定期回收或作为危废处理。

1.2 废水特点

根据前处理生产工艺及自动化管理水平,酸洗磷化废水一般具有以下特点:

1)成分复杂,污染物浓度高。废水中除含有大量的磷酸盐、锌离子、酸碱物质及有机物外,根据生产工艺所用原辅材料的不同,有时还含有一定量镍、铜或铅等重金属离子和表面活性剂等,成分复杂。通常单股废水污染物浓度较高,如脱脂废水的CODcr高达1 000mg/L以上,酸洗废水的pH在2~3之间,磷化清洗废水中的Zn2+质量浓度高达100mg/L以上,磷酸盐质量浓度达200 mg/L左右。一般情况下,混合废水的pH在3~5之间,磷酸盐在30~80mg/L之间,CODcr在100~200mg/L,SS在30mg/L以上,超出国家排放标准的几倍甚至十几倍。

3)水质、水量波动大,排放无规律。根据酸洗磷化流程的排水环节,除部分洗水从水槽连续溢流排放外,各工序所产生的废水或废液多为间歇排放[5],污染物种类及浓度各不相同,即使同一工序其废水水质也随工件形状复杂程度和滴水时间的长短有所不同。因此,各股废水混合后所形成的综合废水水质、水量波动较大,无规律可循。

2 废水水质、水量及排放标准

以某三轮摩托车配件制造有限公司酸洗磷化废水处理工程为例。其前处理车间生产工艺如下:钢(铁)件→机械加工→脱脂→水洗→除锈、除黑皮(酸洗)→水洗→表调→水洗→磷化→水洗→烘干→成品。废水主要为钢铁构件的脱脂、除锈、表调、磷化等工序产生的清洗废水、地面冲洗废水和酸洗磷化倒槽母液。其中各类倒槽母液由专业公司定期回收,不进入废水处理系统。酸洗磷化综合废水水质、水量及排放标准见表1。

根据当地环保部门环评审批意见,项目出水执行《省辖海河流域水污染物排放标准》(DB 41/777—2013)中现有排污单位第一时段水污染物排放标准,同时要求磷酸盐污染因子排放浓度必须满足《污水综合排放标准》(GB 8978—1996)中一级标准限值,即≤0.5mg/L。

表1 酸洗磷化废水设计水质、水量与排放标准

3 废水处理工艺与设计

3.1 工艺流程

废水经隔油调节池后,由泵提升至混凝反应沉淀罐,采取碱法混凝沉淀技术除锌,出水进入二级反应池—斜管沉淀池,加石灰以化学沉淀法除磷,最后经砂滤、活性炭吸附深度去除微量残磷和其他污染成分,最终出水用硫酸回调pH至6~9后达标排放。

3.1.1 碱法混凝沉淀除锌

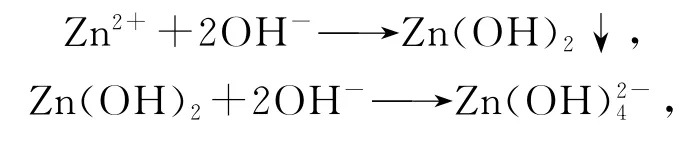

工程采用比较成熟的碱混凝沉淀法除Zn2+。锌是两性金属,其氢氧化物亦具有两性,在水体中的存在形式主要由pH决定[6]:

因此,化学沉淀法除锌的关键是控制系统的pH,确保锌全部以Zn(OH)2形式沉淀。根据Zn(OH)2的溶度积,可计算出不同pH条件下废水中残留的Zn2+浓度,从而可确定最佳的沉淀pH。

3.1.2 石灰沉淀除磷

随碱性增强,磷酸盐的沉淀反应愈加完全[8]。当系统pH达到10.5左右时,体系中形成的磷酸钙的溶解度降到较低水平;当系统pH达到11左右时,可以去除95%以上的磷酸盐。工程采用石灰乳作钙源,调整pH在10.5~11.5之间,经过反应,废水中绝大部分磷酸盐得以沉淀去除。在除磷的同时,过量的Ca(OH)2作为混凝剂还具有较好的絮凝作用[9],对其他污染物也有较好的去除效果。

3.1.3 砂滤去除残余沉淀物

斜管沉淀池出水中的部分未能分离出来的磷酸钙、羟基磷酸钙、石灰乳残渣及微量的氢氧化物沉淀等残余沉淀物经砂滤罐过滤可以去除,从而可降低活性炭吸附装置的吸附负荷,保证后续吸附工艺的处理效果。

3.1.4 活性炭吸附除磷

为确保最终处理效果,在处理工艺末端设置活性炭吸附装置,利用果壳炭的巨大比表面积充分吸附废水中的微量残磷和其他污染成分[10],保证各项污染物均达标排放。

3.2 构筑物设计与设备选型

1)隔油-调节池。三级隔油,隔油池与调节池合建,砖混结构,5m×4m×3.8m,地上0.3m,地下3.5m。隔油池尺寸4m×1m×3.8m,有效水深3.3m,沿长度方向分3格,最后一格侧向出水进入调节池。调节池尺寸4m×1m×3.8 m,有效水深3.0m,底部设置穿孔管暴气,气水比为3.5∶1,水力停留时间为24h。配套耐腐蚀提升泵2台(1台备用),流量为30m3/h,功率为2.2kW。配套浮球液位控制开关2套。

2)混凝反应罐。碳钢结构,三布五油玻璃钢防腐,φ2m×4.2m,筒体高度2.5m,泥斗高度1.3m,交界处及向上0.5m处各设一个DN80排水口,单罐处理能力10m3。配套1台功率为2.2 kW B900搅拌机,1台pH在线监测仪(PC310)。

3)二级反应池。砖混结构,尺寸4m×1m×3.8m,地上0.3m,地下3.5m,有效水深3.5m,沿长度方向分3格,毎格池底均设置穿孔管曝气搅拌,与调节池底穿孔管共用风机(2台RHG-71D-4,1用1备),分别投加石灰乳、片碱与PAM药剂,最后一格侧向出水进入斜管沉淀池布水区。配套石灰乳、片碱、PAM加药装置各1套,pH在线监测仪(PC310)1台。

4)斜管沉淀池。与二级反应池共墙合建,砖混结构,设计表面负荷q=0.45m3/(m2·h),尺寸5m×1m×3.8m,地上0.3m,地下3.5m,有效水深3.4m。其中布水区0.5m×1m×3.8 m,沉淀区4.5m×1m×3.8m,沿长度方向设置3条V形槽做为贮泥斗,高度0.85m,槽底各布置1条φ110mm排泥管。φ50mm蜂窝填料18 m3,C30-1螺杆泵1台。

5)中间水池。与斜管沉淀池共墙合建,砖混结构,2m×4m×3.8m,地上0.3m,地下3.5 m,有效水深3.3m。沿宽度方向分2格,分别储存斜管沉淀池出水与砂滤罐出水。

6)砂滤罐。1台,玻璃钢结构,用于进一步去除废水中细小悬浮物,设计处理能力为5m3/h,φ900mm×1.8m。石英砂填料高度1.2m,过滤面积0.63m2,过滤速度5~9m/h,连续运行24h后反冲洗一次,每2a更换一次填料。

7)活性炭吸附罐。1台,玻璃钢结构,去除水中的微量残磷和其他污染成分。φ800mm×1.65 m,内装颗粒状椰壳活性炭填料,填料高度1.05 m,过滤面积0.5m2,过滤速度8~10m/h,连续运行24h反冲洗一次,每2a更换一次填料。

8)pH回调池。将系统出水pH回调至6~9,与中间水池共墙合建,砖混结构,尺寸1.5m×4.0m×3.8m,地上0.3m,地下3.5m,有效水深2.8m。配套H2SO4加药装置1套,pH在线监测仪(PC310)1台。

9)污泥干化池2座。用于收集处理混凝反应罐与斜管沉淀池中排出的污泥,砖混结构,地上0.5m,地下0.5m,尺寸4.0m×3.0m×1.0m,2座交替使用。

4 运行效果与工程经济分析

4.1 调试与运行效果分析

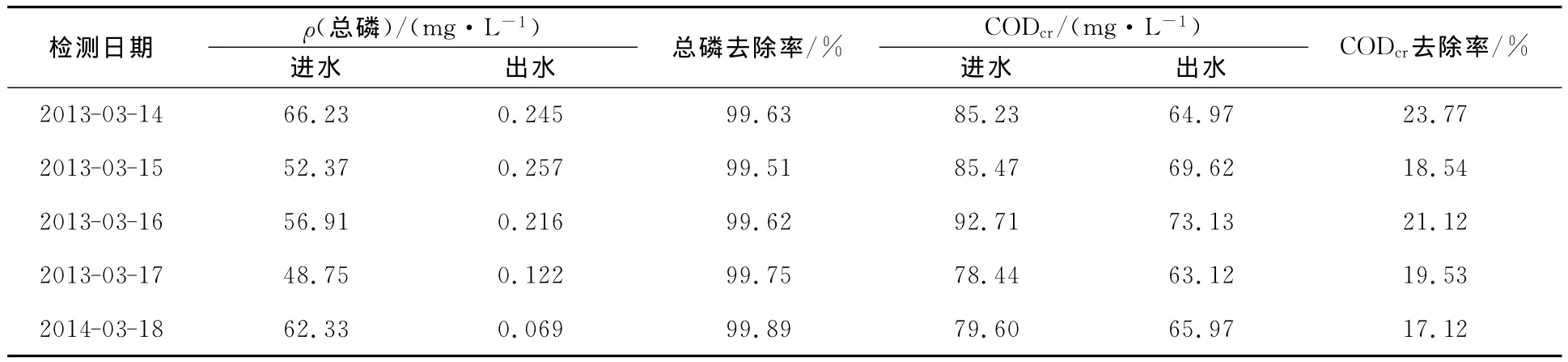

1)碱法混凝沉淀除锌系统。该工程于2013年3月初竣工,中旬开始进水调试。调试期间,连续3d取混合水样在实验室反复试验,最终确定混凝反应沉淀罐最佳控制条件:先投加片碱搅拌10min,待废水pH稳定在8.5~9.0时,系统出现大量细致繁密的球粒状矾花;投加PAC 200 mg/L,连续搅拌10min,此时,系统中矾花体积明显增大,呈片状,但存在大量可见游离态的细小微粒;再投加PAM 100mg/L,继续搅拌10min,矾花形状再次发生变化,呈规则的圆球状,颗粒均匀,系统中肉眼可见的游离态微粒消失;关闭搅拌机,固液分离。试验结果表明,最佳沉淀时间为30min。在此条件下,系统连续运行5d,每天一次取混凝反应沉淀罐出水进行分析,Zn2+平均去除率高达99.75%,CODcr平均去除率达52.5%。具体指标见表2。

表2 混凝反应沉淀罐进、出水水质

表3 二级反应池-斜管沉淀池处理系统进、出水水质

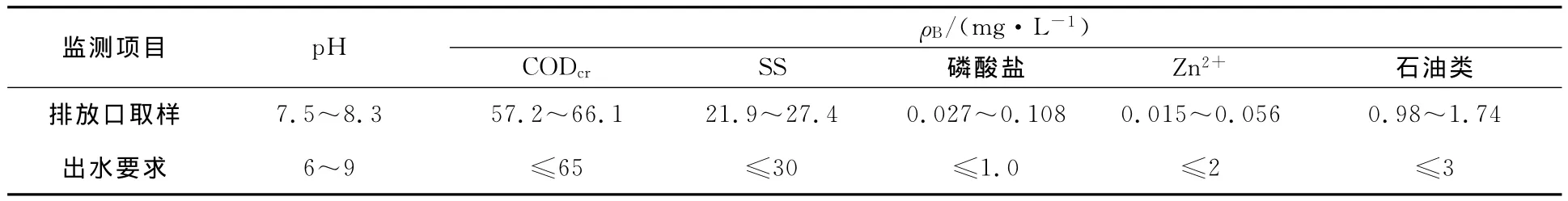

表4 工程竣工验收监测水质

4.2 工程经济分析

该工程处理规模为50m3/d,占地70m2,总装机容量17.2kW,劳动定员2人。工程总投资30万元,其中土建6.5万元,设备及安装费用20万元,设计及调试费用3.5万元,合计吨水投资费用为0.6万元。正常运行时,废水直接处理成本为3.02元/m3,其中人员工资1.6元/m3,电费0.945元/m3,药剂费(包括石灰乳、片碱、PAC、PAM、硫酸)0.475元/m3。无论投资规模还是运行成本,本工程均处于同行业中等偏下水平,具有一定的经济优势。

5 技术评价

采用碱法混凝沉淀(一级反应除锌)+石灰沉淀(二级反应除磷)+砂滤+活性炭吸附组合工艺处理酸洗磷化废水,在技术、经济上都是可行的。

其各操作单元处理污染物针对性强,处理效果好,Zn2+(两性物质)去除率高达99.75%磷去除率高达99.83%。最后通过砂滤-活性炭吸附去除残余污染物,确保系统出水水质。

该工艺简单,操作方便,便于日常运行与管理。全部采用物化法对酸洗磷化废水进行处理,处理过程以设备操作为主,易于实现自动化,可根据水量对泵、风机实现自动开、停,即可节省电耗,又可以减少劳动力。系统受温度影响较小,不需要连续运行。

建设投资及运行成本均比较合理,可在同类项目中推荐使用。

[1]董素芳,冯振堂.钢铁件酸洗磷化电泳工艺的废水污染及其处理方法[J].表面工程资讯,2011(3):10-11.

[2]路善伟,贺宪.磷化废水治理的试验研究[J].矿业工程,2008,2(3):62-63.

[3]董宇,王秀慧.工装表面处理前处理工艺的研究[J].装备制造技术,2013(7):63-65.

[4]张艳玲,楚海音,王文富,等.探讨机加工过程中涂装废水的处理[J].环保科技,2012(26):405-406.

[5]周德坤.汽车涂装废水处理工艺改进综述[J].广州化工,2011,39(7):32-35.

[6]北京市环境保护科学研究院.三废处理工程技术手册:废水卷[M].北京:化学工业出版社,2000:444-446.

[7]北京市市政设计研究院.简明排水设计手册[M].北京:中国建筑工业出版社,1990:535-540.

[8]申柠,魏永宁,杨顺生.汽车磷化废水的处理工艺研究[J].环境科学与管理,2007,32(9):115-117.

[9]游俊仁,林木兰,汪惠阳.高浓度含磷废水处理方法综述[J].化学工程与装备,2010(8):143-146.

[10]张显忠,张智,魏虎兵.酸洗磷化废水处理工程[J].水处理技术,2007,33(8):85-87.