汽车桥壳胀—压复合成形工艺预制坯胀形模拟研究

2014-12-16吴士波赵升吨张大伟

吴士波,赵升吨,张大伟

(西安交通大学 机械工程学院,陕西 西安 710049)

0 引言

汽车桥壳作为汽车的主要部件起着支撑车体、保护差速器等功能。目前汽车桥壳主要采用铸造、冲压焊接的方法制造。其中,铸件的强度、刚度虽然较大,但浪费材料和能源,生产工艺不够环保;冲压焊接件的质量轻,但焊缝性能比较差[1]。

管材液压成形工艺具有材料利用率高、生产成本降低、成形件整体强度高等优点[2]。基于管材液压成形的诸多优点,Lei[3]已将此成形工艺应用于汽车桥壳成形,并对桥壳的液压胀形过程进行模拟;王连东提出采用胀—压复合成形工艺[4],初步解决了桥壳传统液压胀形成形性不好、胀形液体压力大的问题,成形件较传统胀形成形件结构规整、可成形圆角更小、管材贴模良好。

汽车桥壳胀—压复合成形工艺主要包括预制坯的胀形过程与汽车桥壳的压制过程,其中预制坯的形状与尺寸直接影响最终桥壳的质量[1],而预制坯胀形时的加载曲线(即管坯内部压强与轴向进给量的协调关系)是胀形件质量的关键,管坯内部压强过小或过大会引起胀形件的局部褶皱或贴模性差的问题。本文以某型桥壳为例,根据汽车桥壳胀—压复合成形工艺预制坯的设计原则[1],并考虑了汽车桥壳截面尺寸的剧烈变化,设计了汽车桥壳胀—压复合成形工艺预制坯。通过ABAQUS有限元软件对桥壳胀—压复合成形预制坯胀形过程进行模拟仿真,分析预制坯胀形过程中加载曲线对预制坯成形质量的影响。通过控制加载曲线得到有益褶皱进而胀形得到符合要求的预制坯,并对理想预制坯的壁厚进行分析。

1 预制坯的胀形方式与尺寸的确定

1.1 预制坯的胀形方式的确定

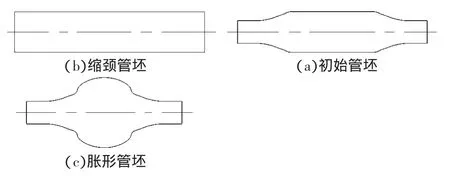

汽车桥壳胀—压复合成形工艺的基本步骤为[4]:管材两端缩径→对缩径管材胀形得到预制坯→将胀形件压制成形。以某型汽车桥壳为例,如图1所示为预制坯的胀形基本步骤,初始管材采用20#无缝钢管,对管材进行缩径处理得到缩径管坯;将缩径管坯进行胀形得到预制坯。

图1 桥壳胀—压工艺预制坯胀形基本步骤

由于管材力学性能、零件形状等的影响,采用传统管材内高压成形工艺时管材的膨胀率低甚至出现管材破裂现象,若在管材胀形时利用有益褶皱,可以适当增加管材的膨胀率、降低管材的减薄[2,5,6]。本桥壳预制坯所需的管材膨胀率较大,但由于管材极限膨胀率以及成形工艺的限制,管坯胀形时若采用一次胀形的方式,在胀形过程中管材减薄严重甚至会出现管材破裂。即使在管材胀形过程中采用有益褶皱,由于管材坯料的局部堆积同样会出现无法展平的死皱[7]。管材破裂与出现死皱都属管材失效行为,在管材胀形过程中不允许出现上述失效现象。因此,汽车桥壳胀—压复合成形工艺预制坯需要通过两次液压胀形与有益褶皱相结合的方式得到,从而降低管材胀形过程中的减薄甚至破裂的可能性。

1.2 预制坯尺寸的确定

在汽车桥壳胀—压复合成形过程中,桥壳附加盖的大小对桥壳的成形性有一定影响,若附加盖过大,桥壳成形件成形性好,但浪费材料;相反,若附加盖过小,桥壳成形件省材料但桥包部分成形性差,且在压制成形过程中的端部翘曲易造成管坯端头密封失效[1],无法完成桥壳胀形过程。以某型号汽车桥壳为例,如图2所示,桥包最高点的高度H1=58mm,附加盖最高点高度为 H2,定义 L=H2/H1。当 L取值为 0.78~1时,桥壳外形及基本成形的内压范围较理想[4]。为方便计算与模具设计,本模拟试验中取L=1。

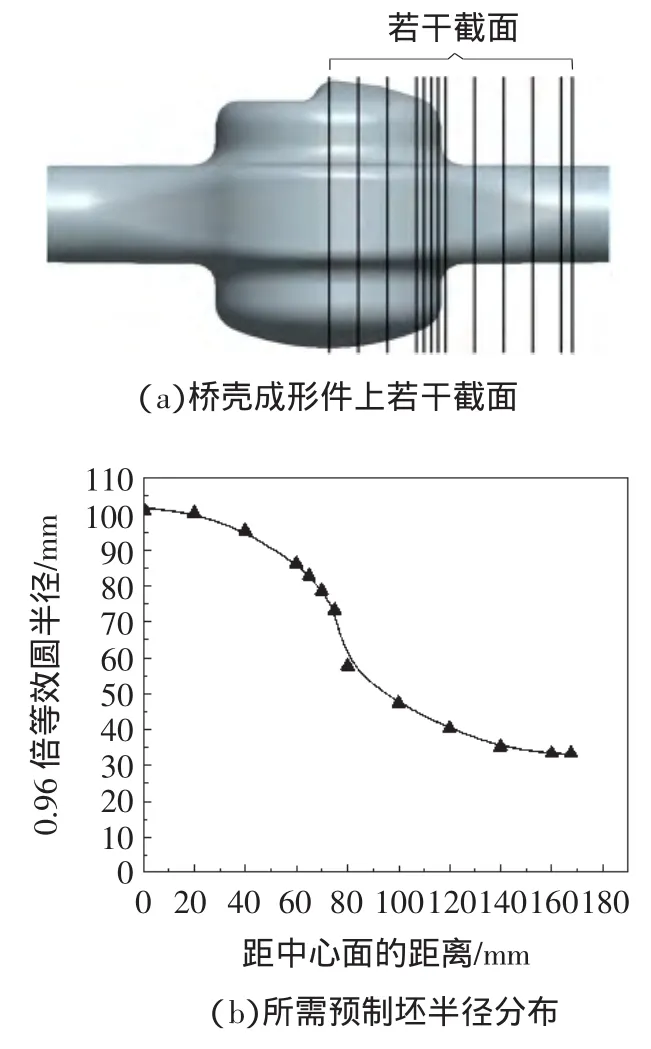

汽车桥壳预制坯形状同样对桥壳成形件成形质量有很大影响,一般情况下,轴对称胀形件的可成形性及成形质量较非轴对称胀形件好,因此汽车桥壳预制坯的形状选取轴对称。如图3a所示,忽略桥包部分小台阶对压制成形的影响,设计预制坯形状为左右对称。在桥壳成形件右半部分取若干截面并计算截面上桥壳周长,其中,在桥壳截面周长变化剧烈的地方取多个截面,定义截面周长为C1,等效圆截面周长为C2,取 k=C2/C1。当 k=0.96~0.98时汽车后桥壳成形性较好,桥包及过渡圆角合适[8],本模拟试验中取k=0.96。如图3b所示为汽车桥壳压制所需要的理想预制坯各截面处半径分布情况。

图2 汽车桥壳样件

图3 桥壳样件与预制坯半径分布

汽车桥壳最终成形件的最薄壁厚要求为3mm,为保证成形件总体强度与使用要求,设计预制坯的厚度为4mm,因此,根据塑性成形基本理论中材料成形前后等体积的原则,如图1a所示,初始管材选取20#无缝钢管,外径为118mm,壁厚4mm,长度为476mm。经冷推压缩径处理后管材两端直径为66.5mm,缩径长度为45mm,如图1b所示。

2 有限元模型

运用ABAQUS有限元模拟软件对汽车桥壳成形过程进行模拟时,无法对其成形过程进行完全真实的仿真,因此,在运用ABAQUS进行桥壳成形模拟时作如下简化:①管坯内表面采用施加等效压强的方式模拟高压液体对管坯的作用;②根据汽车桥壳成形件的结构特点,模拟过程采用桥壳整体的二分之一作为有限元模型进行模拟以减少计算时间;③胀形模拟过程中忽略载荷加载速度对材料应变速率的影响,通过采用平滑分析步减少模拟过程中的惯性力。

管材流动应力变化符合Hollomon幂指函数公式,即

σ=Aεn

式中:A——与材料有关的强度系数;

n——材料的硬化指数。

预制坯胀形过程是在管坯内部液力胀形与轴向受压缩的条件下进行的,因此材料参数采用双向应力胀形条件下得到的参数更接近实际。与拉伸实验得到的参数(A=746,n=0.223)相比,在双向应力胀形条件下得到的管材相应参数偏大[9]。

如表1所示为缩径管坯的材料参数。

表1 缩径管坯材料参数

汽车桥壳预制坯的胀形管坯为经去应力退火后的缩径管坯,在ABAQUS中通过更新材料属性等效去应力退火过程。

汽车桥壳胀—压复合成形工艺预制坯有限元模型中,管坯采用C3D8R网格类型,其余胀形模具采用离散刚体,网格类型为R3D4。定义管坯对称面,管坯与模具之间采用库伦摩擦,摩擦系数为0.05。采用ABAQUS显示动力进行胀形模拟分析。

如图4所示为汽车桥壳胀—压复合成形预制坯胀形有限元模型。

3 预制坯胀形

3.1 一次胀形工艺模拟

图4 压制有限元模型

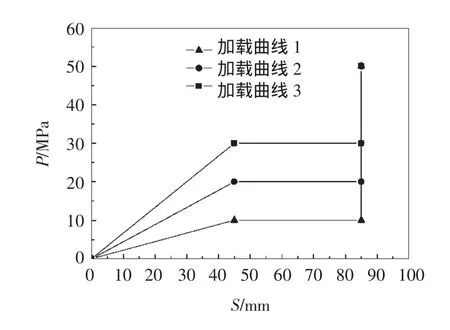

管材初次胀形最大直径约为管材最终直径与初始直径的均值且一次胀形件形状为圆柱体。保证胀形成形件成形质量的关键因素是胀形过程中加载曲线的设置[10,11],即胀形过程中一次胀形左右半模具轴向进给量S与管材内部压强P的协调关系。在本胀形模拟试验中,采用三种加载方式进行模拟对比,如图5所示为三种不同方式的加载曲线。

图5 一次胀形三种加载曲线

根据管材胀形整形压强计算公式[2]:

式中:rc——工件截面最小圆角半径,mm;

t——过渡圆角半径处的平均厚度,mm;

σs——整形时材料流动应力,MPa。

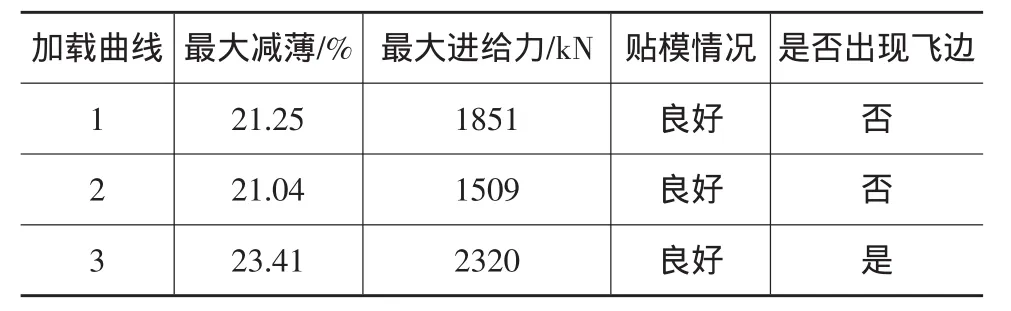

三种加载方式的一次胀形整形压强取为50MPa。三种加载方式的模拟结果对比分析如表2所示。

表2 一次胀形三种加载方式模拟结果

图6 不同加载曲线成形情况

预制坯一次胀形过程中采用有益褶皱,如图6a所示在一次胀形左右半模具行程为85mm时产生3个波纹,然后通过加压最终得到一次胀形件。加载曲线2的管材减薄最小、进给力适中且在成形过程中没有出现死皱,成形件形状如图6b所示。加载曲线3虽未出现死皱,但成形过程中进给力与减薄较大且管材贴模状况欠佳。加载曲线1与加载曲线3在胀形过程中都出现管材贴模状态欠佳现象,但其出现的原因不同:加载曲线1是由于胀形压强不足造成,且出现无法展平的死皱(如图6c所示);而加载曲线3是由于初期胀形压强过大,导致后期管材成形圆角半径过小(如图6d所示)。

3.2 二次胀形工艺

二次胀形工艺与一次胀形工艺类似,即通过合理的加载曲线控制最终胀形件的质量。二次胀形相比一次胀形不同在于二次胀形中间形状为球面而非圆柱面,各截面处的膨胀率不同,最大膨胀率处于中心对称面。预制坯二次胀形模拟取三种不同的加载方式,与一次胀形相比在管材胀形过程中没有保压阶段,最终整形压强为50MPa,如图7所示为三种加载曲线,即二次胀形左右半模具轴向进给量S与管坯内部压强P的协调关系。

图7 二次胀形三种加载曲线

三种加载方式的模拟结果如表3所示。

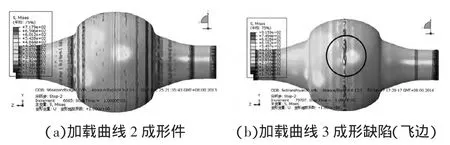

加载曲线2较加载曲线1产生的管材减薄略小,最大进给力小;且总体成形质量较好,管材贴膜良好,无飞边出现,如图8a所示。加载曲线3管材的最大减薄与最大进给力较大且出现飞边现象(如图8b所示),其主要原因在于加载曲线3在管材胀形过程中压强较大,管材胀形过大。

表3 二次胀形三种加载方式模拟结果

图8 不同加载曲线成形情况

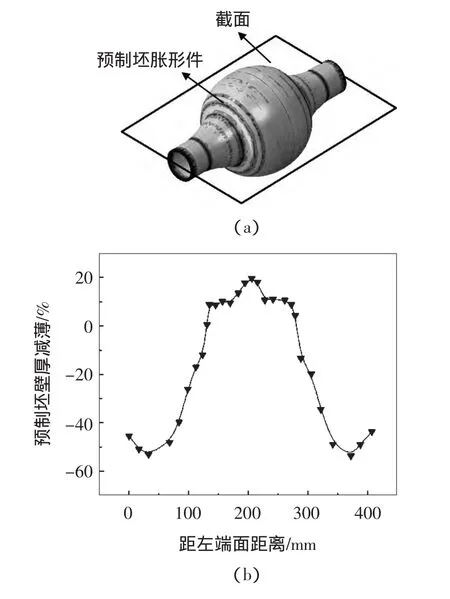

汽车桥壳胀—压复合成形预制坯的壁厚分布情况与桥壳最终压制成形件壁厚分布有很大关系,从而对桥壳整体强度产生影响,因此,有必要对预制坯胀形件的壁厚分布进行分析。如图9所示取胀形件截面并对此截面上胀形件壁厚减薄进行计算。由预制坯胀形件壁厚减薄分布可以看出,预制坯壁厚分布情况呈对称分布;中间壁厚减薄最大,最大减薄为20%,满足预制坯的初始设计目标;胀形件两端壁厚分布较厚,增厚较严重,最大增厚在50%左右,预制坯胀形件整体壁厚分布呈现不均匀性,但不影响后续桥壳的压制成形。

图9 预制坯胀形件壁厚分布

4 结论

(1)通过对汽车桥壳胀—压复合成形工艺预制坯胀形件成形过程的模拟仿真发现:若预制坯胀形过程中胀形压强较低,容易使胀形件贴模欠佳;若胀形过程中胀形压强过高,胀形件容易出现飞边或局部褶皱失效且所需进给力较大。一次胀形时采用加载曲线2可产生良好的有益褶皱,加压展平后得到理想状态一次胀形件;二次胀形时采用加载曲线2可产生贴模良好、减薄小且所需进给力小的预制坯。

(2)通过对理想预制坯胀形件的壁厚分布情况进行分析,成形件壁厚最大减薄20%,但两端壁厚增厚较严重,最大增厚50%,预制坯胀形件整体依然存在壁厚分布不均匀的现象。预制坯胀形件达到预制坯设计目标,基本满足汽车桥壳胀—压复合成形工艺压制的需要。

[1] 崔亚平,王连东,杨立云,等.附加前盖对汽车桥壳胀—压成形性的影响[J].中国机械工程,2013,24(13):1831-1834.

[2] 苑世剑.现代液压成型技术[M].北京:国防工业出版社,2009.

[3] Lei L P,Kim J,Kang B S.Analysis and Design of Hydroforming Process for Automobile Rear Axle Housing by FEM [J].International Journal of Machine Tools & Manufacture,2000,40 (12):1691-1708.

[4] 王连东,杨东峰,崔亚平,等.预成形管坯压制成形汽车桥壳的变形分析[J].中国机械工程,2013,24(19):2671-2672.

[5] Shijian Yuan,Xiaosong Wang,Gang Liu,et al.Control and use of wrinkles in tube hydroforming[J].Journal of Materials Processing Technology,2007:6-11.

[6] Shijian Yuan,Wenjian Yuan,Xiaosong Wang.Effect of wrinkling behavior on formability and thickness distribution in tube hydroforming[J].Journal of Materials Processing Technology,2006(177):668-671.

[7] 程文冬,王连东.汽车驱动桥壳液压胀形试验的失效研究[J].机械设计与制造,2010,(3):139-139.

[8] 崔亚平,王连东,杨立云,等.胀—压复合成形汽车桥壳预成形管坯的设计及成形试验 [J].中国机械工程,2012,23(21):2577-2580.

[9] 杨连发,郭 成.液压胀形薄壁管材料流动应力方程的构建[J].西安交通大学学报,2006,40(3):334-336.

[10] 陈建军.内高压成形工艺及其在汽车轻量化中的应用[J].锻压装备与制造技术,2010,45(1):14-15.

[11] 宋国桥,冯文君.内高压成形开裂问题的影响因素研究[J].锻压装备与制造技术,2012,47(4):57-58.