连续挤压法加工KFC引线框架材料与传统加工方法的比较

2014-12-16孙海洋闫志勇樊志新

孙海洋,闫志勇,樊志新

(1.大连交通大学 连续挤压工程研究中心,辽宁 大连 116028;2.大连康丰科技有限公司,辽宁 大连 116100)

引线框架材料在集成电路中起着固定芯片,保护内部元件,传递电信号并向外散发元件热量的作用,其在集成电路器件和各组装程序中占有极重要的地位。目前铜合金以其优良的导电、导热性及低廉的价格被广泛用于集成电路中作为引线框架材料,其使用量已占框架材料用量的80%以上[1-3]。而铜-铁-磷系的KFC是最具代表性的铜合金引线框架材料之一,其具有优良的导电率,较好的强度和耐热性能,在电子、IT、通讯等行业得到广泛应用。

目前,国内企业在KFC铜合金引线框架带材的生产方面,普遍存在生产效率低、产品质量不稳定、品种规格少等问题,与国外生产企业相比,还存有一定差距。

本文主要介绍基于连续挤压技术的KFC引线框架材料加工方法,并与目前大多数企业采用的基于上引铸造的方法进行比较。

1 传统KFC带材加工方法

传统的KFC铜合金引线框架带材的生产方法主要有铸锭轧制法和铸坯轧制法两种。铸锭轧制法采用大铸锭热轧与高精度冷轧配合加工,而铸坯轧制法采用连铸卷坯与高精度冷轧结合。但由于铸锭轧制法中铸锭和热轧工序增加了工艺流程,并且需要大型的设备,对配套厂房的要求也较高,而且后继的加工中有铣面工序,使材料利用率降低;其次,目前电子市场对引线框架产品多品种小批量的需求特点十分明显,因此该加工方法已经逐步被淘汰。

铸坯轧制法目前应用较多,其多数采用上引铸造法直接生产出KFC引线框架带坯,然后经过后续的轧制和退火工序生产出KFC引线框架带材。其生产工艺流程如图1所示。

与铸锭轧制法相比其工艺流程有了相应的缩短,也具有设备和厂房资金投入少等优势,因此目前具有较广泛的应用。但其生产效率低、产品质量不稳定等缺陷使该方法的进一步推广增加了阻力。

图1 铸坯轧制法工艺流程图

2 基于连续挤压技术的KFC带材加工方法

连续挤压技术凭借其在有色金属加工方面具有的显著优点[4,5],被引入到KFC引线框架带材的加工中。希望能代替目前的铸坯轧制法。其加工流程如图2所示。

图2 基于连续挤压法的生产工艺流程图

基于连续挤压法的KFC引线框架带材加工方法,其与铸坯轧制法相比,有效提高了生产效率,提高了产品质量的稳定性。

3 两种加工方法的比较

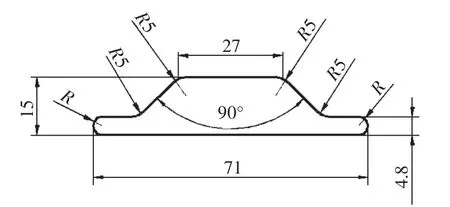

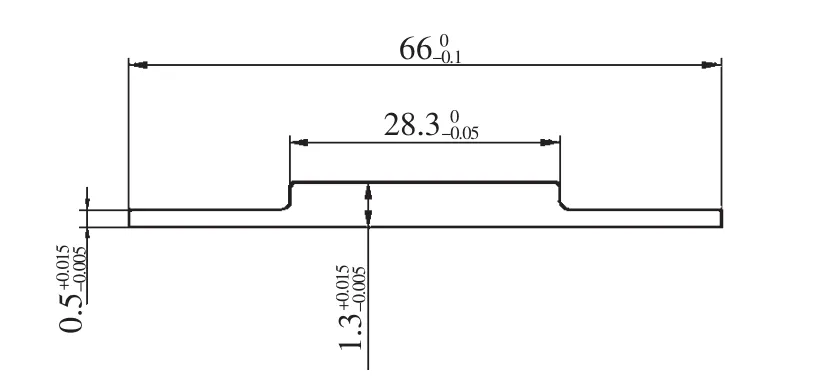

图3所示为企业实际生产中具有代表性的70规格KFC带坯尺寸,图4所示为其带材成品的尺寸。

图3 KFC带坯尺寸

图4 KFC带材尺寸

3.1 两种方法加工带坯的生产效率

以生产同种规格带坯的情况进行比较。

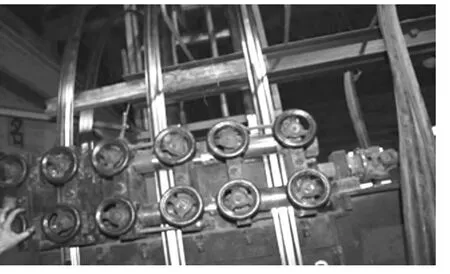

铸坯轧制法中KFC带坯的上引铸造如图5所示。

图5 上引铸造KFC带坯

由于带坯形状复杂,薄厚不均匀,因此实际生产过程中为了保证带坯质量,其同时上引6条带坯,每条带坯的上引速度为4m/h。

KFC带坯的连续挤压法制造过程分为两步,首先上引KFC杆料,如图6所示,目前企业采用同一设备同时上引6条KFC杆料,其每条杆料的上引速度都为800mm/min。然后通过连续挤压加工生产带坯,如图7所示,其连续挤压生产带坯的速度为8.4m/min。

图6 上引铸造KFC杆料

图7 连续挤压加工KFC带坯

为方便比较,我们对生产同种规格重量为10吨(长度约为1560m)KFC带坯的使用时间进行比较:

铸坯轧制法,上引6条带坯,速度4m/h,总用时65小时。

连续挤压法,第一步同时上引6条杆料,速度800mm/min,用时9.75小时;第二步,连续挤压生产KFC带坯,速度8.4m/min,用时3.09小时;合计用时12.84小时。

两者比较,生产同种规格的KFC带坯,连续挤压法用时只有铸坯轧制法的19.7%。

3.2 生产能耗

两种方法采用的上引炉为相同的双体炉,功率为200kW,连续挤压机的额定功率为200kW,忽略其他因素,同样连续挤压法加工上述重量带坯的能耗只有铸坯轧制法的1/5左右。

3.3 产品质量

本次对比研究,由于均采用相同规格的带坯进行后续加工,因此对产品质量的对比从以下几方面进行:

(1)成品率。铸坯轧制法生产中使用的带坯由于受后续退火炉直径的限制,单卷重量在160kg左右,加工完成后,由于白点、开裂、气泡等缺陷造成去除,以及切边工序去除,最终产品包装重量在125kg左右,成品率为78%。

连续挤压法生产过程中,连续挤压阶段溢料率在5%~6%左右,加工的带坯单卷重量在140kg左右,经过后续加工,去除部分端头和切边,产品包装重量可达130kg以上,成品率达到87%。

去除必须的裁边等工序,可以得出连续挤压法比铸坯轧制法成品率提高约9个百分点。

(2)产品组织分析。分别在两种生产方法加工的最终产品的同样位置取样进行金相分析。

从图8、9可以看出,连续挤压法加工的KFC带材产品其晶粒比铸坯轧制法加工产品的晶粒更加细化,细密的晶粒度意味着有更好的综合材料性能。

(3)产品性能分析。在两种生产方法加工的最终产品的相同位置采用慢走丝切割试样进行拉力试验 如 图 10a,b 所示。

铸坯轧制法加工产品测得的常温抗拉强度为340.913MPa,连续挤压法加工产品测得的常温抗拉强度为349.984MPa。连续挤压法加工产品的常温抗拉强度比铸坯轧制法加工产品的抗拉强度提高。

表1为两种加工方法获得产品的硬度比较。

从表中可以看出,连续挤压法加工KFC带材产品的硬度有一定提高。

图8 铸坯轧制法加工产品金相组织

图9 连续挤压法加工产品金相组织

图10 两种方法加工产品常温拉力试验

4 结论与展望

本文对连续挤压法和铸坯轧制法进行KFC带材加工的方法进行了比较,在生产同样规格的KFC带材产品的情况下,连续挤压法具有更高的生产效率,能耗更少。在产品质量方面,连续挤压法加工的产品成品率更高,材料性能也有提升,产品质量更加稳定。因此,采用连续挤压法加工KFC带材在生产效率和产品质量稳定性方面比传统的铸坯轧制法有较大的提高。

表1 硬度对比

本次对比中连续挤压方法生产的带坯与铸坯轧制法生产带坯的规格相同。如果进一步发挥连续挤压工艺模具变化灵活的优势,合理设计带坯成形模具,加工出更薄的带坯,则可以减少后续中轧工序的道次,更加突出连续挤压法短流程、高效的优势。

[1] 黄国杰,谢水生,程镇康,等.KFC铜合金带材的生产工艺研究[J].稀有金属,2005,29(2):228-231.

[2] 谢水生,李彦利,朱 琳.电子工业用引线框架铜合金及组织的研究[J].稀有金属,2003,27(6):769-776.

[3] 赵谢群.引线框架铜合金材料研究及开发进展[J].稀有金属,2003,27(6):777-782.

[4] 孙海洋,裴久杨,樊志新.H62和H65黄铜型线材的连续挤压法生产研究[J].锻压装备与制造技术,2011,46(2):68-72.

[5] 刘元文,宋宝韫,樊志新,等.铜扁线连续挤压工艺[J].锻压机械,2002,37(5):31-32.