废胎热解利用引领再生资源绿色未来

2014-12-16朱则刚

文/ 朱则刚

在汽车工业高速发展的今天,废弃轮胎成为当前最大的固体废弃物来源之一,造成严重的环境问题,其资源化处理已引起世界各国的广泛关注。研发结果表明,经过适当的非加氢脱硫处理,废轮胎的热解产物——热解油能够达到城市燃油规范的要求、作为城市燃油加以利用;对另一热解产物——热解炭黑进行活化处理后,可以生产高吸附性能的活性炭及商业炭黑,具有广阔的发展前景和潜在的销售市场。尤其是探索合适的废轮胎热解工艺、提高废轮胎热解油的品质,是将废轮胎热解油直接作为燃料油使用研究的主要课题之一,因此广泛受到业内人士的重视。

一、废轮胎热解资源循环利用效益凸显

热解法是利用有机物的热不稳定性,在无氧和缺氧的条件下,进行加热、蒸馏、经冷凝后形成各种新的气体、液体、固体的过程。废旧轮胎经过热裂解可提取具有高热值的燃料气体,富含芳烃的油及炭黑等有价值的化学产品。热解是一种比焚烧过程对环境更加安全的废轮胎处理方法;在热解过程中的有机物转化为可利用的能量形式,其产生的经济效益非常好。天然橡胶制品的热解产物:气体(22%):甲烷、乙烷、乙烯、丙烯、水、CO2、H2、丁二烯等;液体(27%):苯、甲苯及其他芳烃;炭灰(39%);钢丝(12%)。热解原理:固体废物热解过程是一个复杂的化学反应过程。它包括大分子的键断裂,异构化和小分子的聚合等反应,最后生成各种较小的分子。

一般轮胎胎面胶中所含各组分的质量份数大致是橡胶55%~60%、炭黑30%~33%、有机助剂6%~9%、无机助剂3%~6%。目前,国内汽车轮胎常用的胎面胶有天然橡胶(NR)、丁苯橡胶(SBR) 和顺丁橡胶(BR) 等。废轮胎热解是在缺氧或惰性气体中进行的不完全热降解过程,可形成气体、液体和固体产物。气体产物可直接作为燃料气使用;液体产物即热解油,主要成分为烷烃、烯烃、苯、甲苯、二甲苯、苯乙烯及稠环芳烃等,可进一步精制成化学品或燃料油。固体产物主要由轮胎制作过程中添加的炭黑组成,还包括轮胎中橡胶热解所形成的少量焦炭,既可作为制作炭黑或活性炭的原料,也可作为无烟燃料使用。

热解气流经除尘器与固体分离,再经静电沉积器除去炭灰,在深度冷却器中将热解所得油品冷凝下来,未冷凝的气体作为燃料气体为热解提供热能或作流化气体使用。

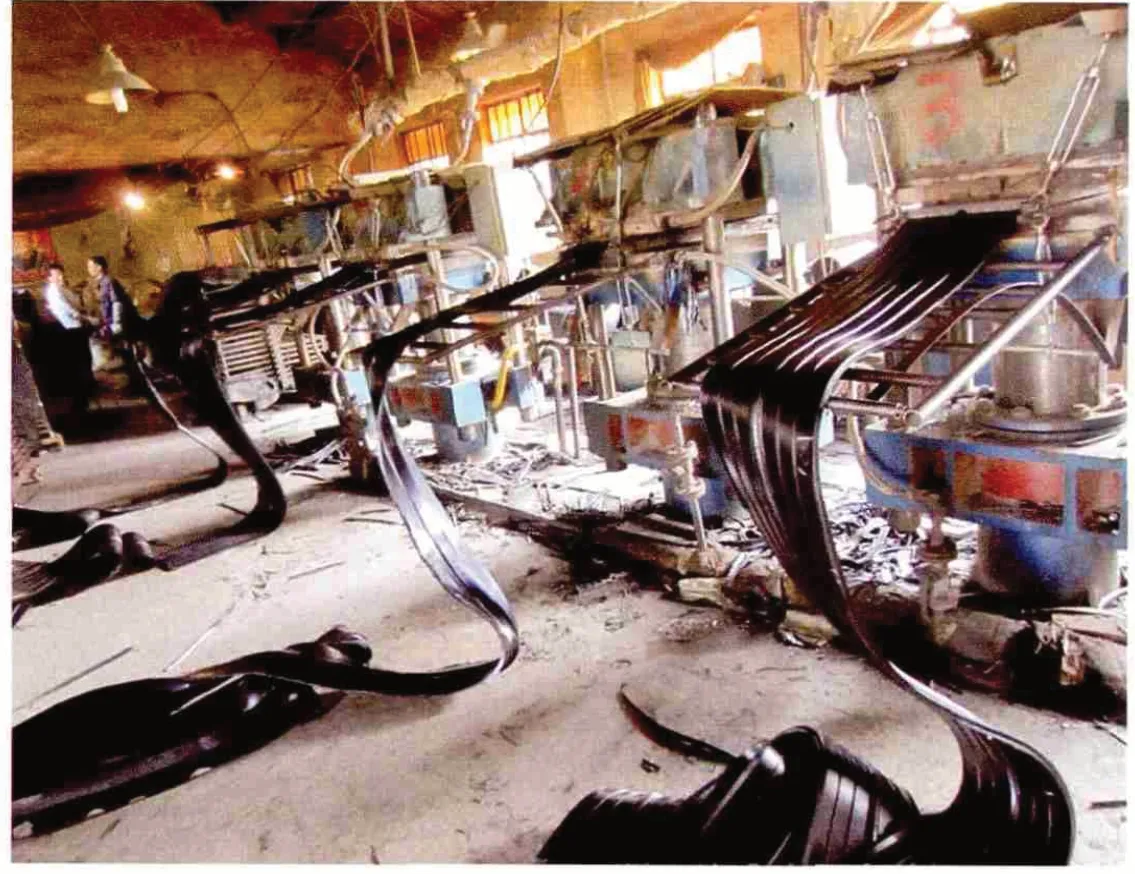

由于上述工艺需求将进料切成小块,预加工费用较大。为解决此问题,有关部门已研究出一种不必将轮胎破碎即可加工热解的技术装置。这种设备采用一种由砂或碳黑组成的流化床,流化床内由分置为两层的七根辐射火管间接加热。生成的气体一部分用于流化床,另一部分燃烧为分解反应提供热量。轮胎通过气锁进入反应器到达流化床后,慢慢地沉入砂内,热的砂粒覆盖在它的表面,使轮胎热透而软化,流化床内的砂粒与软化的轮胎不断交换能量,发生摩擦,使轮胎渐渐分解。两、三分钟后,轮胎全部被分解完,在砂床内残留的是一堆弯曲的钢丝,钢丝由伸入流化床内的移动式格栅移走。

采用无氧(或贫氧)热裂解技术,热解炉采用先进、出料密封系统,改善了炉体的密封性能,使废轮胎胶粒处于无氧(或贫氧)状态下裂解。这不仅减少了能源的损失,而且使热解炉的安全生产有了保障。采用高效率的可燃性气体回收技术,在生产过程中橡胶经热裂解后,大部分变成液体油品,少量的可燃性气体循环作为热解炉的燃料使用。从而保证热解炉的热能供应,既减少了废气排放,也提高了经济效益和环境效益。

热解产物连同流化气体经过旋风分离器及静电除尘器,将橡胶、填料、炭黑和氧化锌分离出去。气体通过油洗涤器冷却,分离出含芳香族高的油品。整个过程所需能量不仅可以自给,而且有剩余热量可供他用。通过气流分选器可得到符合质量标准的炭黑,再应用于橡胶工业。其残余部分可以收集氧化锌。所以,采用整轮胎流化床热解工艺,在经济上是合算的。

二、废轮胎资源循环利用的热解技术

废轮胎热解处理方法可以回收燃料油、炭黑等产品,有利于环保及资源的回收、利用,被认为是当今处理废旧轮胎的最佳途径之一。废轮胎热解主要产物为炭黑、柴油、重油、钢丝,几乎没有没有废料,可以说对废轮胎进行了“吃干榨尽”。其中炭黑,可返回橡胶继续使用,也可经过深加工制成色母,用在塑胶上以达到在塑胶或是塑料制品中着色的效果;作为润滑剂润滑刀具,还可作为清洗剂用于清洗机械零件;重油可作为橡胶软化剂,返回也可作为燃料用于发电、取暖等。热解炭黑是废轮胎热裂解的关键产物,其产率约为废轮胎重量的35%,存在较多的杂质且结构较低,通过对其进行去除油分和脱除灰分的纯化改性处理,能够得到高纯度的商业炭黑。

废轮胎的热解是一种理想的资源再循环形式,污染物排放很少,还可回收一些燃油、有机化学品和热解炭黑等,有用资源回收率高达90%。废轮胎热解炭黑在进行活化处理后,还可以制备活性炭,通过对废轮胎热解炭黑进行包括惰性气氛下的热处理、水蒸气活化处理、微波活化处理以及化学活化处理等在内的系列处理后,所得到的废轮胎活性炭能够作为治理染料废水的优良吸附剂,还可作为催化剂载体应用于有机液体氢载体的脱氢反应及光催化降解污水反应,生产高吸附性能的活性炭及商业炭黑,这不仅能够拓展热解炭黑的应用领域,而且能够实现以废治废,具有良好的经济效益和环境效益,具有较好的发展前景和广阔的销售市场。柴油是一种轻质石油产品,可作为动力机械的内燃机燃料,也可用作锅炉燃料来发电、取暖,作为润滑剂润滑刀具,还可作为清洗剂用于清洗机械零件;重油可作为橡胶软化剂,返回也可作为燃料用于发电、取暖等。

废轮胎热解的另一主要产物、约占废轮胎质量45%的热解油,含有十几种硫化合物,过高的硫含量不仅对设备具有强烈的腐蚀性,而且对人体有严重危害。针对热解油的这一缺点,可采用适当的非加氢脱硫技术对其进行脱硫处理,经处理后能使热解油中的硫含量可降至0.2% 左右,达到了城市燃油规范的要求,作为城市燃油加以利用。废轮胎热解油具有热值高、灰分低、粘度低和残炭值低等优点,但也存在整体性能较柴油差的缺陷。与柴油混合作为发动机燃料使用的结果表明,废轮胎热解油可以作为重柴油使用。

废轮胎的热裂解方法有三种:一是常压惰性气体法。热解在惰性气体或缺氧环境中于高温条件下进行裂解产物因裂解温度的不同而不同;二是真空热解法。热解在减压条件下进行有机挥发物在反应器中停留的时间短副反应少故收率高于常压热解法,此外芳烃化合物的收率高经济收益好;三是熔融热解法。熔融盐由氯化锂和氯化钡组成是优良的传热介质反应速度快。影响热解的因素包括温度、压力和时间,其中温度最为关键可以通过它来调节热解产物的品质及产率。废橡胶热解虽然效果明显但发展仍较缓慢。原因是热解温度高、时间长3h 以上。对热解进行催化,可提高热解效率并可降低液态产物中的硫含量。

热解技术虽然有着独特的优势,但由于其设备投资巨大同时处理温度高加热时间长,从而导致运行费用较高。同时在制造过程中含有的大量添加剂如抗氧剂硫化剂等在热解过程中会生成环境污染物,使其实际推广应用仍受到限制。为降低处理成本同时提高热解产物的品质,减少污染物排放,应在以几项关键技术上寻求突破:寻找廉价高效热解催化剂;对废旧轮胎热解机理做进一步研究,建立适应工业应用的反应动力学模型;在深入了解热解规律的基础上,进一步提高产品的品质,降低产品的后处理费用;研制出性能优良、处理效率高的热裂解设备。

三、废轮胎热解资源循环利用的发展前景与趋势

废旧轮胎热解可以产生液态、气态碳氢化合物和粗炭黑等高附加值产物。液态产物可以被转化成高价值的燃料油和重要化工产品如烯烃和苯等气态碳氢化合物;可以直接作为燃料炭残渣;可以作为炭黑或活性炭的基础原料。可见,废轮胎热解处理能够实现资源的最大回收和再利用,具有较高的经济效益和环境效益,因此它代表了当今废旧轮胎处理的发展方向。

热解油不仅具有与柴油相当的热值,而且含有许多经济价值较高的化学物质,但是这种热解油有一种令人难以接受的恶臭,从而影响人们的使用,为了适应市场需要,必要对其进行除臭处理。另外,由于这种油的闭口闪点只有19.2℃,容易产生危险,如果作为燃料油,那么必须除去轻组分以提高其闪点以保证安全。如果能把轻组分中部分经济价值较高的有机原料分离出来,则既可以提高热解油的闪点,使其成为一种更为优质的燃料油;又可使资源得到有效利用,提高了废旧轮胎的利用价值。

热解技术是一种新兴的废旧轮胎资源化处理技术,在废旧轮胎处理的应用中越来越受到关注。废旧轮胎的循环利用,具有较高的经济效益和环保效益,是我国发展循环经济的重要组成部分。我国废旧轮胎资源循环利用的潜力巨大,市场前景美好,需要通过政府和社会从多方面的支持,以促进废旧轮胎资源循环利用产业的健康发展,这对于其可持续发展的实现具有十分重要的意义。废旧轮胎回收利用是发展循环经济、走可持续发展道路的一个“朝阳产业”,前景十分广阔。