新型连铸结晶器冷却结构的铜板热-力学行为

2014-12-15王志成王卫领朱苗勇

王志成,王卫领,罗 森,朱苗勇

(东北大学 材料与冶金学院,沈阳 110819)

作为一次冷却区,连铸结晶器是钢液过热、凝固潜热及显热释放的一个复杂载体,其传热过程控制铸坯的形状和初始凝固,直接影响铸坯的质量[1-3]。结晶器铜板冷却水槽结构显著影响结晶器铜板温度、热应力和变形,进而直接影响凝固坯壳的生长。为此,国内外研究者进行了深入的研究:THOMAS等[4]通过建立弹性有限元模型,分析了水槽间距、水槽深度、水槽根部形状对板坯结晶器温度和应力分布的影响,并提出了冷却水槽优化设计方案;HASHIMOTO等[5]研究发现,水槽水平方向的布置对板坯结晶器铜板变形的影响不大,而竖直方向布置且根部为方形水槽的结晶器铜板角部出现应力集中;LANGENECKERT[6]建立了结晶器铜板角部温度关于浇注条件和水槽结构的函数方程;PENG等[7]通过改变冷却水槽数量、水槽断面尺寸和螺栓间距等结构参数对结晶器铜板的三维稳态温度场进行了数值仿真研究;LIU等[8]建立了三维有限元模型,研究了冷却水槽底部为方形的冷却结构,并分析了水槽深度等冷却参数对结晶器铜板温度、热应力和变形分布的影响,并提出了优化冷却结构的建议;杨刚等[9]通过建立板坯连铸结晶器三维传热数学模型,计算了结晶器铜板温度分布,分析了各种工艺参数(拉速、铜板厚度、冷却水流速等)对结晶器铜板温度场的影响;孟祥宁等[10]建立板坯连铸结晶器三维有限元实体模型,研究了结晶器窄面近角部水槽向宽面倾斜的斜水槽的情况,计算了结晶器铜板应力状态,并考察了结晶器冷却结构参数对其影响。最近,王卫领等[11]采用非线性估算法,研究了斜水槽冷却结构结晶器连铸包晶钢宽厚板坯时的热流密度分布及其热行为,发现窄面斜水槽两侧温度分布极不对称。以上众多研究仅考虑了结晶器上下部冷却水槽结构相同的情况,对上部弯月面处冷却效果却很少涉及,而弯月面处的冷却对坯壳的凝固进程产生极其重要的影响。为此,针对目前结晶器冷却结构研究与设计中存在的问题,本文作者研究了强化弯月面处的冷却,弯月面处宽面螺栓两侧水槽额外布置向螺栓凸出的“耳朵型”新型冷却结构,并基于该结构特点,建立了板坯连铸结晶器三维热力耦合有限元模型,计算了新型冷却结构和传统的铜板宽面弯月面处横截面的温度、热应力及法向变形分布,并进行了比较,考察了新型铜板冷却结构的合理性,为结晶器冷却结构的优化设计提供理论依据。

1 模型建立

1.1 研究对象

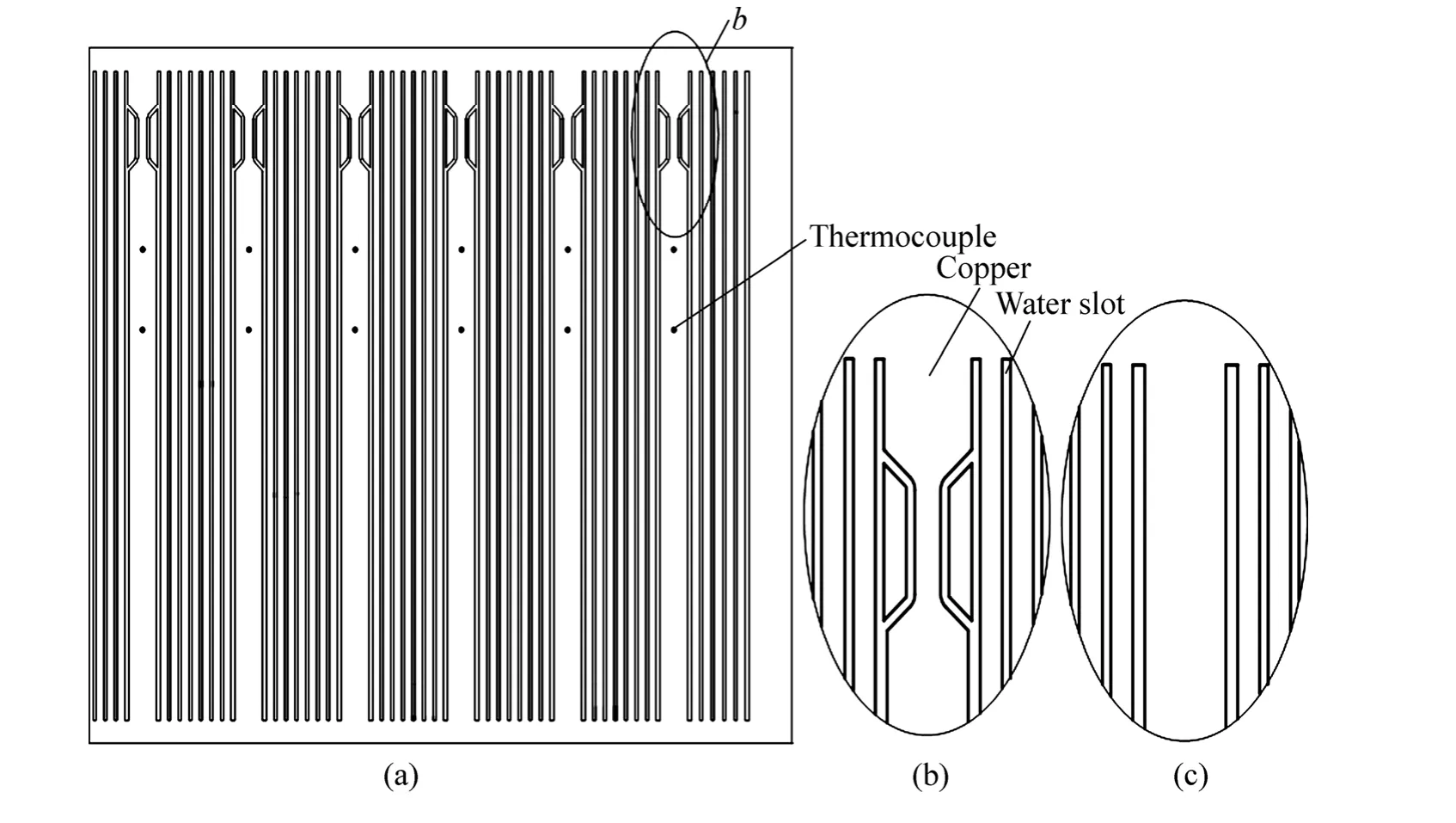

本文作者以包晶钢板坯连铸结晶器为研究对象,其中新型结晶器铜板宽面螺栓两侧水槽在第一排和第二排螺栓之间额外布置了凸向螺栓的附加结构,该结构呈上述“耳朵型”,以保证弯月面螺栓处的冷却(见图1),而传统的结晶器铜板水槽为直通型,两者其他部分结构一致。其中传统铜板结晶器总高度为900 mm,弯月面距结晶器顶端 100 mm。铜板宽面背面冷却水槽有效高度为840 mm,其两端距结晶器边缘均为30 mm,而其对窄面则分别为846 mm和27 mm。宽面铜板相邻两螺栓间距为185 mm,相邻螺栓之间均匀分布8条水槽。窄面铜板中间位置均匀布置8条水槽,靠近宽面处布置1条水槽。铜板宽面热面镀有1 mm的镍层,以提高结晶器的耐磨性,而窄面热面则镀有自结晶器顶部向下方向由1 mm渐变为3 mm厚的镍层。为了在连铸生产过程中监视新型铜板温度的变化,1/4结晶器铜板宽面在距离铜板热面18 mm处,距结晶器顶端283.5 mm和394.5 mm位置分别装配1排热电偶,按185 mm等间距分布6个热电偶(见图1)。

图1 1/4结晶器宽面冷却结构示意图Fig.1 Schematic diagram of cooling structure in wide face of quarter mold: (a) Overall view of new cooling structure; (b) Local view of new cooling structure; (c) Local view of traditional cooling structure

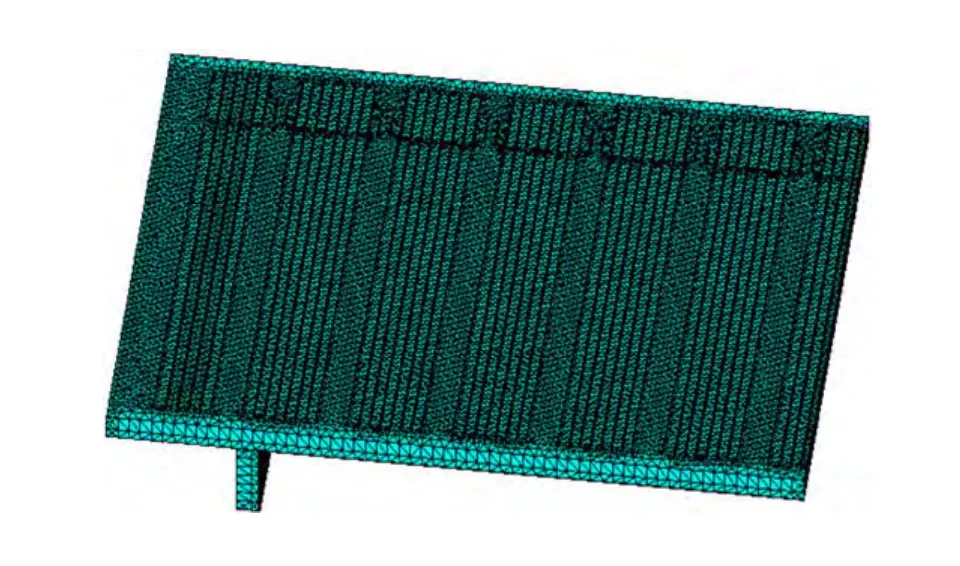

本文作者根据结晶器结构参数和连铸工艺参数,考虑结晶器铜板的对称性,采用商用有限元软件ANSYS建立1/4结晶器三维有限元模型,为确保精度,对镍层和冷却水槽均实施网格加密(见图2)。

图2 1/4结晶器三维有限元模型Fig.2 Three-dimensional finite element model of quarter mold

1.2 模型假设

结晶器起到钢水的传热、凝固成形等作用,由此产生的热行为和力学行为相互影响、相互作用,是一个完全耦合的过程。本文作者为了简化结晶器传热过程的热-力耦合有限元分析模型,对该过程做如下假设:

1) 结晶器三维传热属稳态过程,且具有对称性,以1/4结晶器为研究对象;

2) 忽略结晶器水缝冷却水的核态沸腾;

3) 忽略结晶器表面向周围环境的辐射传热,结晶器锥度和钢制螺栓对传热的影响;

4) 铜和镍的力学和热属性均为各向同性;

5) 考虑铜板为弹塑性,忽略螺栓内应力的影响。

1.3 传热模型

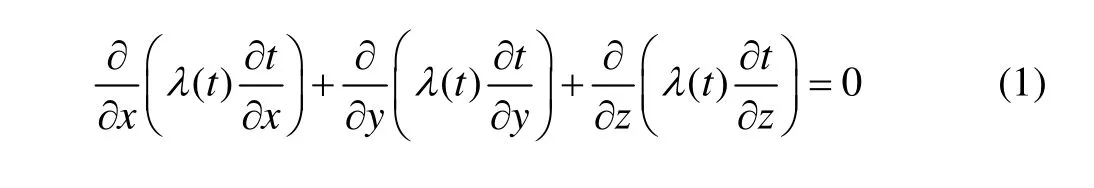

铜板传热为稳态导热,其传热控制方程为

式中:λ(t)为导热系数,W/(m·℃);t为温度,℃。

边界条件如下

1) 结晶器铜板中心对称面为对称边界条件。

2) 结晶器顶面、底面和背面为绝热边界条件。

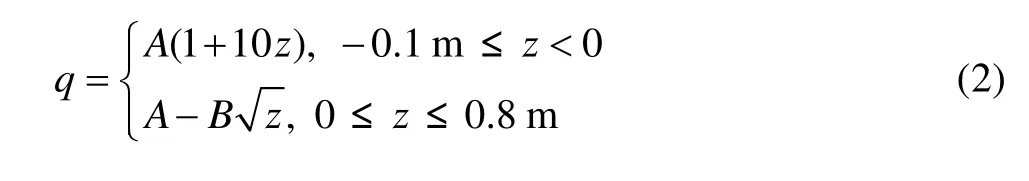

3) 结晶器铜板热面热流边界条件为[12]式中:q为热流密度,W/m;A和B为方程待定系数,本研究中A取经验值2.688×106;并根据热流平衡,即结晶器散失的热量与冷却水带走的热量相等,计算得到Bw=2.607×106,Bn=2.972×106;z为以弯月面位置为原点的结晶器高度方向坐标(向下为正),m。

为了模拟结晶器角部附近接触面间存在的气隙,本文作者认为从偏离角部区域 30 mm处至角部的热流密度分布处理为线性下降30%[8-9]。

4) 结晶器铜板冷却水槽

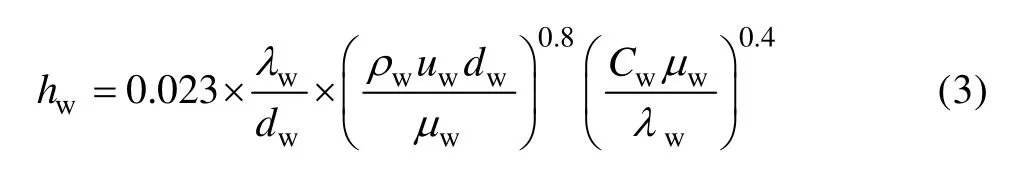

冷却水和铜板之间以对流换热为主,因而可采用第三类边界条件计算,其对流换热系数hw的经验表达式可确定为[13]

式中:dw是水槽的当量直径,m;λw是热导率,W/(m2·℃);μw是水的黏度,Pa·s;ρw是密度,kg/m3;Cw是冷却水的比热容,J/(kg·℃)。其中将冷却水温度处理为沿水槽高度方向呈线性分布[8]。

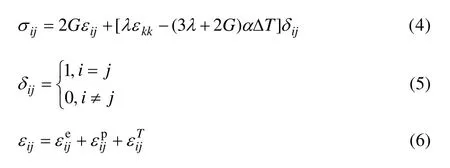

1.4 应力模型

本研究利用有限元方法通过求解标准平衡方程、本构方程和应力—位移方程,以计算铜板的应力和位移。考虑到铜板具有热弹塑性,铜板的应力与应变可以由以下本构方程表示:

式中:λ、G是Lamé系数;α是热膨胀系数,℃-1;ΔT是温度变化值,℃;下标i、j、k是3个坐标方向;δij是克罗内克矩阵;εiej为弹性应变,εiPj为塑性应变,εiTj为热应变,各部分计算公式见参考文献[8-9]。

求解边界条件为结晶器宽面、窄面冷面均为固定面,即位移为0;宽面、窄面中心对称面的法向位移为0;结晶器铜板内壁受到钢水静压力的作用。

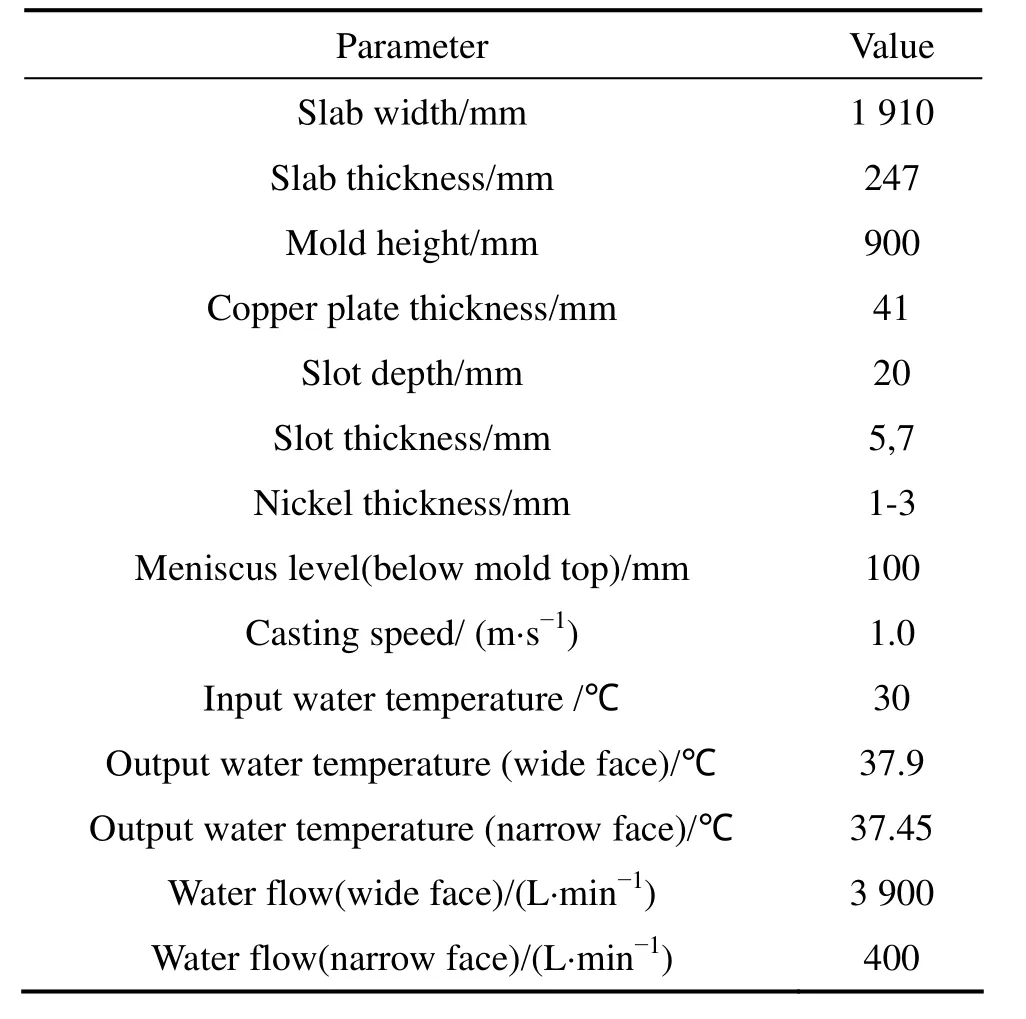

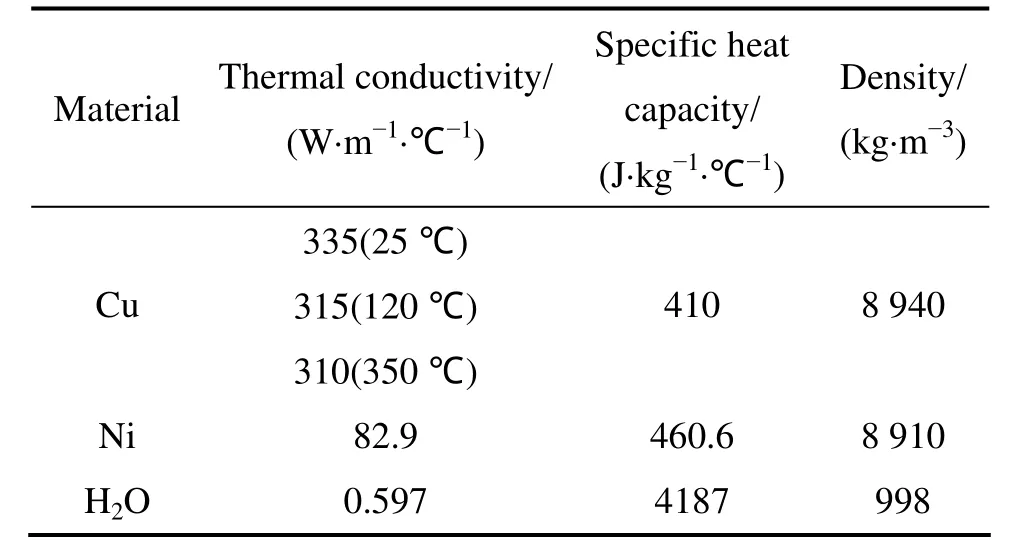

1.5 工艺参数及物性参数

本文模拟计算所对应的工艺参数见表1,铜板、镍层和冷却水热物性均为各向同性,参数见表2[11]。

表1 结晶器几何尺寸及连铸工艺参数Table1 Mold geometry and process conditions of continuous casting

表2 铜、镍和水热物性参数[11]Table2 Thermophysical properties of Cu, Ni and H2O[11]

2 计算结果与分析

由于因温度而产生的热应力可能使结晶器在弯月面附近产生永久的蠕变,降低结晶器的寿命[14-15],因此,基于上述模型和参数,本文作者通过考察弯月面处铜板横截面温度、热应力及变形量分布,定量分析新型冷却结构铜板与传统冷却结构铜板的冷却效果。

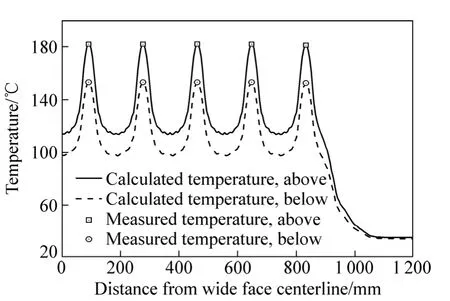

图3所示为新型结构铜板测温点实测温度分布和模型计算温度分布图。从图3中可以看出,实际测量值与计算结果吻合较好,从而验证了模型的有效性。在结晶器铜板内部,宽面中部温度呈周期性变化,波峰出现在螺栓位置处,波谷出现在水槽位置处,二者温差达到60℃左右,这是螺栓处没有冷却水而冷却强度降低所致。在铜板角部附近,冷却水的强冷作用使铜板内部温度迅速降低。

图3 铜板宽面热电偶不同位置处计算温度与实测温度Fig.3 Calculated and measured temperatures at different locations of thermocouples of copper plates wide face

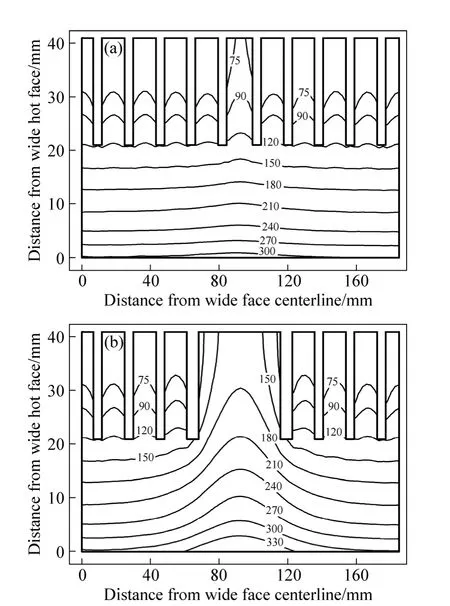

图4 不同冷却结构下的弯月面处铜板宽面横截面温度分布的对比(℃)Fig.4 Comparison temperature distribution of cross-section of copper plates at meniscus about wide face between new (a)and traditional (b) slot structure (℃)

图4所示为结晶器弯月面处不同冷却结构下铜板宽面横截面的温度分布,计算区域为宽面距中心线185 mm范围(图中等值线数据代表温度)。由图4中可以看出,从铜板热面到背面,温度是逐渐降低的,温度梯度也逐渐减小。温度以螺栓中心线呈对称分布,螺栓位置处的温度要高于等高处其他位置。由于新型和传统的铜板宽面的水槽结构不同,从而导致温度分布趋势不一致。水槽根部以上,螺栓两侧新型的铜板与传统的铜板温度分布规律及温度大小一致,而在螺栓中心新型的铜板冷面温度较传统的相应位置温度低约90℃,使得新型的铜板在水槽根部以上温度分布更为均匀。水槽根部以下,螺栓中心线位置传统铜板出现温度峰值,而新型的铜板则较为平稳。

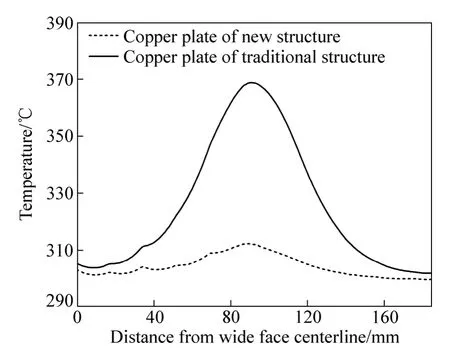

图5所示为结晶器弯月面处不同冷却结构下铜板宽面热面温度分布。由图5中可得,传统的铜板热面温度波动幅度为67℃,而新型的铜板仅为12℃。此外,传统的铜板热面最高温度较新型的铜板高60℃左右。这是因为在新型的铜板靠近螺栓侧的水槽附有“耳朵型”结构,效果类似于在弯月面螺栓两侧添加了两条水槽,提高了冷却效果,从而降低铜板热面温度。新型的铜板热面和冷面较传统铜板温度均要低,且新型的铜板热面和冷面温差较小,这对降低铜板的热应力与变形也是有益的。

图5 冷却结构对铜板宽热面弯月面处温度分布的影响Fig.5 Temperature distribution at meniscus of wide hot surface of copper plates with different slot structures

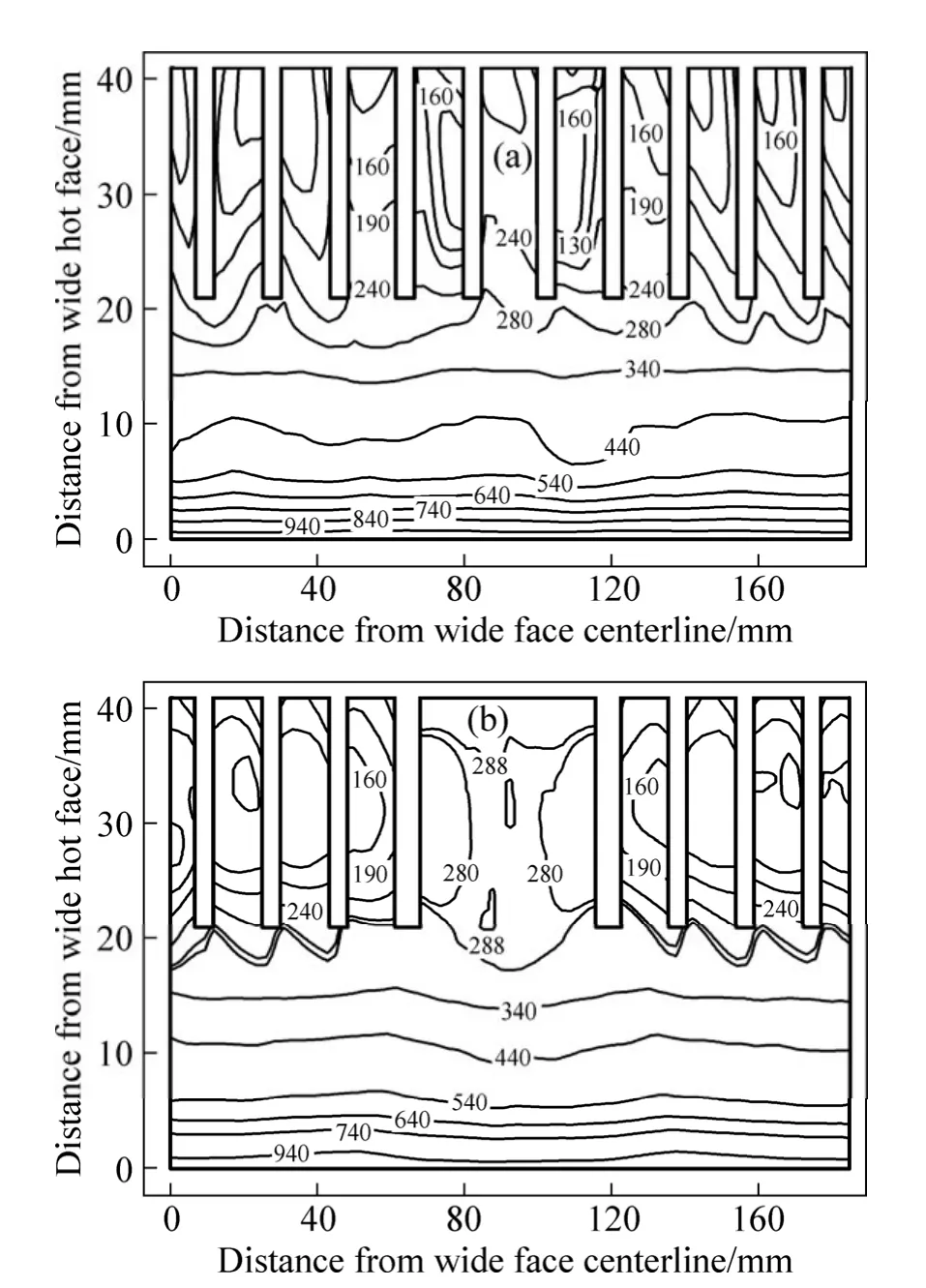

图6所示为结晶器弯月面处不同冷却结构下铜板宽面横截面的热应力分布(图中等值线数据代表应力)。由图6中可以看出,新型的和传统的铜板热应力关于螺栓中心线呈对称分布,但由于两者宽面的水槽结构不同,横截面上温度梯度分布不一致(见图4),导致热应力分布迥异。传统的铜板在螺栓位置处形成等应力环,而新型的铜板螺栓位置处则没有。同时,在螺栓位置处,新型铜板的热应力小于传统铜板的,此与宽面横截面温度分布相对应,这主要是由于新型的铜板不仅螺栓处温度较低,且其温度梯度较小(见图4)。

图7所示为结晶器弯月面处不同冷却结构下铜板宽面热面热应力分布。由图7中可以看出,在弯月面处,传统的铜板热面热应力波动幅度为113 MPa,而新型的仅为33 MPa。此外,传统的铜板热面最大热应力较新型的高85 MPa左右。“耳朵型”新型冷却结构下铜板热应力较小,且分布更加均匀,说明该结构的合理性。

图6 不同冷却结构下的弯月面处铜板宽面横截面应力分布的对比(MPa)Fig.6 Comparison of von Mises stress distribution of cross-section of copper plates at meniscus about wide face(MPa): (a) New slot structure; (b) Traditional slot structure

图7 冷却结构对铜板宽热面弯月面处热应力分布的影响Fig.7 Effect of cooling structure on von Mises stress distribution at meniscus of wide hot surface of copper plates

图8所示为结晶器弯月面处不同冷却结构下铜板宽面横截面的法向位移分布(图中等值线代表法向位移)。图8中以结晶器铜板热面变形朝向铸坯侧的位移为正。由图8中可以看出,法向变形以螺栓中心线为轴呈对称分布,宽面背面螺栓处变形量比同一高度其他位置的变形大,这是因为螺栓处温度较高。无论是沿结晶器厚度方向还是沿远离宽面中心线方向,新型铜板宽面横截面法向变形均较传统铜板均匀,这与新型铜板宽面横截面温度均匀分布相对应(见图4)。

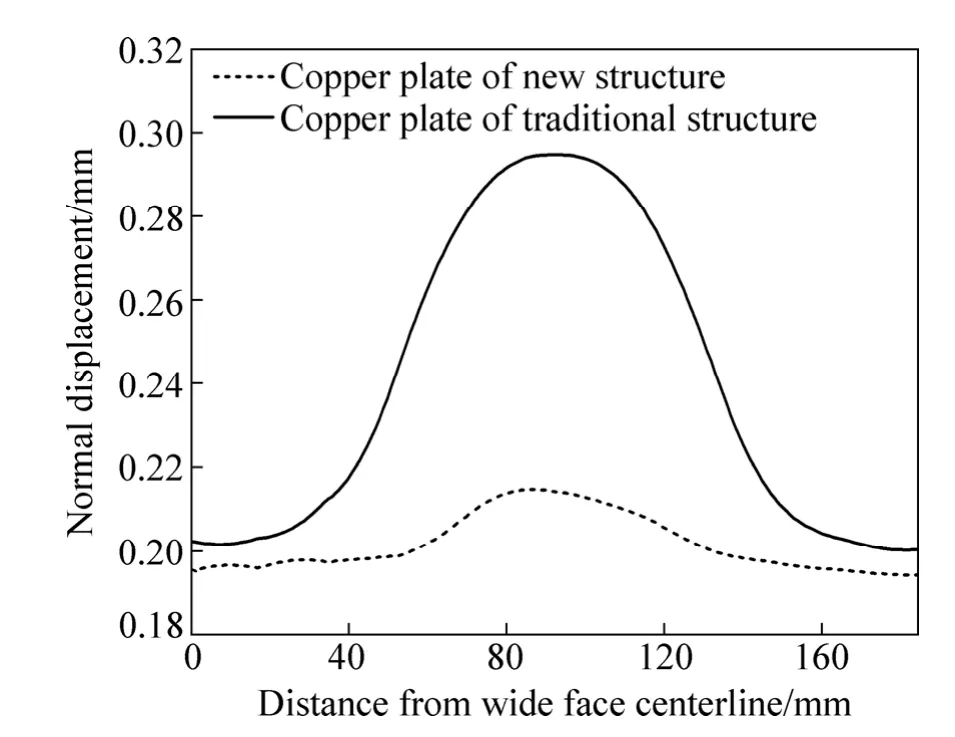

图9所示为结晶器弯月面处不同冷却结构下铜板宽面热面法向位移分布。由图9中可得,新型冷却结构和传统的铜板宽面热面法向最大变形量分别为0.21 mm和0.29 mm。传统铜板宽面热面法向变形量波动幅度为0.09 mm,而新型的铜板仅为0.02 mm。可以看出,由于新型冷却结构的铜板温度分布较传统的更加均匀,变形较小,且变形分布更趋均匀合理。

图8 不同冷却结构下的弯月面处宽面铜板横截面法向位移分布的对比(mm)Fig.8 Comparison of normal displacement distribution of cross-section of copper plates at meniscus about wide face(mm): (a) New slot structure; (b) Traditional slot structure

图9 冷却结构对铜板宽热面弯月面处法向位移分布的影响Fig.9 Effect of cooling structure on normal displacement distribution of wide hot surface of copper plates at meniscus

3 结论

1) 新型的铜板和传统的铜板弯月面处宽面热面温度波动幅度分别为12℃和67℃,新型的铜板宽面热面最高温度较传统铜板低60℃左右。在弯月面处的横截面,新型的铜板较传统的铜板同位置处温度低,且温度梯度小,均匀性好。

2) 新型的铜板和传统的铜板弯月面处宽面热面热应力波动幅度分别为33 MPa和113 MPa,新型的铜板宽面热面最大热应力较传统铜板的低85 MPa左右。在弯月面处横截面,新型的铜板较传统的铜板热应力分布均匀性好。

3) 新型的铜板和传统的铜板弯月面处宽面热面法向最大变形分别为0.21 mm和0.29 mm,而法向变形波动幅度为0.02 mm和0.09 mm。在弯月面处横截面,新型的铜板较传统铜板同位置处变形小,且均匀性好。

[1]THOMAS B G, LI G, MOITRA A, HABING D.Analysis of thermal and mechanical behavior of copper molds during continuous casting of steel slabs[J].Iron and Steelmaker, 1998,25(10): 125-143.

[2]PARK J K, SAMARASEKERA I V, THOMAS B G, YOON U S.Thermal and mechanical behavior of copper molds during thin-slab casting (Ⅰ): Plant trial and mathematical modeling[J].Metallurgical and Materials Transactions B, 2002, 33(3):425-436.

[3]PARK J K, LI C, THOMAS B G, SAMARASEKERA I V.Analysis of thermo-mechanical behavior in billet casting[C]//Proceedings of the 60th Electric Furnace Conference.Warrendale, PA: Iron and Steel Society, 2002: 669-686.

[4]THOMAS B G, LANGENECKERT M, CASTELLA L,DZIUBA M, Di GRESIA G, BALANTE W.Optimisation of narrow face water slot design for Siderar slab casting mould[J].Ironmaking and Steelmaking, 2003, 30(3): 235-239.

[5]HASHIMOTO T, OHNISHI K, YAMAGUCHI M, KINUGAWA M, UEDA M.An analysis of the thermal load of mold plates in a continuous casting plant[J].Hitachi Zosen Technical Review,1982, 43(3): 1-9.

[6]LANGENECKERT M.Influence of mold geometry on heat transfer, thermocouple and mold temperatures in the continuous casting of steel slabs[D].Urbana: University of Illinois, 2001.

[7]PENG X, ZHOU J, QIN Y.Improvement of the temperature distribution in continuous casting moulds through the rearrangement of the cooling water slots[J].Journal of Materials Processing Technology, 2005, 167(2): 508-514.

[8]LIU Xu-dong, ZHU Miao-yong.Finite element analysis of thermal and mechanical behavior in a slab continuous casting mold[J].ISIJ International, 2006, 46(11): 1652-1659.

[9]杨 刚, 李宝宽, 于 洋, 齐凤升.薄板坯连铸结晶器铜板的三维传热分析[J].金属学报, 2007, 43(3): 332-336.YANG Gang, LI Bao-kuan, YU Yang, QI Feng-sheng.Three dimensional heat transfer of cooling copper plate of thin slab continuous casting mold[J].Acta Metallurgica Sinica, 2007,43(3): 332-336.

[10]孟祥宁, 王卫领, 朱苗勇.冷却结构对连铸结晶器铜板应力分布的影响[J].中国有色金属学报, 2012, 22(8): 2238-2245.MENG Xiang-ning, WANG Wei-ling, ZHU Miao-yong.Effect of cooling structure on stress distribution of continuous casting mold copper plates[J].The Chinese Journal of Nonferrous Metals, 2012, 22(8): 2238-2245.

[11]王卫领, 蔡兆镇, 朱苗勇.包晶钢宽厚板坯连铸结晶器的热流密度与热行为研究[J].北京科技大学学报, 2013, 35(4):510-516.WANG Wei-ling, CAI Zhao-zhen, ZHU Miao-yong.Heat flux and thermal behavior of wide-thick slab continuous casting mold for peritectic steel[J].Journal of University of Science and Technology Beijing, 2013, 35(4): 510-516.

[12]THOMAS B G, LI G, MOITRA A, HABING D.Analysis of thermal and mechanical behavior of copper molds during continuous casting of steel slabs[J].Iron and Steelmaker, 1998,25(10): 125-143.

[13]YAMAUCHI A, EMI T, SEETHARAMAN S.A mathematical model for prediction of thickness of mould flux film in continuous casting mould[J].ISIJ international, 2002, 42(10):1084-1093.

[14]SARASWAT R, MAIJER D M, LEE P D, MILLS K C.The effect of mould flux properties on thermo-mechanical behavior during billet continuous casting[J].ISIJ International, 2007,47(1): 95-104.

[15]MENG Xiang-ning, ZHU Miao-yong.Effect of cooling structure on thermal behavior of copper plates of slab continuous casting mold[J].Journal of Central South University, 2013, 20:318-325.