中硅钼耐热球墨铸铁的生产控制

2014-12-14房敏吴小雄

房敏,吴小雄

中硅钼球墨铸铁具有良好的高温力学性能、高温稳定性能和抗氧化性能,因而被广泛地用于发动机排气歧管的制造,已成为国际上排气歧管的首选材料。

我公司长期为国外某大型发动机企业提供中硅钼耐热球墨铸铁排气歧管,在多年的生产实践中得出:通过严格的炉料选择,合理的成分控制,选择合适的球化剂、孕育剂,以及球化处理和孕育处理工艺,可以确保排气歧管本体材质合格,不出现显微缩松等缺陷。

1.材料技术要求

(1)化学成分 客户要求的化学成分如下:wC=3.00%~3.35%,wSi=3.80%~4.20%,wMn≤0.40%,wS≤0.020%,wP≤0.04%,wMo=0.60%~0.80%,wMg=0.028%~0.060%。

(2)金相组织及力学性能 本体金相组织:球化率≥85%,基体组织中珠光体≤10%,碳化物≤3%。要求本体力学性能:抗拉强度≥450MPa,屈服强度≥310MPa,断后伸长率≥8%,硬度179~241HBW。

2.遇到的难点

在实际开发初期以及前期试制生产中,发现中硅钼球墨铸铁会出现以下问题。

(1)中硅钼球墨铸铁由于硅量较高且含有一定的钼,因此流动性差,铸件的冷隔、缩松、缩孔缺陷倾向较大,尤其是显微枝晶缩松特别突出。

(2)由于硅钼球墨铸铁主要在高温下使用,对热稳定性要求很高,为避免因发生相变而影响材料的力学性能和产品的几何尺寸,要求基体为铁素体组织,珠光体和碳化物不能超过规定的最大值。

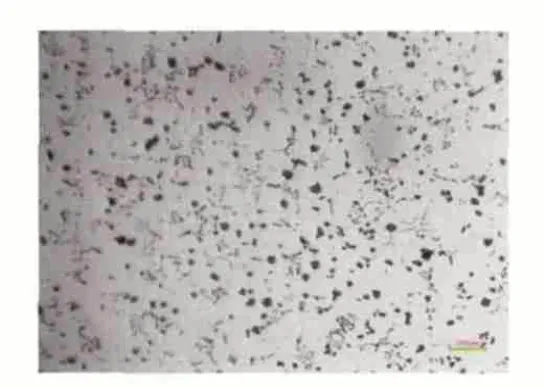

(3)金相组织中会出现碎块状石墨,实际生产中当熔炼工艺不合理时,壁厚大于30mm的心部很容易出现碎块状石墨,导致本体球化率达不到85%以上,且会严重降低断后伸长率。

(4)中硅钼球墨铸铁中,钼是强烈促进碳化物形成的元素。随着钼含量的增加,钼的碳化物量增加,材料的塑性下降,同时钼导致硅钼球墨铸铁的自补缩能力下降,产生显微枝晶缩松,使材料的塑性进一步急剧下降,不能稳定达到客户的要求。

3.成分控制及熔炼工艺

(1)碳和硅的控制 中硅钼球墨铸铁中的硅能固溶于铁素体中,强化基体,提高材料的强度和硬度,但硅含量过高会使铁素体晶格畸变太大,增加了材料的脆性,同时过高的硅会相应地使碳量控制降低,这就会加重铁液的收缩。在保证其具有良好的抗氧化性、高温抗蠕变性能和耐热性能下,同时考虑到铸件的缩松特性,硅可以控制在要求的下限。通过控制合适的碳当量(一般在4.5%~4.7%,实际中发现太高或者太低都会出现很大的缩松、缩孔倾向),计算出合适的碳的控制量。因为高硅含量和高碳当量通常会使硅钼球墨铸铁更容易产生碎块状石墨,同时会增强对稀土元素的敏感性。考虑到硅钼球墨铸铁碳当量的重要性,因此推荐采用碳硫分析仪测量碳(包括硫)。终铁液目标碳控制在客户要求的上限即wC=3.20%~3.35%,终铁液目标硅控制在客户要求的下限,即wSi=3.80%~4.00%。

(2)钼的控制 钼能使球墨铸铁的耐热疲劳性、高温强度、高温下的抗氧化性、尺寸稳定性等性能大为提高。同时钼溶入铁素体,形成稳定的特殊碳化物Fe3Mo3C,强化铁素体基体,缓解球墨铸铁在高温下的软化趋势,提高其抗蠕变的能力,但钼价格昂贵,基于成本方面的考虑,将钼含量控制在客户要求的中下限,即wMo=0.6%~0.7%。

(3)镁及其他元素的控制 锰促进珠光体的形成,铁素体量相应减少,且使得碳化物极易在晶界处形成,导致塑性下降。磷、硫及其他微量元素都是有害元素,其含量应越低越好。镁和稀土元素加入量应合适,其都是促进珠光体和碳化物形成的元素,在保证球化率的前提下,硅钼球墨铸铁中镁要控制在低限。因为硅可以提高石墨球数和石墨化,因此在硅钼球墨铸铁中镁含量可以低一些。在实践中发现硅钼球墨铸铁中残余镁和稀土量超过一定量时,会强烈促进碎块状石墨的出现。综合考虑,应控制wMn<0.20%,wP<0.035%,wS=0.008%~0.020%(原铁液),wMg残余=0.028%~0.040%,wRE残余<0.010%。

(4)球化孕育工艺的选择 硅钼球墨铸铁比一般球墨铸铁收缩大,显微缩松倾向大,即使壁厚不是很厚,也很容易形成碎块状石墨(见图1)。实践中发现,在硅钼球墨铸铁中超量的稀土很容易导致碎块状石墨的产生,且其敏感性比一般的球墨铸铁要严重,虽然在实践中发现可以添加适量的锑来解决,但是锑会增加珠光体量,导致铸件需要热处理消除珠光体,这不仅会增加成本且铸件会有变形的风险。为此,通过多次试验及总结,在优质原铁液情况下选用含镧球化剂,其加入量为1.1%~1.2%。包内孕育剂采用硅锶,加入量0.40%~0.60%,随流孕育剂采用硫氧孕育剂,以进一步增加铁液的形核能力,可以获得金相良好和收缩小的硅钼球墨铸铁。

铸件生产配料如下:废钢35%~50%、高纯Q10生铁15%~25%、其余为回炉料。此外冲入法浇包高径比大于1.8,要保证快速一次出铁以及准确的出铁量,以保证较高且稳定的镁吸收率。

4.中硅钼球墨铸铁中的富钼沉淀相

由于钼是强碳化物形成元素,所以中硅钼球墨铸铁中的显微结构通常在铁素体基体上含有少量晶粒边界碳化物。金相中可见一定数量的白色组织在晶界存在(见图2a),从其形态初步判断为晶界碳化物,基体以铁素体为主,白色组织沿晶界分布,周围伴生少量的“珠光体”。某些规范要求进行铁素体化退火来消除这种“珠光体”。但是在较高放大倍数下观察,发现其晶粒边界含有精细沉淀,该沉淀呈现出类似于球体或杆状的形状(见图2b)。国外有文献从显微结构分析,半量化的化学分析和膨胀计算结果已经证明其不是真正意义上的珠光体,而是高温稳定性更好的富钼沉淀相。在实际生产的热处理中发现,这种组织在960℃以上都难以全部分解。图3a是在800℃保温2h进行退火的显微结构,图3b是在960℃保温2h进行退火的显微结构。

5.结语

(1)在客户要求范围选择最佳的内控化学成分:wC=3.20%~3.35%,wSi=3.80%~4.00%,wMn<0.20%,wS<0.020%,wP<0.035%,wMo=0.60%~0.70%,wMg=0.028%~0.040%。

图1 典型的碎块状石墨(本体壁厚35mm)

图2 硅钼球墨铸铁沉淀相的显微结构(铸态)

图3 硅钼球墨铸铁沉淀相的显微结构(高温退火)

(2)合理地选择配料方案,选择优质生铁(如南非生铁),将原铁液的各种微量元素控制到最低。

(3)选用合适成分的含镧球化剂及硅锶孕育剂并适度孕育,不仅可获得良好的球化率,避免出现碎块状石墨,同时可使铁液缩松倾向降低到最小。

(4)中硅钼耐热球墨铸铁中存在高温稳定性很好的富钼沉淀相。

由于铸造生产影响的因素较多,各公司需结合具体情况选择适合的球化工艺,以上论述仅供同行参考。