熔模铸造钛铸件气缩孔解决方法

2014-12-14王兴亚

薛!,王兴亚

容易产生气体是钛合金熔模铸造的特点之一。钛属于活性金属,对气体的亲和力很强,在熔注过程中,钛金属液吸收气体的来源很多。浇注时液钛与铸型接触会突然产生出大量气体,在金属液流极不平稳的情况下,搅合在液体金属中,在钛铸件凝固比较快的条件下,很容易生成尺寸不等的气孔或气缩孔。

下面举例介绍一种熔模铸造钛铸件气缩孔的解决方法。

1.产品及铸造工艺介绍

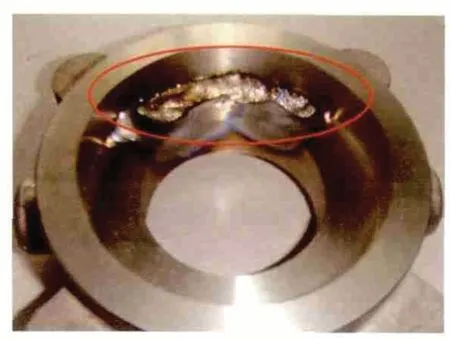

图1是机封压盖铸件,铸件材质为ZTA2。机封压盖是离心泵用于机械密封的重要零件,其铸造质量出现问题将很大程度上影响到泵产品的质量。铸造的难点是存在气缩孔,且不易解决。铸件缺陷位置如图2所示。

我公司应用的是氧化物陶瓷型壳工艺,面层耐火材料为难熔金属氧化物,粘结剂用金属有机化合物。钛及钛合金熔模精密铸造工艺过程如图3所示。除了铸型材料、真空凝壳炉和化学腐蚀以外,基本上同铁基和镍基合金等精铸一样,采用熔模精密铸造法,即把蜡浸到由陶瓷粉末和粘结剂配成的浆液中进行挂浆,接着在其上撒陶瓷粒,经过反复的涂挂达到一定的铸型厚度为止,然后使蜡熔化并从型壳中流出,经焙烧、冷却后得到精铸型壳。

2.初试方案及出现的问题

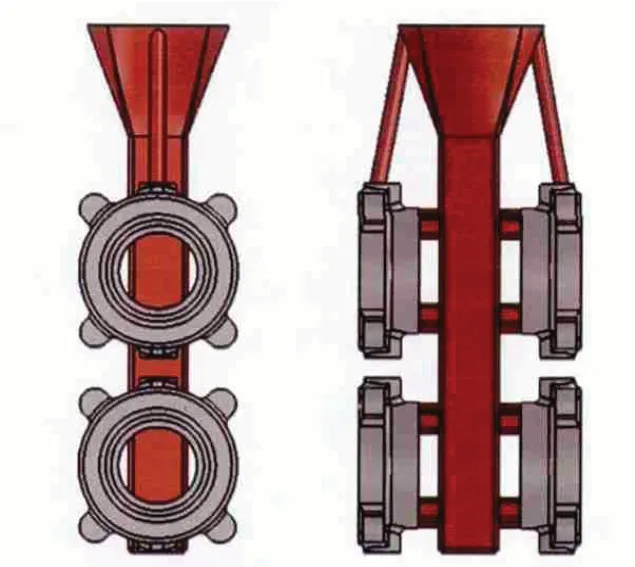

机封压盖铸件原先用直浇道-内浇道侧注式浇注系统,有两个内浇道在垂直方向连接在直浇道上,组树工艺如图4所示。

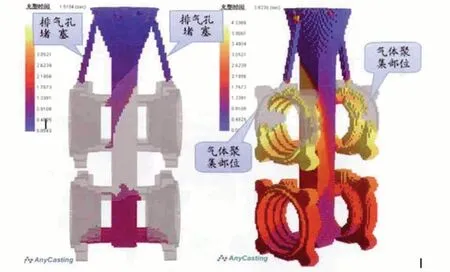

用此组树工艺生产的钛铸件存在大量的气缩孔缺陷,调整各项工艺参数浇注后仍存在缩孔。通过铸造模拟软件对此组树工艺进行铸造模拟(见图5),发现存在以下三个问题:

(1)金属液堵塞排气孔 凝壳炉铸造钛铸件,浇注时坩埚在很短的时间进行翻转,所有的金属液即刻全部冲入型腔。在这个过程中,连接在浇口杯上的排气孔也很快被金属液填充,且比铸件其他部位凝固要早,根本起不了预先设计的排气作用。

图1 机封压盖

图2 铸件气缩孔位置

图3 钛及钛合金精密铸造工艺过程

(2)金属液充型不平稳 在不能排气的情况下浇注,气体在型腔内形成一定的压力,使金属液不能平稳充型。从模拟过程可以看出,在直浇道内金属液不是沿铸型壁流下,而是直接跌落到底部。

(3)气体不能排出铸件型腔 机封压盖有上下两个内浇道,浇注时由于浇注速度快,使上下两个内浇道同时充型,最终使气体不能排出铸件外,而憋在铸件的中间位置。

铸造模拟分析的结果和生产的实际情况十分相似,可以得出结论:机封压盖铸件的气孔缺陷是由于型腔内气体不能排出,最终憋在铸件内所致。

3.工艺改进及解决方法

直浇道-内浇道浇注系统的缺点是直浇道太长,金属在充型过程中易产生流动不平稳,卷入气体。若缩短直浇道长度,则会大大降低铸件出品率。真空凝壳炉浇注钛铸件,由于其浇注速度太快,连接在直浇道上的排气孔根本起不了排气作用,因此必须采用开放式的排气系统。

根据以上分析的情况,对机封压盖的熔模组树工艺进行了改进。改进后的工艺用横浇道-内浇道式顶注浇注系统,其各组元的比例为:ΣF内:ΣF横:ΣF直=1:1.4:1.1。内浇道用圆柱形状,设在铸件顶部。在底部连接了一段横向的集气槽,其与铸件之间用φ20mm的通道连接。集气槽既可以存集气体,又可以保证模组的强度。

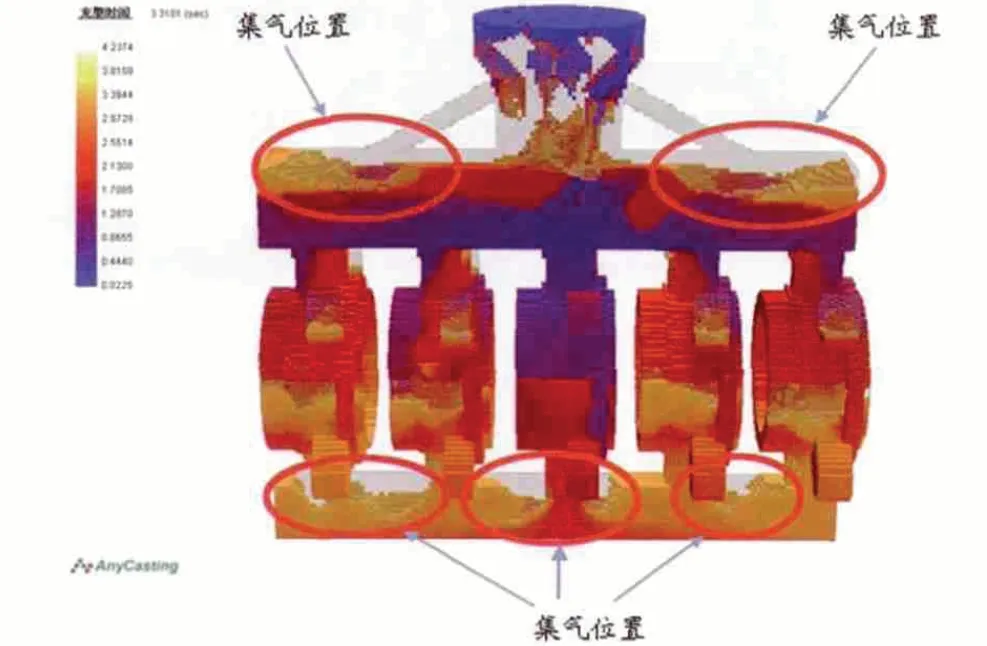

用铸造模拟软件对这种组树工艺进行了模拟浇注,结果显示:金属液先充入横浇道和中间的铸件,然后充满其他铸件,最后将气体全部排入了底部的集气槽内和横浇道的顶部。集气位置如图6所示。

根据模拟结果,型壳制作完成后,在图6所示的集气位置,打φ4mm的排气孔,这些孔在浇注时可以使铸件内的气体及时顺利排出至型腔外。由于真空凝壳炉熔炼钛合金低的过热度,以及铸型的加热温度不是很高,钛液在通过φ4mm的出气孔时会迅速凝固,所以金属液不会通过排气孔流出铸型外。

经过以上的工艺改进后,机封压盖钛铸件的气缩孔缺陷大大减少,铸件质量明显提高。

4.结语

(1)钛合金铸造由于其本身易产生气体的特点,使得在铸造过程中必须考虑型腔内气体的顺利排出。

(2)熔模精密铸造过程,在型壳上打开放的排气孔,有利于气体顺利排出,是防止钛铸件气缩孔缺陷的有效方法。

(3)经过多次试验和生产验证,在精铸型壳集气部位打排气孔的方法能够有效解决熔模铸造钛铸件气缩孔问题。

图4 侧注式组树方案

图5 模拟浇注过程

图6 铸件集气位置