提高5A06铝板折弯合格率

2014-12-14胡爱萍张勇文绍方

胡爱萍,张勇,文绍方

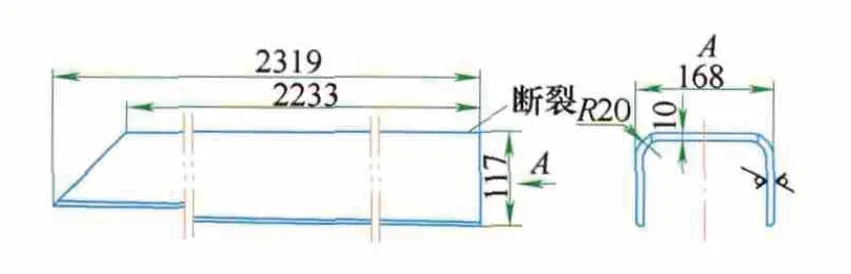

某产品中,5A06铝板在折弯成U形板后产生裂纹,造成零件报废,零件加工合格率低,给公司造成了极大损失。为确保产品质量,提高产品加工合格率,对U形板加工进行了工艺试验。

1.零件加工过程中产生的问题

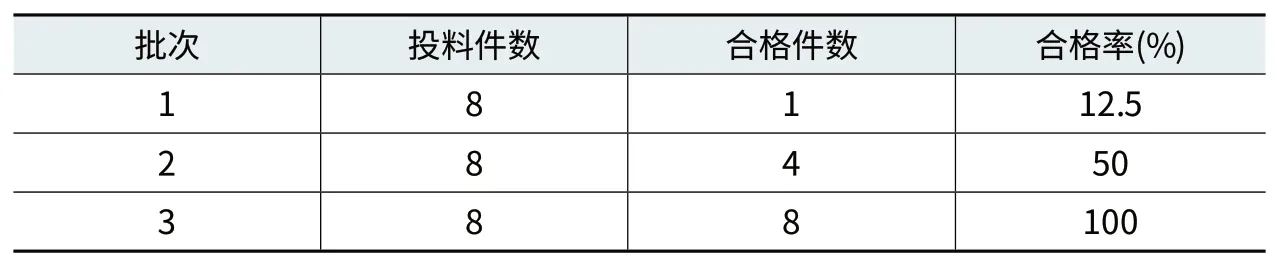

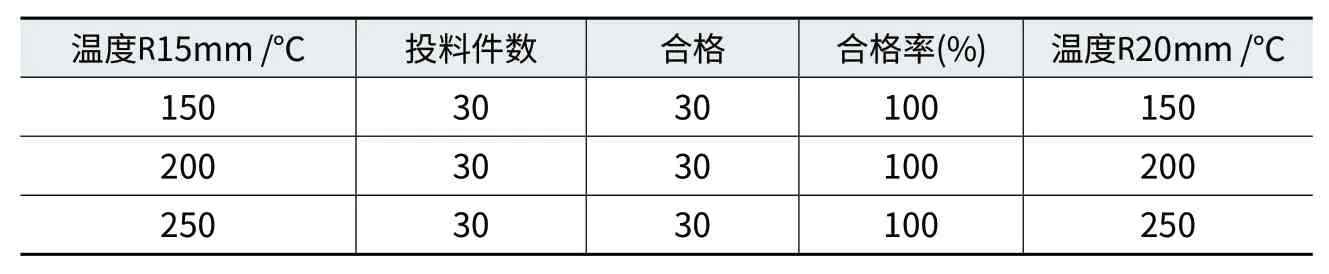

零件简图如附图所示,加工工艺流程为:下料→锐边倒钝、校平→退火→折弯→校正→铣削。零件材料为铝板5A06-0-GB/T3880—1997,规格为t10,下料尺寸为365mm×2319mm。零件退火后在折弯机上进行折弯出现了断裂现象。断裂现象有整体断裂、局部裂纹,合格率统计见表1。

2.工艺分析与改进

(1)材料分析 对原材料5A06铝板取样,进行化学成分、力学性能试验分析,化学成分、力学性能满足要求。但同一批原材料退火后表面颜色存在明显差异,说明该批材料有可能存在不是同炉的产品,材料基体组织和力学性能也存在差异,对零件折弯也存在一定影响,依据GB/T3880—1997标准,厚4mm以上5A06铝板,每批材料需通过取样,进行弯曲性能试验,通过弯曲试验来确定该批材料是否满足技术要求所规定的弯曲半径。厚度>0.6mm的铝板厚度偏差为板材厚度±5%,即板材各种缺陷深度不允许超过板材厚度允许的负偏差,厚度>0.6mm板材表面不允许有扩散斑点。目前材料表面缺陷对零件折弯后产生的裂纹还没有相关的检测手段。说明材料表面质量也影响了铝板伸长性能,对折弯后零件产生裂纹存在影响。

零件简图

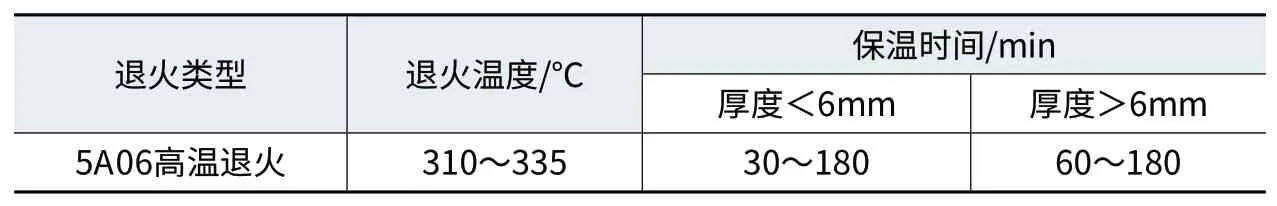

(2)热处理 5A06热处理形式为退火,目的是获得优良的工艺塑性。其常用热处理参数根据《有色金属及其热处理》介绍(见表2)。

表1 合格率统计

(3)弯曲工艺 通过对试验数据对比及相关资料分析,厚10mm铝板其最小弯曲半径无规律可循,厚5mm以上铝及铝合金弯曲,因其材料特殊性、敏感性,很难确定该种材料最小弯曲半径,铝板化学成分的某些元素高低对弯曲件存在一定的影响,如Si元素含量较低,导致材料组织均匀性较差,该批材料开裂属综合因素问题,不同批次的铝板,其弯曲性能也不一样。

根据GB/T3880.1—2012标准,需弯曲的铝及铝合金板,一种方式是每批材料需通过取样,进行弯曲性能试验,通过弯曲试验来确定该批材料是否满足技术要求所规定的弯曲半径。另一种方式是根据技术要求所规定的弯曲半径,购买原材料时,在合同中提出技术要求所规定的弯曲半径,由原材料生产厂家对该批材料进行弯曲试验,合格后提供相关检测数据资料,第三种方式是根据技术要求所规定的弯曲半径,通过计算,来确定该种材料中某些化学元素成分需控制在一定范围内,订购原材料时,在订购合同中注明要求。

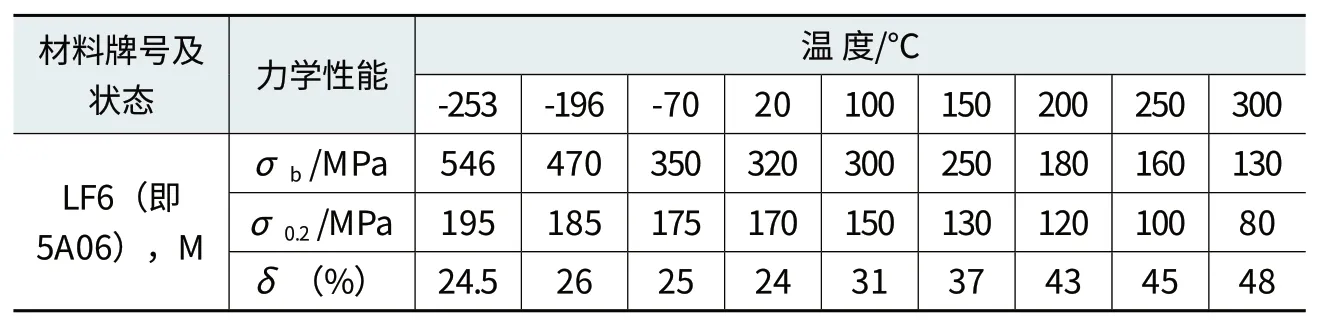

为满足设计与生产要求,根据将二次折裂的材料又裁成80mm×300mm试板,加热150~250℃,折弯半径为R15mm,结果合格。材料温度降至约100℃左右,又继续折弯,结果均开裂。说明5A06铝板在通过加热手段,在一定温度范围内进行热弯曲,根据5A06铝板在不同温度下的力学性能,通过加热可改善基体组织,材料伸长率将大幅提高,可满足设计要求的弯曲半径,加热温度在150~250℃内,不影响材料的力学性能,铝板在不同温度下的力学性能如表3所示。

(4)措施落实情况 4mm以上铝及铝合金板折弯在弯曲前需进行退火处理;弯曲前需对锐边进行修磨R,减少折弯裂痕;材料定额应考虑铝板轧制方向与折弯方向垂直,减少折弯裂痕。

(5)工艺验证情况 对5A06铝板进行了加热折弯,具体数据见表4。

3.结语

(1)设计时,折弯半径应尽可能放大,减少折弯裂痕,4mm以上铝板最小折弯半径,优先按R≥2t选择,当折弯宽度超过1000mm时,还应在2t基础上再乘以系数(1.5~2)。

(2)薄铝板弯曲性能比厚铝板弯曲性能较好,设计时在满足刚强度条件下,应优先选用8mm以下铝板。

(3)4mm以上铝板,建议在折弯前加热,进行热折弯,加热温度控制在150~250℃,同理热弯曲可应用到其他铝合金材料的弯曲上。

(4)因铝板较软,在折弯后,折弯R处易产生压痕,影响外观质量,建议在折弯时,表面质量要求高的铝板表面应保护,可大幅减少表面压痕。

表2 5A06退火规范

表3 铝板在不同温度下的力学性能

表4