安装法兰锻造工艺及模具设计

2014-12-14孙建华

孙建华

安装法兰是工程机械液压缸关键受力部件,必须具有较好的综合力学性能,才能满足工程作业过程中的很大负荷,否则,作业过程中一旦出现质量问题,将造成很大安全事故及不可估量的经济损失。经分析,采用模锻件制造该产品是比较合理的选择。

1.产品特性分析

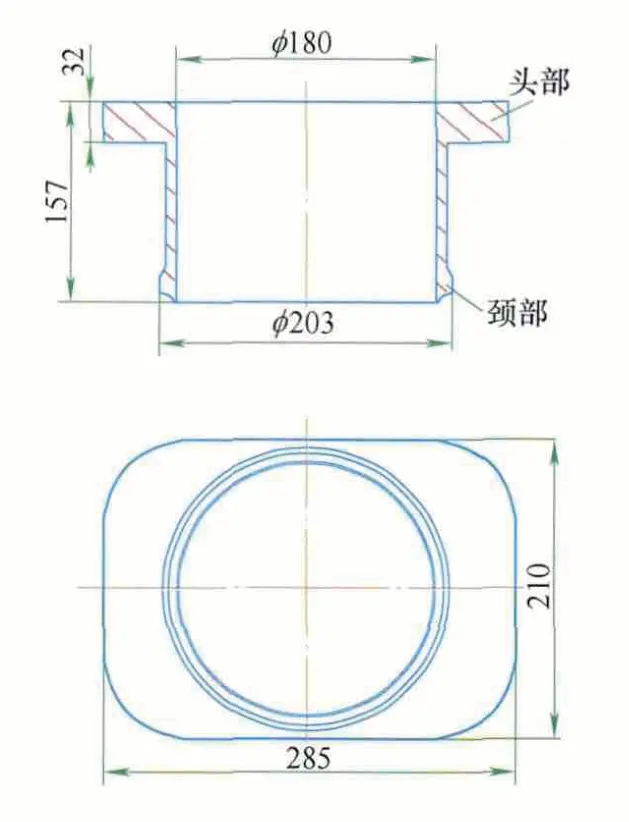

产品零件如图1所示,材质为35钢。为便于分析,把该产品分为上下两部分,上半部分称为头部,下半部分称为颈部。头部为扁平长方形,特点是面积大、厚度很薄;颈部为圆筒形状,特点是孔大、颈高、壁薄。根据产品特性分析,可看出该产品锻造难度较大。

2.锻造工艺性分析

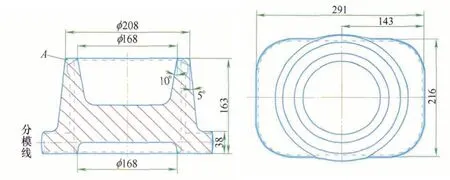

(1)常规锻造工艺设计 根据该产品特性,其最大截面在头部,所以分模线位置选取在头部厚度尺寸38mm的中心位置是比较合理的,锻件如图2所示。由于颈部壁薄,内孔大且深,成形难度较大,所以颈部放在上模。上模型腔窄且深,如图2中A部位,成形较困难。

为保证锻件饱满成形及顺利出模,应尽量减小上模凸台高度尺寸,所以内孔设计为盲孔;法兰头部设计在下模,为了放料稳定,下模内孔凸台也尽量设计低一点,不要超过分模线;为能顺利脱模,上模内外拔模斜度都稍大一些,内斜度为10°,外斜度为5°。

锻造工艺流程:下料→加热(天然气加热炉)→镦粗(10kN空气锤)→成形(25MN摩擦压力机)→切边(3150kN切边压力机)。

按照常规设计,锻件净重约43kg,从图2中可以看出,由于没有冲孔,中间连皮很厚,同时由于拔模斜度较大,锻件不但要消耗很大一部分材料,且给后续机加工带来很大困难,这样就大幅增加了产品制造成本。

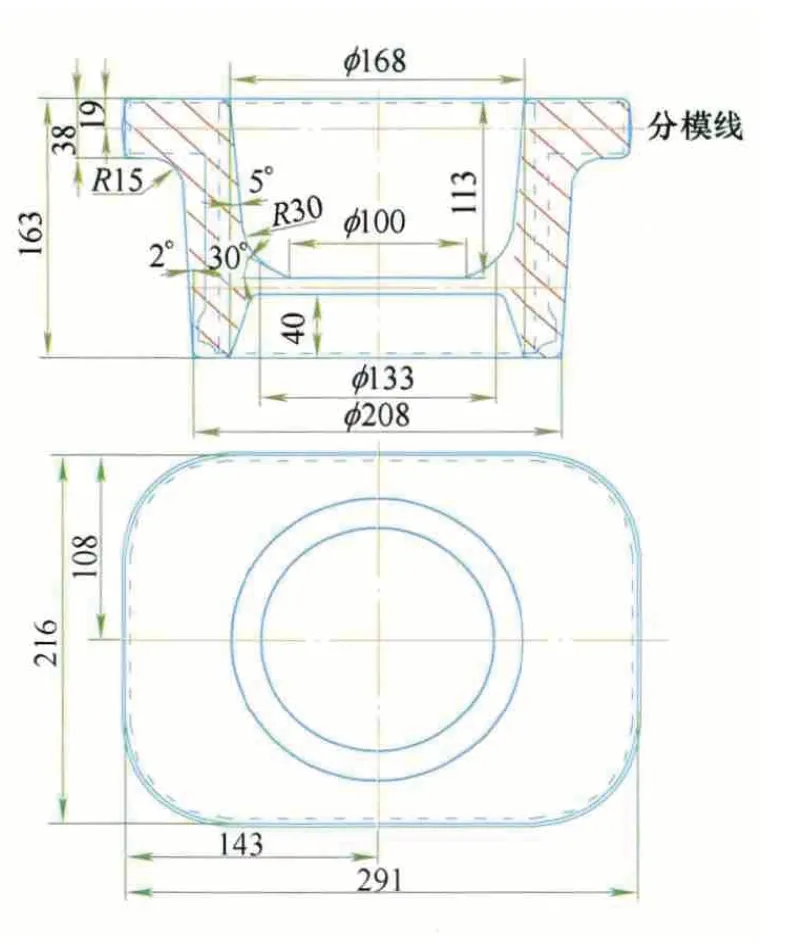

(2)复合挤压工艺设计 为减轻锻件重量,结合我公司具体设备条件,经分析,决定采用复合挤压工艺对锻件进行改进,如图3所示。

经改进的锻件属于高毂深孔复杂锻件。头部厚度与最大尺寸比为0.13(<0.2);颈部为薄壁圆筒形,因此该锻件为复杂件,复杂系数S4,锻造难度较大。

图1 产品零件

图2 锻件常规设计

该产品难度主要是颈部成形,分模线选取在法兰头部尺寸38mm的中心位置,颈部放在下模,法兰上半部分在上模;为保证颈部成形饱满,下模内孔凸台取40mm;如果此尺寸太小,上冲头凸出部分相应就要高一些,反挤深度就会加大,这样会加大成形难度,经综合考虑,上模冲头凸出部分高度设计为113mm。

为了既保证锻件能从下模顺利脱模,又能保证锻造时锻件和下模之间有一定的摩擦力,阻止冲头拔出时,锻件不会和冲头一起被拔出来,保证锻件不会粘在冲头上,颈部外斜度取2°,内斜度取5°。内孔设计时,为了减小由于毛坯上表面不平带来的侧滑力,底部设计一φ100mm圆台;另外,为了保证锻造时冲头底部金属向上流动通畅,避免造成内孔折叠缺陷,在φ100mm向外设计成30°向上斜角,同时内孔底部圆角加大。

该锻件下料采用φ150mm材料。下料重量为35kg,毛坯尺寸为φ210mm×125mm。

锻造工艺流程:下料→加热(天然气加热炉)→镦粗(1t空气锤)→成形(25MN摩擦压力机)→冲孔(3150kN切边压力机)→切边(3150kN切边压力机)。

3.模具设计

锻模结构设计如图4所示,模架为矩形组合式,采用导柱导向。锻模采用圆形镶块结构,采用斜楔紧固。由于锻件在下模部分深度较深,出模较困难,因此采用下顶料。上模冲头由于锻打时受力状况较恶劣,磨损很严重,需经常修理,因此采用组合式结构,当冲头磨损严重时,可快速更换,这样既节省换模时间,实现快速换模,提高生产效率,又可大幅延长模具寿命,降低模具费用。

4.锻造过程注意事项

锻造过程中,应注意:

(1)在坯料镦粗过程中,应尽量使上、下两端面平整,否则,挤压过程中,与端面接触的表面会使冲头产生侧向力,从而使冲头受力状况更加恶劣。

(2)挤压前,一定要把氧化皮清理干净,否则,由于下面型腔很深且局部很窄,氧化皮会聚集在下面根部很难清理出来,同时由于氧化皮聚集在底部,会造成高度方向加工余量不足而产生废品。

(3)挤压时,先要在坯料上平面心部撒一些木屑,木屑燃烧时会在坯料和冲头间产生气体,帮助冲头和锻件顺利脱离,否则锻件会因向上流动的金属温度降低而紧紧抱住冲头,结果造成冲头迅速升温而报废。

5.结语

安装法兰锻件采用复合挤压成形,和常规模锻设计相比,单件节省材料27.9%达12kg,批量生产可节约大量钢材;同时由于锻件加工余量小,机加工工时大幅降低,生产效率大幅提高,产品成本综合成本降低30%以上,取得了较大经济效益。

图3 锻件改进设计

图4 模具结构