铸球模具球腔加工技术方案改进

2014-12-14马利平

马利平

(金堆城钼业集团有限公司机电修配厂 陕西渭南)

一、前言

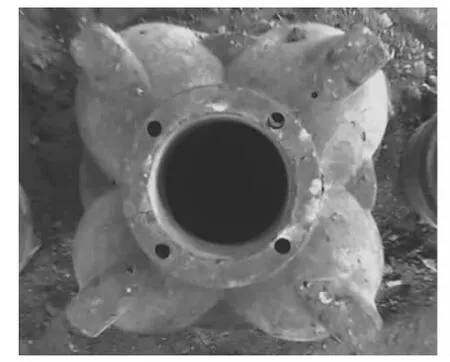

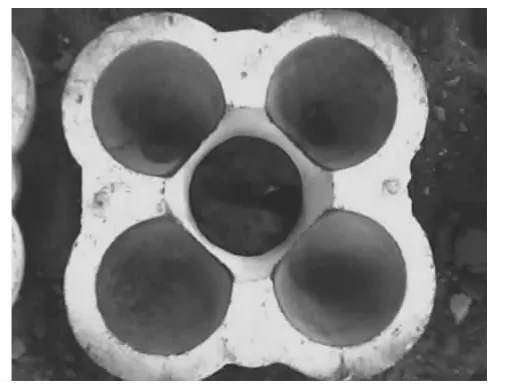

铸球是指用于冶金矿山、水泥建材、碳酸钙、石英砂等行业球磨机中的粉碎介质,用于粉碎磨机中的物料,直径有40 mm、60 mm、80 mm、100 mm、120 mm 等规格。铸球的生产多采用金属型多腔模具浇注而成。4铸球模具上模见(图1),下模见(图2)。模具半年消耗300套,通过不断改进模具球腔加工技术,彻底解决了模具互换性差、分型面错位问题,模具表面质量提高。

图1 4铸球模具上模

图2 4铸球模具下模

二、改进前多铸球模具球腔加工技术方案

1.铣床工装

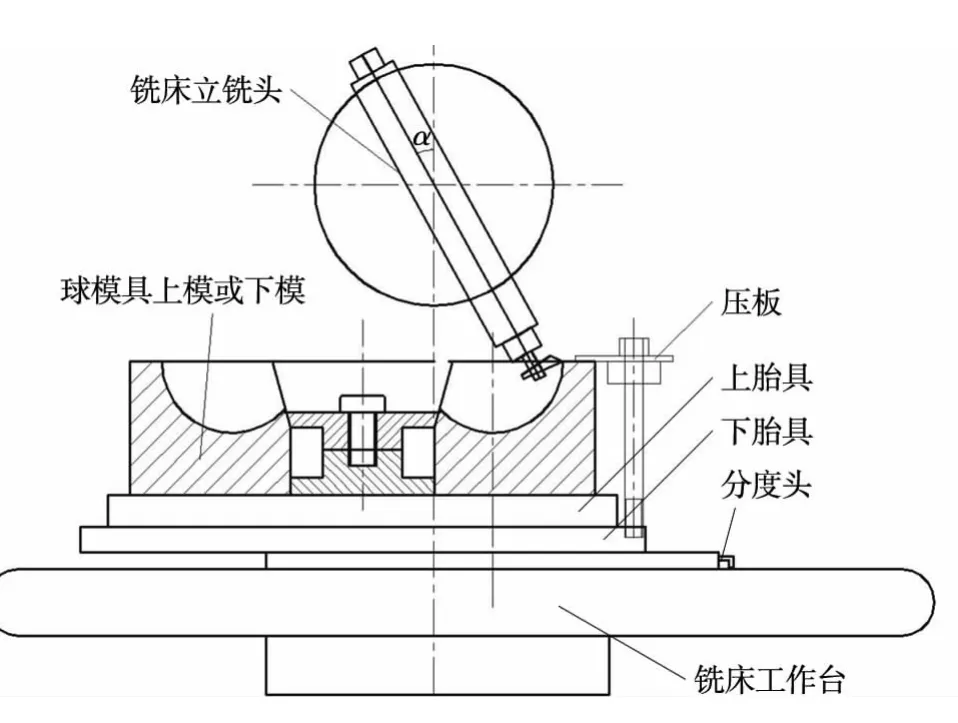

图3 立式铣床加工多铸球模具简图

采用立式铣床加工多铸球模具简图(图3)。将多铸球模具上模或下模用压板固定在胎具上,松开压板后,上胎具和下胎具可相对旋转,其相互位置由定位销确定,然后将胎具固定在分度头上,并将分度头固定在铣床工作台上。将主轴倾斜α角,再利用工作台的平移和升降实现找正(找球心)和对刀。刀具装夹后应与立铣头主轴垂直。

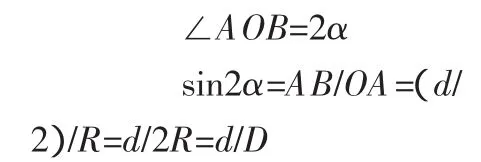

2.α角和对刀半径e/2的确定

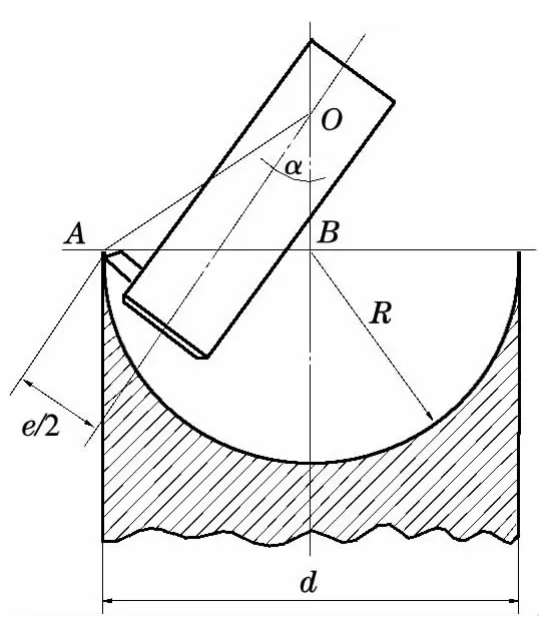

α角和e/2可根据几何三角形关系进行计算(图 4)。

对刀半径e/2=Rcosα

图4 铣床主轴倾斜角和对刀半径的确定

3.加工步骤

(1)加工球模具上模或下模(以下简称半球模具)上下平面及内孔。

(2)装夹半球模具,保证其中一个半球球心位于分度头的回转中心线上。

(3)将立铣头主轴倾斜α角,并调整好对刀半径e/2。平移并升降铣床工作台,保证待加工半球球心与铣刀中心线重合。锁紧铣床工作台。

(4)主轴带动铣刀旋转,同时匀速转动分度头手柄,即可实现模具半球球腔的加工。

(5)当一个半球球腔加工完成后,松开压板,上胎具和半球模具一起转动某个固定角度,用销子定位,实现分度,加工下一个半球球腔。以此类推,加工其余半球球腔。

三、改进后的多铸球模具球腔加工技术方案

1.加工原理

使用蜗轮蜗杆传动,在蜗轮上装上车刀,车削时工件高速飞转,刀具低速旋转,车刀旋转1/4圆周,用蜗轮蜗杆传动机构带动刀具做合成运动来加工半球腔型。

2.车床工装

采用普通车床加工多铸球模具简图如图5所示。将多铸球模具上模或下模固定在胎具上,胎具分度板和胎具分度板可相对旋转,其相互位置由定位销确定,然后将胎具固定在车床卡盘上,使其中一个半球球心位于车床主轴中心线上,并将重量合适的配重块固定在车床卡盘上。再将装上车刀的蜗轮、蜗杆装夹在刀架上。

3.加工步骤

(1)加工球模具上模或下模(以下简称半球模具)上下平面及内孔。

图5

(2)装夹半球模具及车刀。保证刀尖与待加工半球球心位于同一水平高度,且车刀刀尖与蜗轮回转中心距离为球模具球腔半径。

(3)车床主轴带动半球模具旋转,同时匀速转动蜗杆上的手柄,即可实现模具半球球腔的加工。

(4)当一个半球球腔加工完成后,松开压板,转动球模胎具,分度板和半球模具一起转动某个固定角度,上紧压板,加工下一个半球球腔。以此类推,加工其余半球球腔。

四、改进后效果

用普通车床加工多铸球模具,加工效率比铣床提高2~3倍。模具的主要加工在车床上1次装卡即可完成,减少划线、铣削、配钻等工序。钻床只用来加工侧面两个起模孔,便于生产安排。充分利用车间闲置车床,可以批量加工,设备和人员都可满足生产需求。加工精度有所提高,用蜗轮蜗杆传动机构加工的半球型腔是正圆,刀具切削不留死点,表面粗糙度值较低,如胎模再作改进还可提高互换精度。

各工艺参数的优化、精确控制,是加工出高质量多铸球模具的重要手段。在普通车床上加工多铸球模具的新工艺方法,很好地解决了装卡定位、分度互换问题。实验表明,用此方法加工模具定位准确、表面粗糙度、圆度符合要求,生产效率高。