铝合金机器人砂带恒定力抛光系统设计及仿真

2014-12-14黄海滨柯晓龙林晓晖

黄海滨,柯晓龙,林晓晖

(1.厦门理工学院机械与汽车工程学院,福建厦门 361024;2.精密驱动与传动福建省高校重点实验室,福建厦门 361024)

铝合金在保持纯铝质轻等优点的同时还具有较高的强度,且拥有优良的导电性和导热性,是工业中应用最广泛的一类有色金属结构材料,在航空、航天、汽车、机械制造、船舶及化学工业中已得到广泛应用。铝合金抛光是为了改善铝合金表面状态,提高其抗蚀性、耐磨性和装饰性的一种金属表面加工技术,也可以作为电镀等后续工序的预处理方式。

国内外研究者对铝合金的机器人抛光机理、轨迹规划等方面开展了富有成效的研究。Ali Akbar等[1]原创性地提出了使用一种带有橡胶打磨盘的机器人抛光系统,用在铝合金制件的精密研磨和抛光上,并研究了铝合金抛光次数和切削进给量对于抛光表面粗糙度的影响。Akbari[2]利用激光距离传感器和apiezo电测功机将抛光力和工具角度的数据反馈给机器人控制器,以此为基础提出机器人抛光铝合金元件的刀具轨迹生成方法,并通过实验证实了轨迹加工效果。Yunquan Sun[3]等介绍了一种新的工业机器人砂带磨削抛光的数学模型,主要从系统的标定及抛光力恒定两方面来保证加工质量,最后利用实验印证了理论的正确性。Shuihua等[4]针对机器人砂带抛光动态性能差引起加工误差的情况建立动力学模型和仿真平台,研究不同工艺参数对加工精度、抑制振动以及材料去除率等的影响,提出优化的加工参数。华中科技大学的吴昌林等[5]提出了基于恒去除率的铝轮曲面抛光刀位轨迹生成方法,用恒去除率约束轨迹生成方法来保证铝轮曲面抛光的质量。北京航空航天大学的贠超等[6-7]开发了一种用于复杂曲面的磨削机器人系统和砂带磨削机,并提出了一种包含弧长优化和主曲率匹配的磨削路径生产方法,通过离线仿真验证了其有效性,并利用该方法提高了曲面的磨削质量。该路径规划方法为生成光顺且精确的机器人曲面磨削路径提供了理论依据。

本文以铝合金制件的砂带抛光成型为研究目标,设计了恒定抛光力的机器人抛光系统,并对机器人抛光运动轨迹进行了模拟仿真,验证所设计的抛光机的合理性和可靠性[8-15]。

1 机器人砂带抛光原理

所设计的机器人抛光系统可应用于铝合金制件的自动化磨削抛光过程。在一个工件抛光周期内,机器人通过自动运行编制在离线编程软件内的程序,完成自动上料、磨削加丁、抛光加工、自动下料等过程,具体工艺流程如下:

1)人工上料、定位。设计了双向工作台的上下料装置,可以实现人工上下料与机器人自动加工过程并行工作。每个工作台上设有16个铝合金工件定位座。人工上料时需要按下工作台上料按钮,气缸将工作台推出,然后人工将铝合金工件放置在相应的定位座上,完成上料工作后,再按下工作台复位按钮,工作台回到工作位置,通过行程开关完成工件料盘的准确定位。

2)机器人夹取铝合金工件。铝合金工件的卡具安装在机器人手臂末端,采用气动控制方式,可以自动从上下料装置上抓取或放置铝合金工件,在工件料盘上安装有定位传感器。机器人手臂完成工件夹取后,摆动至定位传感器侧进行夹取确认检测,检测完毕后进行下一道工序。

3)铝合金工件抛光。在铝合金工件的整个抛光过程中,通过机器人控制器的离线编程软件进行轨迹规划和设计。首先进行铝合金工件的初抛:机器人手臂将铝合金工件送到80号砂带抛光机工位,自动运行机器人位姿和轨迹程序,通过砂带抛光初步去掉铝合金工件表面上的粗糙毛刺和凹坑等;然后通过机器人手臂将铝合金工件送到240号砂带抛光机工位,对铝合金工件整体面型再进行磨抛精加工,使得其曲面面型平整光洁,无砂眼、气泡;最后再将铝合金工件调至800号砂带抛光机工位进行最后的抛磨清光,使铝合金工件线条更流畅,达到表面粗糙度要求。

4)自动下料。机器人完成铝合金工件抛光工序后,回到双向上下料工作台,松开气动夹具,将铝合金工件成品放置在对应的定位座上,经人工补抛后,确认达到表面粗糙度和轮廓度要求后入库,完成一个铝合金工件抛光周期。

铝合金机器人抛光工艺流程如图1所示。

2 抛光系统机构设计

抛光系统硬件由机器人及夹具、砂带抛光机、电气控制系统、双向上下料装置等组成。机器人作为执行机构,采用了ABB4600工业机器人。夹具安装在机器人末端,采用气动控制方式,可以自动从上下料装置上抓取或放置铝合金工件。磨削抛光设备实现铝合金工件的磨削抛光过程。双向上下料工作台可以放置8×4=32个铝合金工件,供机器人自动上下料使用。

图2为机器人铝合金抛光原理。

图2 机器人铝合金抛光原理

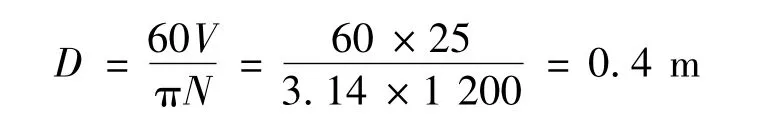

1)主动轮直径D计算

设主动轮的转速为N,其计算公式为

其中:V为抛光线速度;D为主动轮直径;N为主动轮转速。由式(1)可得主动轮的直径D:

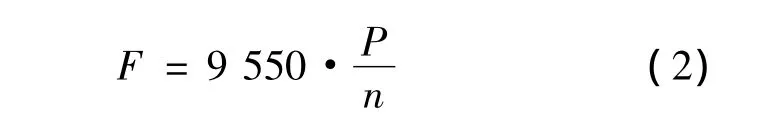

2)砂带张力计算

主动轮张力F的计算公式为

抛光砂带所受的张力Fd的计算公式为:

已知电机功率P=4 kW,主动轮的转速n=1 400 r/min,抛光轮的半径 r=D/2=0.2 m,代入式(2)、(3)可计算得抛光砂带所受的张力Fd:

取整后,可得砂带上所受张力大小为137 N。

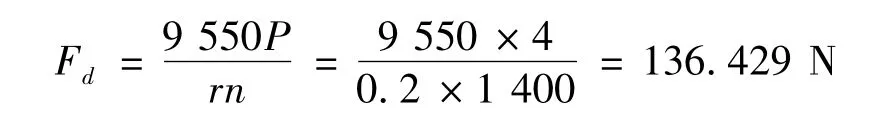

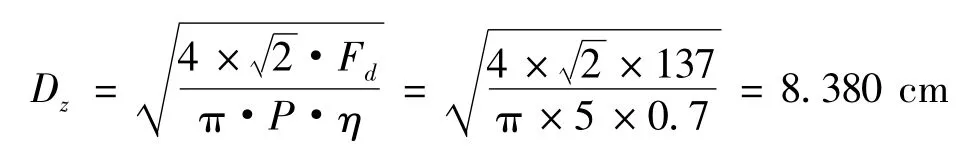

3)张紧气缸缸径计算

气缸推力Ft的计算公式为

气缸缸径Dz的计算公式为

得气缸推力为192.939 N,设定气源压力P=5 kg/fcm2,代入式(4)和(5)可得气缸缸径Dz:

可得气缸直径计算值为8.380 cm,据其工作安全考虑选取缸径Dz=100 mm的张紧气缸。表1列出了铝合金砂带抛光系统主要部件的技术参数。

表1 抛光系统主要部件的技术参数

在完成对抛光机主要部件的技术参数选型和计算后,绘制了抛光机机构三维图,如图3所示。

图3 抛光机机构设计三维图

3 恒定力抛光系统设计与仿真

机器人砂带抛光对铝合金工件的加工过程融合了传统加工的表面切削作用、磨粒对铝合金工件表面的塑性挤压作用,以及相对摩擦引起的热塑性流动作用等。为了保证铝合金工件表面去除量稳定,表面光洁度高,本文设计了一套恒定力抛光系统,以确保砂带抛光机在铝合金工件的整个抛光过程中保持抛光力恒定。

3.1 抛光控制系统硬件设计

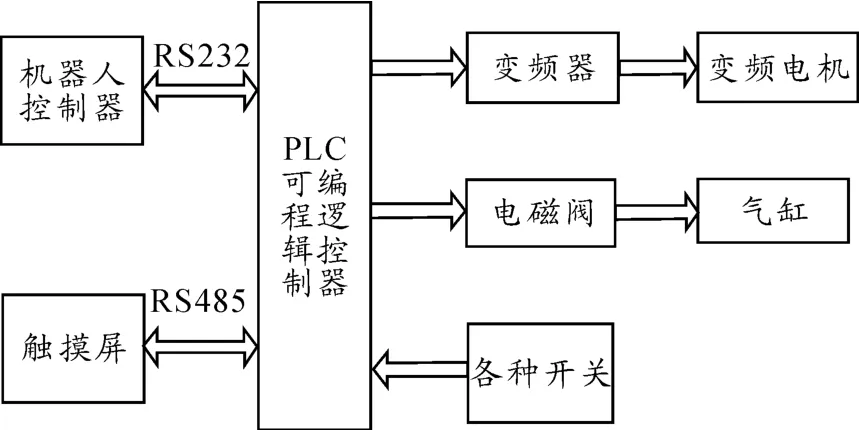

根据抛光系统的工艺要求,系统主要由砂带转速控制、抛光机主体移动机构位置控制及抛光力控制等组成。铝合金机器人抛光控制系统的结构框图如图4所示,包括了机器人控制器、触摸屏、变频器、变频电机、电磁阀、气缸和PLC等。

图4 抛光控制系统硬件框图

由于机器人与运动控制系统通讯信息量不大,抛光系统通过RS232完成PLC与机器人的通讯,节省了成本。选用台达触摸屏,通过RS485与PLC通讯,能实时共享更改PLC的数据单元,组成了现场实时控制系统。通过上位机触摸屏对抛光系统的运行参数进行设置,监控抛光系统的运行状态,并进行故障信息管理。

3.2 机器人抛光系统恒定力运动仿真

抛光力的恒定控制可以由机器人系统和抛光机系统共同实现。抛光轮电机直接由变频器驱动,可无级调速,实现与工件接触点的线速度恒定。抛光机主体移动机构的运动由PLC通过电磁阀控制移动气缸来实现驱动。左、右极限位置由行程开关控制。

抛光力的恒定控制可以由机器人系统和抛光机系统共同实现。机器人系统的抛光力控制采用直接驱动抛光轮的三相异步电机的电流作为反馈信号,反馈电流信号可以由变频控制器获得,通过建立电流与抛光力的关系,机器人运动控制模块可以实时调整机器人末端执行器相对砂带轮的径向距离,保证抛光力的恒定控制。随着工件与磨削轮之间的磨削力增大,相应作用在气缸上的力也增大,比例阀做出调整进行排气,使气缸内的压力维持在设定值。在完成设计后,利用robotstudio软件对其工艺流程和运动轨迹进行了模拟仿真。图5所示为铝合金抛光的运动仿真截图。结果表明:该机构设计是合理和可靠的。

4 结束语

本研究进行了铝合金机器人抛光系统的设计,对其抛光原理和工艺流程进行了分析,对铝合金抛光系统的张紧气缸推力、调偏电机扭矩和主动轮规格进行了计算,完成了三维图纸的绘制。在此基础上设计了恒定抛光力的机器人抛光控制系统,包含了调偏机构、砂带抛光机移动机构,抛光力恒定机构。利用robotstudio软件对铝合金抛光过程进行运动轨迹模拟仿真,验证了该机构设计是合理、可靠的。

[1]Ali Akbar AKBARI,Shizuichi HIGUCHI.Optimum Machining Conditions for Mirror Polishing of Aluminum Alloy Using a Robot[J].JSME International Journal Series C Mechanical Systems,Machine Elements and Manufacturing,2001,44(3):842-847.

[2]Akbari A A,Higuchi S.Autonomous Tool Path Generation in Robotic Polishing of an Aluminum Alloy[J].Key Engineering Materials,2003,238/239:263-268.

[3]Yunquan Sun,David J G,Kazem Kazerounian.Accurate robotic belt grinding of workpieces with complex geometries using relative calibration techniques[J].Robotics and Computer-Integrated Manufacturing,2009,25(1):204-210.

[4]Shuihua W,Kazem K,Zhongxue G.A simulation platform for optimal selection of robotic belt grinding system parameters[J].International Journal of Advanced Manufacturing Technology,2013(64):447-458.

[5]陈义,吴昌林.铝轮曲面恒去除率抛光刀位轨迹生成方法[J].华中科技大学学报:自然科学版,2010,38(2):45-47.

[6]洪云飞,李成群,贠超.用于复杂空间曲面加工的机器人磨削系统[J].中国机械工程,2006,(17):150-153.

[7]王伟,贠超,张令,等.机器人砂带磨削的曲面路径优化算法[J].机械工程学报,2011,47(7):8-15.

[8]陈情,薛方正.工业机器人的仿人智能控制[J].重庆理工大学学报:自然科学版,2012(7):42-49.

[9]杨华,田新诚,许传俊.工业机器人三维仿真系统的设计与实现[J].机器人技术与应用,2002(5):36-38.

[10]逄启寿.分布式控制系统在工业机器人中的应用[J].工业控制计算机,2005(10):17-18.

[11]毕鲁雁,刘立生.基于RTX的六轴工业机器人系统设计[J].机床与液压,2013(15):134-136,163.

[12]刘君,帅晓峰,郭秋东,等.机器人三维空间激光切割定位支架的有限元参数化建模与优化研究[J].激光杂志,2009(6):62.

[13]周书华,毛傥生,吴善强,等.双压电膜驱动微小机器人控制器的研究[J].压电与声光,2013(4):561-563.

[14]张锋,周生,张金,等.基于优化向量场直方图法的机器人避障方法[J].四川兵工学报,2013(10):102-104.

[15]袁夫彩,陆念力,王立权.水下船体表面清刷机器人密封的设计[J].润滑与密封,2007(5):69-72.