纯电动汽车两档变速器的研究与设计

2014-12-14刘振军崔荣宾赵江灵

刘振军,崔荣宾,赵江灵,史 波

(重庆大学机械传动国家重点实验室,重庆 400044)

我国在“十二五”中明确指出纯电动是我国未来汽车发展的方向。作为传动系统的主要部分,变速器的研究一直是改善电动汽车性能研究的主要部分[1-11]。目前,针对变速器的研究主要集中在经济性方面。意大利erlikon Graziano公司开发出了匹配小型电动汽车的两档变速器,仿真表明该变速器可以明显降低电池能耗。国内秦大同等对固定档与两档变速器进行了对比分析,仿真表明整车能耗降低了6.6%,续驶里程延长了7.1%。多档变速器通过档位的变化使电动机尽量处在高效区,同时可以降低电动机对转速的要求。本文根据国内某汽车公司的要求,设计一种两档变速器。首先根据设计要求对电机、蓄电池参数进行匹配设计;然后对变速器的速比进行了在循环工况下以能量消耗最小为目标的速比优化,根据优化结果设计变速器的齿轮以及轴的参数;最后在Pro/E环境下对变速器的齿轮轴系进行了建模。该成果为纯电动汽车两档变速器的进一步研究提供了理论依据。

1 电动汽车设计要求

根据国内某公司的设计要求,该电动汽车电机前置前驱,蓄电池布置在后备箱及后排座位处。整车参数及性能要求如表1所示。

表1 整车参数及性能要求

2 驱动电机的匹配

驱动电机的匹配主要满足车辆动力性要求的额定功率、峰值功率、最高转速以及最大转矩[3-5]。

2.1 电机额定功率

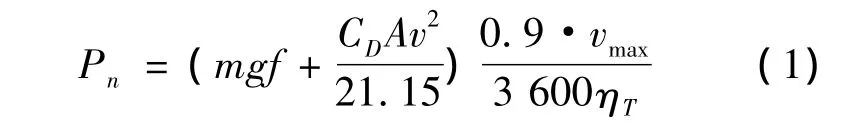

电机额定功率的设计方法与传统发动机相似,通常以最高设计车速的90%时的功率作为电机额定功率的下限值:

式(1)中:Pn为电机额定功率(kW);vmax为汽车最高车速(km/h)。

根据表1和式(1)可计算得到电机额定输出功率的下限值为5.75 kW,故本文所选的驱动电机额定功率为6 kW。

2.2 电机峰值功率

两档变速器的峰值功率主要取决于汽车对加速时间的要求。

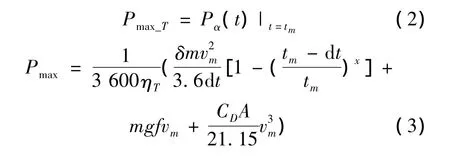

车辆在加速过程的末时刻,电动机输出的功率最大,因此加速过程中最大功率需求 Pmax_T满足:

式(2)、(3)中,dt为设计过程的迭代步长,通常取0.1 s便能满足精度要求。

将表1的数据代入式(3)中,由于从0加速到50 km/h所需时间小于6 s,得到 Pmax_T=11.49 kW,因此最终取Pmax_T=12 kW。

2.3 电机最高转速

电机的转速决定电机的制造难度以及电机的价格。转速达到6 000 r/min以上的电机为高速电机。由于电机长期处于高转速会对电机寿命、传动系统造成较大磨损[4],因此为了降低电动汽车成本,并根据对传动系统的要求,所选电机的最高转速应低于6 000 r/min。

2.4 电机最大转矩

电机最大转矩由电动汽车的最大爬坡度决定,爬坡度越大所需转矩越大,最大转矩为

式(4)中:r为车轮半径;i为传动系统总传动比;αmax为汽车最大爬坡度;v为车辆爬坡时的车速。

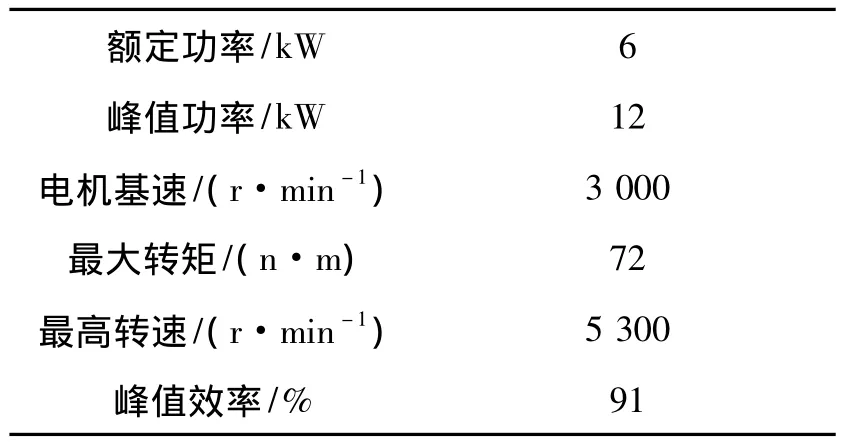

经计算可以得到电动汽车驱动电机的参数,如表2所示。

表2 驱动电机参数

3 蓄电池参数匹配

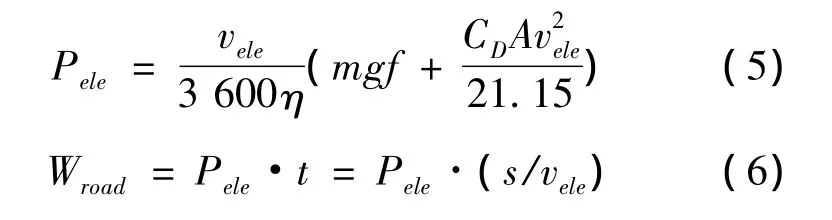

蓄电池的匹配主要满足汽车对续驶里程的需要,电池组的容量必须满足电动汽车续驶里程的要求。电动汽车续驶里程s(km)所需的能量可通过2种方法计算:等速法和工况法。本文采用等速法。假定汽车以vele(km/h)的速度行驶,可得阻力功率及整车消耗能量为:

式(5)、(6)中:Pele为汽车等速行驶所需的功率(kW);η为电气及机械系统效率,取值为71%;Wroad为车辆行驶里程s所需的能量(kW·h);s为电动汽车的续驶里程设计要求(km)。

电池组的能量Wb须满足

电动汽车行驶消耗的能量为电池组输出的电能,即

式(8)中ξSOC为电池组有效放电容量系数。由于电池不能完全放电,若SOC从初始的90%放电到20%,那么该系数为0.7,即放出了电池容量的70%。

根据上述各式可以得到满足续驶里程要求的电池组容量C=35 Ah。

4 传动比的参数选择与优化

4.1 优化模型的建立

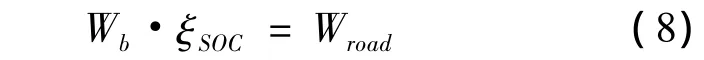

本文基于Simulink软件,采用逆向仿真方法建立整车仿真模型,以道路的循环工况为输入,以电池能量消耗为优化目标。建模流程见图1,其中转矩、转速可分别由工况条件下的车速求得。

图1 电动汽车能耗计算流程

4.2 传动比约束条件

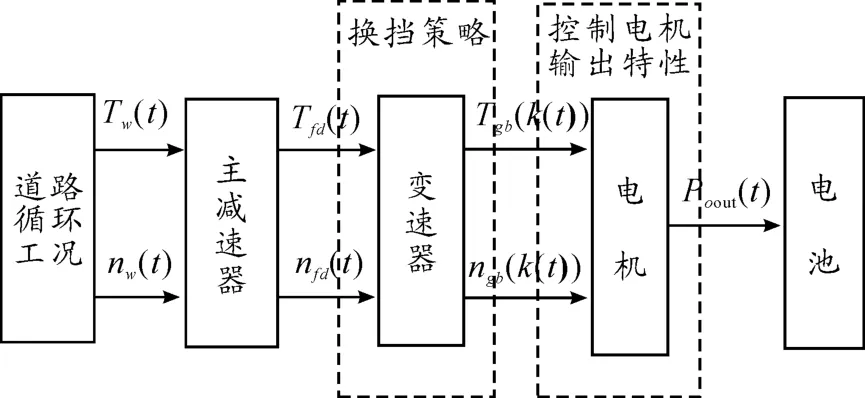

电动汽车1挡传动比必须满足汽车对爬坡度的要求

式(9)中:imin为传动系总传动比最小值;αmax为最大爬坡度;Tmmax为电动机最大扭矩(N·m)。

电动汽车2挡传动比必须满足最高车速:

式(10)中:imax为传动系总传动比最大值;nmax为电动机最高稳定转速(r/min)。根据整车参数可得:i1≥5.6,i2≤5.0

4.3 换挡规律

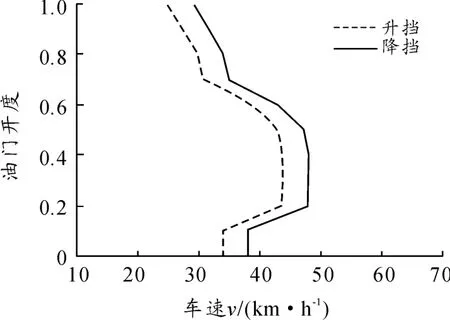

本文采用两参数换挡规律,根据不同的传动比制定不同的换挡策略,参考变量为汽车油门开度。在不同油门开度下计算出使电机处于最优效率时的挡位。为了防止换挡循环,降挡车速应当比升挡车速有一定的延迟。

图2为当1挡传动比为6.0,2挡传动比为4.0时,各油门开度下电机的效率曲线。为保证电机效率一直处于最佳,取不同油门开度下的交点作为换挡点制定换挡规律,如图3所示。

图2 各油门开度下两挡效率

图3 换挡规律

4.4 仿真分析与传动比确定

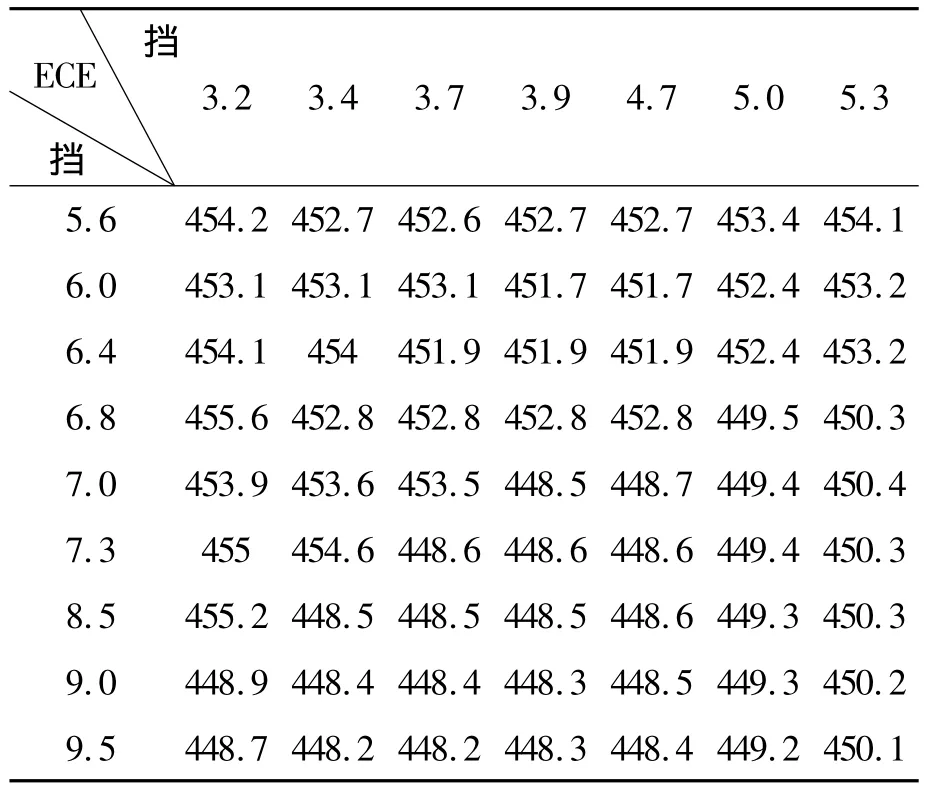

根据最高车速要求,采用ECE循环工况,选取在约束条件范围内的多组不同的传动比,通过分析仿真模型得到一个循环工况消耗的能量。

表3 各传动比下能量消耗

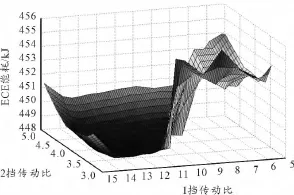

对表3中的数据进行3次多项式插值,得到如图4所示的能耗曲面。从图4中可以看出:两挡自动变速器的能耗曲面存在一个能耗较小的范围,在该范围内整车能耗较小,且变动幅度不大。综合考虑到两挡传动系统的动力性、经济性及变速器外形尺寸和加工难度,选取i1=7.3,i2=4.7,则其ECE循环工况能耗为448.6 kJ。

图4 各挡位能量消耗曲面

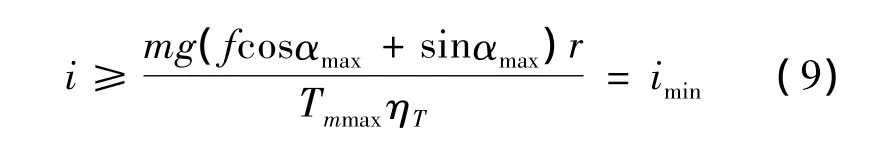

5 变速器齿轮轴系实体建模

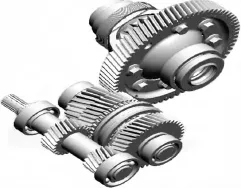

确定传动比的参数设计后,再对变速器的各齿轮轴的参数进行设计,主要确定各齿轮齿数以及轴的强度等[5-9],然后在Pro/E环境下建立变速器齿轮及轴的三维模型。

对于Pro/E关系式,系统存在一个变量t,其变化范围是0~1。可以通过(x1,y1)建立(x,y)的坐标,即为渐开线的方程,代码如下:

ang=t*90

s=(PI*r*t)/2

x1=r*cos(ang)

y1=r*sin(ang)

x=x1+(s*sin(ang))

y=y1-(s*cos(ang))

z=0

在Pro/E中利用已设计好的齿轮及轴的参数,建立渐开线齿轮的模型。

按照设计好的参数先建立各齿轮及轴的模型,然后对变速器进行装配,从而对变速器进行整体评价,对装配完成的模型检查是否存在干涉。由于变速器的零件较多,直接装备比较困难,所以为了方便,把相关零件装配成子装配体,然后把所有子装配体组合到一起组成总装配体(如图5所示)。为方便观察,图5中隐藏了变速去壳体以及换挡执行机构。

图5 变速器轴及齿轮模型

6 结束语

本文对纯电动汽车的动力系统参数进行了匹配研究,针对具体设计要求对电机与电池进行了匹配设计。分析了变速器的速比,并利用Simulik软件进行优化,根据优化结果应用Pro/E对变速器进行了实体建模。对于变速器的设计,还应当对齿轮轴系的强度进行校核。下一步的研究重点是采用ADAMS软件对其做进一步仿真。

[1]王心宏,郑琦巍,胡高嵩.某城市客车自动变速器的液力变矩器热负荷的计算[J].客车技术与研究,2013(3):18-20.

[2]崔海涛,李韶辉,黄东升.双离合自动变速器用油的摩擦特性评价[J].润滑与密封,2012(7):78-81,105.

[3]陈清泉,孙逢春,祝嘉光.现代电动汽车技术[M].北京:北京理工大学出版社,2002.

[4]余志生.汽车理论[M].4版.北京:机械工业出版社,2006.

[5]姬芬竹,高峰,周荣.纯电动汽车传动系参数匹配的研究[J].汽车科技,2005(6):22-24.

[6]李征,周荣.电动汽车驱动电机选配方法[J].天津汽车,2007(2):16-18.

[7]孙立清,白文杰,王仁贞,等,工况分析法再电动车辆设计中的运用[C]//中国电工技术学会电动车辆专业委员会第十次学术大会.[S.l.]:[s.n.],2002:27-34.

[8]廖承林,张俊智,卢青春.混合动力轿车机械式自动变速器换挡过程中的动力系统协调控制方法[J].机械工程学报,2005,41(12):37-41.

[9]李红朋,胡建军,陈曦,等.加速工况下湿式双离合自动变速器预换挡控制策略[J].重庆理工大学学报:自然科学版,2012,26(12):5-10.

[10]何忠波,白鸿柏,杨建春.AMT车辆频繁换挡的消除策略[J].农业机械学报,2006,37(7):9-13.

[11]陈庆樟,何仁.汽车再生制动系统机电制动力分配[J].江苏大学学报:自然科学版,2008,29(5):394-397.