肇源油田致密储层缝网压裂工艺研究与应用

2014-12-13张伟华

张伟华

(大庆油田有限责任公司第十采油厂,黑龙江大庆 166405)

肇源油田属于低孔、特低渗透油田,探明含油面积为42.72km2,地质储量为2029.75×104t。由于储层岩石致密,采用常规大穿透比整体压裂工艺[1]及水驱开发方式,油水井间难以建立有效的驱动体系,储量不能得到有效动用。为实现致密储量的有效动用,以及提高油田低效区块的开发效果,优选Y121-3区块开展特低渗透致密储层缝网压裂[2]工艺探索性应用试验。通过在储层内构建主裂缝和次生裂缝组成的“网状缝”系统[3],扩大了裂缝波及体积[4],改善了低渗储层的渗流能力,提高了单井产量,为同类型致密储层低效区块高效开发提供了技术指导。

目前,缝网压裂工艺在美国页岩气[5]开发方面取得了显著的成就;而近几年国内在缝网压裂研究上虽然进行了大量的室内模拟实验[6]及现场试验,也取得了一定的成果,但在缝网压裂工艺的使用条件、设计方法及控制工艺方面的研究和应用还相对较少。

1 试验区开发简况

肇源油田 Y121-3区块动用含油面积为3.0km2,地质储量为162×104t,平均孔隙度为12.8% ,平均空气渗透率为1.2mD,平均单井有效厚度为12.2m,发育4~7个层段。2004年7月,试验区采用350m×100m矩形井网形式投入开发,射开有效厚度为11.4m。累计投产采油井41口,注水井23口。2004年采用大穿透比压裂投产,采油井初期产量较好,单井日产油量达到2.4t,采油强度为0.21t/(d·m),但由于注水受效差,单井平均日产油量即下降到0.8t。2007年底,因单井注水压力高,注水不受效,注水井全部停注,累计注水量为33.23×104m3,累计注采比为5.21。截至2012年底,日产油量仅为0.26t,采油速度为0.14%,采出程度为2.58%。

2 方案优化设计

2.1 试验井选取

根据区块井网布置、采油井生产、储层发育情况,按照以下原则进行试验井优选。

一是压裂投产初期效果较好,产量递减快,目前产量较低;

二是改造目的层厚度较大,在平面上发育稳定,含油性较好;

三是固井质量良好,地面环境及保障系统具备大型压裂施工条件,采油井压裂后能够正常启抽生产。

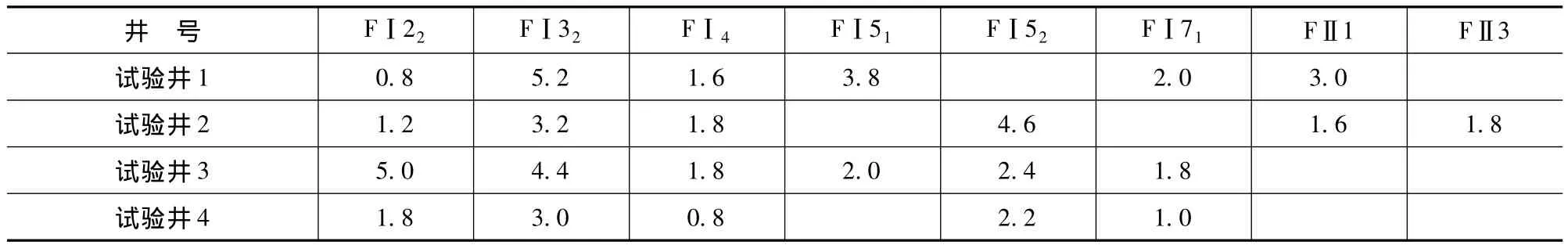

根据选井原则,在Y121-3井区选取了4口采油井为试验井 (表1),平均单井射开砂岩厚度为20.1m,有效厚度为15.7m,发育4~7段。

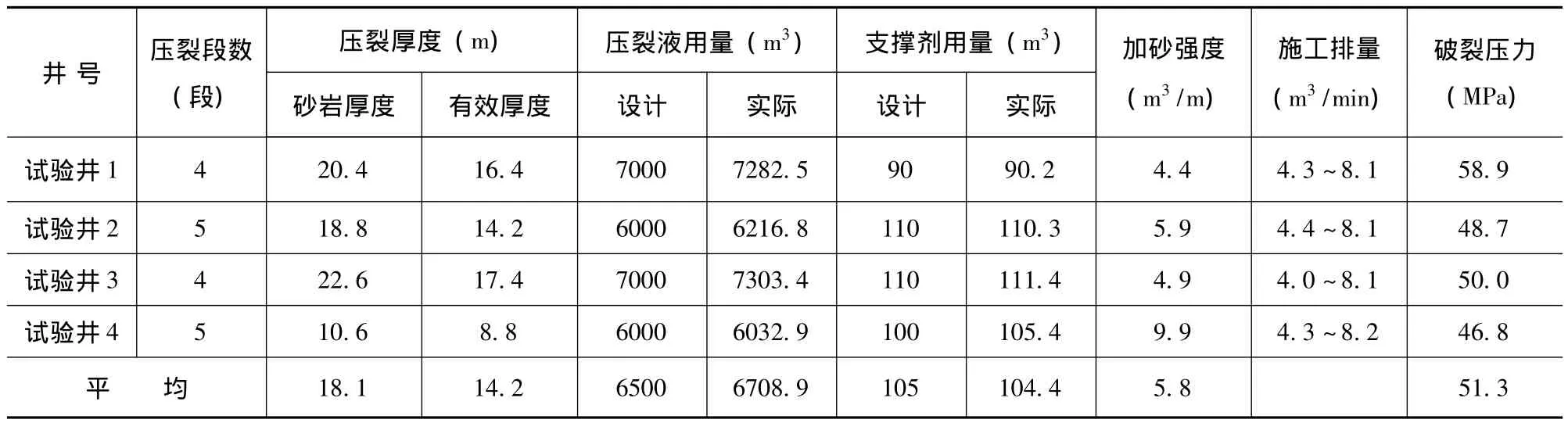

结合小层发育状况、隔层厚度和岩性特征,设计单井压裂4~5段,压裂砂岩厚度18.1m,有效厚度14.2m(表2)。

表1 Y121-3区块缝网压裂试验井基本情况表Table.1 The Y121-3 block joint basic information table of network fracturing test wells

表2 Y121-3区块试验井压裂层段组合情况表Table.2 The Y121-3 block test wells fracturing layer section combination table

2.2 缝网规模

按照“优化缝网波及范围、提高储层动用程度”的思路,以建立有效驱动体系为目的,结合井网形式、极限驱动距离和砂体发育状况,设计了单井缝网规模。

试验区基础井网采用350m×100m井网形式,结合该区块70m极限驱动距离、砂体发育状况及安全驱动距离,设计单井缝网规模为350m×160m,实现了对井区储量的有效控制。

2.3 压裂材料优选及用量优化

2.3.1 压裂液体系优选

依据不同阶段工艺控制要求,优选清水、滑溜水和改性瓜尔胶压裂液体系。清水、滑溜水压裂液体系作为前置液,采用“滑溜水—清水—滑溜水”复合段塞注入,利用其高摩阻、高滤失的特性,有利于提高井底净压力[7],增加裂缝复杂程度;携砂液选择改性瓜尔胶压裂液体系,实现缝网系统主缝的有效支撑。为实现缝网对单井控制储量的有效覆盖,依据缝网波及范围优化结果及裂缝参数模拟分析,考虑井网条件、砂体展布范围及储层厚度,结合数值模拟结果,确定单层压裂液用量为1000~2000m3。

2.3.2 支撑剂优选

Y121-3区块油藏埋深在1500~1700m之间,闭合压力在23~32MPa之间,结合试验工艺需求及支撑剂选用标准,为保证裂缝长期导流能力,优选粒径为0.425~0.85mm、抗压52MPa的陶粒作为压裂用支撑剂。

2.4 优化施工排量

依据净压力和施工排量之间的关系,在施工过程中提高施工排量,能有效地提高裂缝内的净压力,有利于缝网体系的形成[8]。扶杨储层最大与最小主应力差值一般在4~6MPa之间,为使裂缝扩展,净压力要超过主应力差值,综合考虑管柱承压能力、摩阻和压裂车组设备状况,确定施工排量为4.0~8.0m3/min。

2.5 配套工艺管柱

选择由K344-115-ZX型封隔器组成的多层坐压压裂管柱,管柱最高承压70MPa,单趟管柱最大过砂量150m3,能够满足大排量、多层段、大砂量的施工要求 (表3)。

表3 Y121-3区块试验井压裂设计基本情况表Table.3 The Y121-3 block test wells fracturing design basic information table

3 现场应用

3.1 现场实施情况

4口试验井实施缝网压裂施工,采用滑溜水—改性瓜尔胶压裂液、陶粒支撑剂共成功压裂18段,工艺成功率为100%;平均单井压裂液用量为6709m3,支撑剂用量为104.4m3(表4)。

压裂后采用5mm油嘴控制放喷,井口套压降至6.5MPa以下后采用10mm油嘴控制放喷,井口套压降至1.0MPa以下后起压裂管柱,平均单井一次性排出液量为2457m3,返排时间11天,返排率为36.6%。

表4 缝网压裂试验井压裂情况统计表Table.4 Statistics of network fracturing well fracturing test

3.2 效果评价

3.2.1 缝网压裂裂缝走向和规模

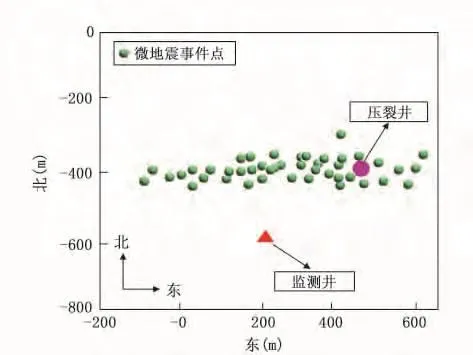

为确定缝网压裂工艺产生的缝网形态[9],进行了裂缝监测,确定了裂缝形态及走向,量化了裂缝规模。

Y121-3区块缝网裂缝方向为近东西向,与最大主应力方位基本一致。井下微地震监测到裂缝方向为北偏东85°~90°,地面微地震监测到左翼裂缝方向为北偏东265.4°~290.3°,右翼裂缝方向为北偏东82.5°~103.4°(图1)。

图1 试验井4层段微地震监测图Fig.1 Test wells 4 layers of micro seismic monitoring chart

缝网压裂形成了一定的缝网规模,但小于设计规模 (表5)。井下微地震[10]监测到压裂形成的缝网规模为355.6m×61.6m,地面微地震监测到缝网规模为521.9m×60.9m,设计规模为350m×160m,说明缝网压裂裂缝向东西向延伸规模较大,可达到设计要求;向南北方向延伸规模较小,未达到设计要求。

表5 缝网压裂试验井裂缝监测情况统计表Table.5 Joint statistics of network fracturing test well fracture monitoring

断层遮挡影响网络裂缝延伸,主缝方向易压裂窜槽。Y121-3区块被两条南北向断层遮挡,从微地震监测的裂缝走向看,由于断层遮挡,产生不均匀两翼缝,断层方向裂缝长度明显小于非断层方向。受左侧断层遮挡的试验井1号和试验井2号,左翼裂缝平均长度为196.4m,右翼裂缝平均长度为298.2m,长度相差101.8m;受右侧断层遮挡的试验井3号和试验井4号,左翼裂缝平均长度为304.3m,右翼裂缝平均长度为244.8m,长度相差55.5m;从监测井点压力变化看,同排采油井两个小层压力波动较大,波动幅度大于7MPa,监测井点液面到井口,说明人工裂缝已延伸至邻井。

根据11口监测井点压力变化情况,结合微地震解释成果,当监测压力波动幅度大于0.2MPa时,缝网波及该井。11口监测井中3口井6个层段压力波动幅度在0.2~0.8之间,微地震解释缝网均波及该层,但未压裂窜槽;两个小层压力波动幅度大于7MPa,微地震解释缝网波及该层,且有压裂窜槽的可能。

3.2.2 初期试验效果较好

从试验井初期效果及产液剖面测试资料看,缝网压裂工艺适合于致密储层采油井的重复改造,能够实现各储层的有效均衡动用。

试验井措施初期,平均单井日增液量为28.0t,日增油量为3.4t;1个月后日增液量为14.3t,日增油量为4.7t;目前已生产5个月,平均单井日增液量为6.5t,日增油量为3.7t,取得了较好的试验效果。

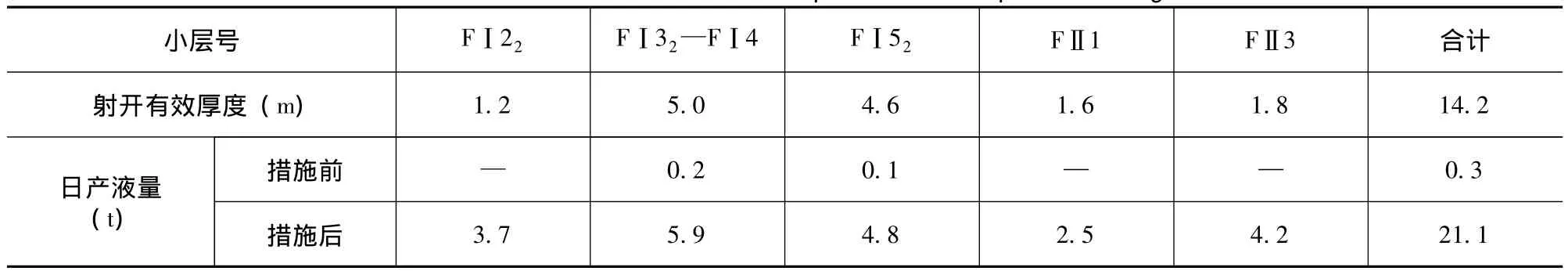

对比试验井措施前后产液剖面看 (表6),措施前仅有两个层段产液,措施后各个产层产液均得到有效改善,取得了较好的改造效果。

表6 试验井2产液剖面测试资料对比表Table.6 Test 2 well correlation of the produced fluid profile testing table

4 结 论

(1)现场试验结果表明,大规模缝网压裂工艺能够实现致密储层的体积改造,有效改善了肇源油田致密储层的渗流能力及动用状况,大幅度提高了采油井措施增产效果,对低渗透致密油田难采储量有效动用具有重要意义。

(2)与常规整体压裂工艺对比,缝网压裂工艺打破原井网的限制,通过预留驱替距离,以砂体整体改造为目标,最大限度挖掘储层的潜力,具有改造规模大、针对性强的工艺特点。

(3)由于试验井数较少,在选井选层方法及工艺方案设计评价上,还需通过扩大试验规模,依据试验监测成果和试验效果,完善总结、量化选井选层方法及工艺方案设计方法。

(4)从现场试验微地震监测成果看,形成的缝网主要沿最大主应力方位扩展,最小主应力方位规模相对较小;建议进行已存在人工裂缝条件下致密储层缝网产生机理研究,探索扩大缝网规模的有效控制工艺。

[1]周健,陈勉,金衍,等.裂缝性储层水力裂缝扩展机理试验研究[J].石油学报,2007,28(5):109-l13.

[2]雷群,胥云,蒋廷学,等.用于提高低—特低渗透油气藏改造效果的缝网压裂技术 [J].石油学报,2009,30(2):237-241.

[3]陈守雨,刘建伟,龚万兴,等.裂缝性储层缝网压裂技术研究及应用 [J].石油钻采工艺,2010,32(6):67-71.

[4]薛承瑾.页岩气压裂技术现状及发展建议 [J].石油钻探技术,2011,39(3):24-29.

[5]吴奇,胥云,王腾飞,等.增产改造理念的重大变革——体积改造技术概论 [J].天然气工业,2011,31(4):7-16.

[6]李传亮,孔祥言.油井压裂过程中岩石破裂压力计算公式的理论研究 [J].石油钻采工艺,2000,22(2):54-56.

[7]曹言光,刘长松,林平,等.应用断裂力学理论建立油气井压裂时岩石破裂压力计算模型 [J].西安石油学院学报 (自然科学版),2003,18(4):36-39.

[8]蔡明金,贾永禄,王永恒,等.低渗透双重介质油藏垂直裂缝井压力动态分析 [J].石油学报,2008,29(5):723-726,733.

[9]Cui Mingyue,Shan W enwen,Jin Liang,et al.In fracture explosive hydraulic fracturing fluid and its rheological study.SPE103807,2006.

[10]Martins J P,Leung K H ,Jackson M R,et al.Tip screen out fracturing applied to the Ravenspurn south gas field development.SPE 19766,1992.