户部寨气田复合排液采气技术研究与应用

2014-12-13李科社陈治军李晓芳

缑 芸,李科社,陈治军,张 媛,李晓芳

(1.中国石化中原油田天然气产销厂,河南濮阳 457162;2.陕西延长石油 (集团)有限责任公司研究院,陕西西安 710075)

户部寨气田位于河南省濮阳县户部寨乡境内,构造处于东濮凹陷中央隆起带北部文卫结合部,含气层段为沙河街组沙四段,气层埋深3200~3500m,上报含气面积10.3km2,天然气地质储量为42.07×108m3,气田类型为埋藏深、含气井段长、储层致密低渗、裂缝发育、非均质性强的断块层状气田,有卫351、卫79-9、文198、濮95、部11等5个开发区块,气田共32口投产气井。正常生产情况下,气井油套压差一般为2.0~3.5MPa,梯度为0.2~0.6MPa/100m,井底流压为2.4~6.5MPa,生产压差为3.1~7.2MPa,表明气井在生产情况下井筒积液比较严重。

由于气井产量低,携液能力差,减产停产现象时有发生,需要经常采取气举和泡排措施维持生产,其中气举是主导排液措施。气井产液虽不多,但由于井深等原因,气举过程中滑脱严重,需要较大的气嘴、较长的时间才能排除积液[1]。一般一口井需要用1×104m3的气嘴,气举在12小时左右。气田每天仅有3.6×104m3的高压气源,能同时气举3口井,一天最多气举6~7口气井,剩余井无法气举。

泡排是户部寨气田的辅助排液措施,由于单井气量低,泡排需要较长的时间才能发挥效果甚至无效;此外,该措施采取不定时加药,即使泡排有效,有效期也很短。目前大部分气井单井产量不足5000×104m3/d,泡排有效率较低[2]。

为了改变户部寨气田气举耗时长、泡排效果慢甚至失效的不利局面,通过研究,将气举和泡排两种技术结合起来,改进平衡罐加注药剂工艺流程,通过气举+小排量滴注泡剂,达到减小注气量、提高排液效率的目的。

1 复合排液技术研究

针对前期排液措施中存在的气举耗时长、泡排效果差的问题,将曾用于文23气田文留6号站气井清蜡的平衡罐 (容积为0.35m3,液位计共5格,1格表示容积为0.011m3,约为11kg)移至户部寨气田濮城二号站,效仿原清蜡采取的措施,利用“气举+泡排”复合措施进行排液。

1.1 应用思路

首先,改进平衡罐加注药剂工艺流程,在平衡罐连接注气流程的管线上,特别安装了小流量气嘴和小型针形阀,实现流量控制,使泡剂以小排量注入井内。

其次,泡剂与地层出液混合形成低密度泡沫液,采用连续气举将低密度泡沫液排出井筒,始终保持较小的井底流压,防止积液产生。

最后,通过气举+小排量滴注泡剂,达到减小注气量和提高排液效果的目的。

1.2 工艺流程改造

1.2.1 原始流程

原始流程采用泡排车定期井口加注,3~4天加泡剂1次,井口作业常受到天气、车况、路况等因素的影响。另外,该工艺排液周期长,排液不充分,措施后仍有部分积液留在井底,工艺流程见图1。

图1 原泡排+气举工艺示意图Fig.1 Original foaming+gas-lift process diagram

1.2.2 改进思路

文留6号站的平衡罐装置用于气井站内防蜡工艺 (图2),在文96-1井上发挥了很好的作用,平衡罐中注满药剂后,可以在站内注入清蜡剂,通过气举流程将药剂打入井筒。

图2 清蜡剂加注示意图Fig.2 Paraffin remover filling diagram

1.2.3 流程设计与改进

1.2.3.1 技术要求

(1)泡剂注入流量可以控制。

(2)泡排、气举两种措施,既可单独实施,也可同时进行。

1.2.3.2 流程设计

为达到以上技术要求,在平衡罐连接注气流程管线上,特别安装了小流量气嘴和小型针形阀,实现流量控制,流程见图3。站内可以实现泡排、气举措施的同步进行,且操作简单。此外,通过设定泡剂注入的流量,可以使泡剂小排量连续注入,实现井筒内的液体长期保持低密度状态,从而实现目标。

图3 泡剂加注流程示意图Fig.3 Foam agent filling flow diagram

1.3 参数优化

1.3.1 Turner临界流速模型

Turner模型公式为:

式中 ucr——气井临界流速,m/s;

σ——表面张力,N/m;

g——重力加速度,m/s2;

ρL——液体密度,kg/m3;

ρg——气体密度,kg/m3。

Turner模型公式适用于气液比大于1367m3/m3,流态属于雾状流的气液井[3]。

Turner模型公式中含有4个自变量 (ρg、g、σ、ρL)。在目前气井生产状况下,气体密度ρg约为26.4kg/m3,重力加速度g约为9.8m/s2,通过工艺措施无法改变大小。积液的表面张力σ约为0.07N/m,液体密度ρL约为1074kg/m3,通过气举措施不可以改变σ、ρL的大小,但通过泡排措施可以降低σ和ρL。

1.3.2 自变量σ、ρL的变化范围

表面张力测试显示,当液体中加入10-4浓度的泡剂时,其表面张力σ可以由0.07N/m下降到0.03N/m,当浓度继续上升时,表面张力σ不再降低[4](图4)。

图4 泡剂浓度与表面张力σ的关系图Fig.4 Relationship between foam agent concentration and surface tension

泡高试验显示,向清水中加入5mL泡剂,搅拌发泡后,液体体积由200mL上升到1100mL,ρL由1.0g/cm3下降到0.3g/cm3;向矿化度为9×104mg/L的地层水中加入等量泡剂后,液体体积由200mL上升到500~600mL,体积增加到原来的3~4倍,ρL由1.07g/cm3下降到0.35~0.45g/cm3。可见,泡剂对井筒液体的σ、ρL影响明显。

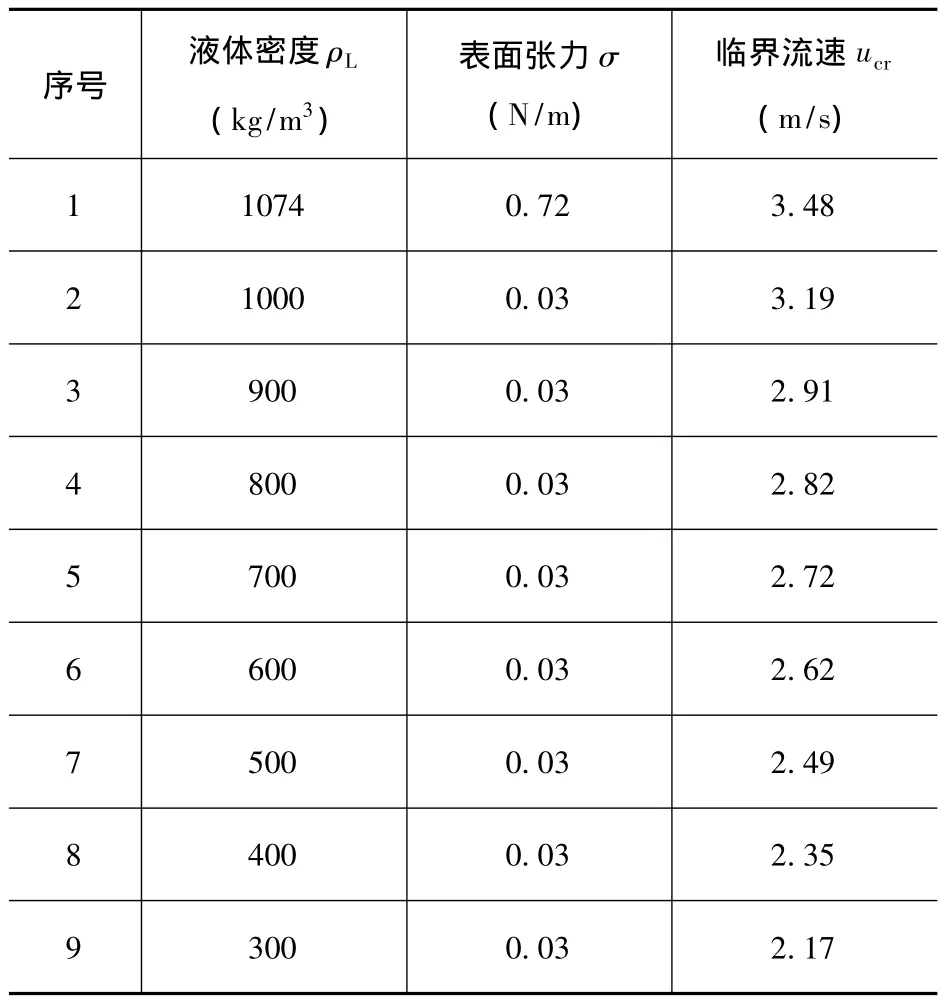

1.3.3 临界流速计算

假定井筒积液的密度ρL为1074kg/m3,加入泡剂后理想状态下液体表面张力由0.07N/m降低为0.03N/m[5],井底流压为5~6MPa,井底温度为131℃,气体密度 ρg为 26.4kg/m3,当 ρL由1074kg/m3降低到300kg/m3时,依据公式 (1)计算气井临界流速ucr。ρL与ucr的对应关系见表1。

表1 ρL与ucr的对应关系表Table.1 Corresponding relationship betweenρLand ucr

由表1可以看出,当液体的密度由1074kg/m3下降到300kg/m3时,气井的临界流速也由3.48m/s下降到2.17m/s,改变ρL可以大幅度降低ucr的数值。

1.3.4 临界流量计算

当井筒某一点达到临界流速时,临界流量可由公式 (2)计算[6]。

式中 qcr——气井临界流量,m3/d;

A——管路的横截面积,m2;

p——压力,MPa;

ucr——气井临界流速,m/s;

Z——天然气偏差系数,无量纲;

T——温度,K。

以部10井为例,2010年11月18日生产数据显示,油压、套压分别为0.98MPa、4.6MPa,井底流压为5.49MPa,油管内径为50.8mm,井底温度T为131C°,井筒梯度为0.19MPa/100m,自产气量为0.88×104m3/d,产液量为2.7m3。天然气偏差系数Z为0.9721,积液密度降低后,气井ucr、qcr变化对应数值见表2。

由表2可以看出,临界流速ucr下降后,临界流量qcr逐渐减小,由于气井自产气量为0.88×104m3/d不变,注气量可以相应降低。如果积液密度低于0.5~0.6g/cm3以下,注气量可以减少5000~6000m3,而且不影响气井稳定带液,较目前可节约30%~35%的注气量。

表2 ucr与qcr的对应关系表Table.2 Corresponding relationship between ucrand ucr

2 现场应用

2.1 选 井

以部1-25井为对象进行现场应用试验。目前该井的维护主要靠高压气气举和泡排剂排液。气举时先向井内加入25kg泡剂,再采用10000×104m3/d的气嘴,每次气举12小时以上,套压从4.8MPa降至3.2MPa。排液采气后日均产气量可达3000m3,增产1500m3;但是,排液后气举稳产时间短[7]。部1-25井气举时生产数据如表3所示。

表3 部1-25井气举生产数据表Table.3 Production data of Bu 1-25 well gas lifting

2.2 试验前准备工作

2.2.1 理论计算

根据上述参数优化方法进行理论计算[8],见表4。试验前该井各项数据为:油压、套压分别为0.8MPa、3.4MPa, 流 压 为 3.99MPa, 温 度 为124.7℃,相对密度为0.62,偏差系数为0.9750。根据经验,加入泡剂后液体密度降低一半效果已达到,因此定为7000m3气嘴。

表4 部1-25井试验前计算表Table.4 Calculation sheet of Bu 1-25 Well before testing

2.2.2 现场准备工作

(1)清扫:用清水洗净平衡罐,清除罐内残留物。

(2)预膜:往平衡罐中注入25kg泡剂和100kg水 (泡剂浓度为20%);然后用高压气加压(针阀全开),全部顶替到部1-25井的复线中;最后用10000m3气嘴注气1.5小时,对复线进行预膜。

(3)准备:10000mm、700mm、550mm限流气嘴3个,以及普通2mm、3mm、4mm、5mm气嘴4个。

5月31日10∶00 向平衡罐中注入25kg泡剂和100kg水 (泡剂浓度为20%),然后用10000m3气嘴气举2小时对管线进行预膜。6月1日起开始对部1-25井进行平衡罐复合排液采气技术试验。

2.3 现场试验情况

2.3.1 第一次试验

6月1~23 日每天向井内注入20%浓度的泡剂溶液50kg(10kg纯泡剂),使用7000m3气嘴连续气举。由于压缩机停机,9~11日、14~20日暂停试验。

2.3.2 第二次试验

在第一次试验基础上,再次进行理论计算,如表5所示。

试验前,部1-25井各项数据为:油压、套压分别为0.8MPa、2.4MPa,流压为2.7MPa,温度为 125℃,相对密度为 0.62,偏差系数为0.9824。

表5 部1-25井第二次试验计算表Table.5 The second test calculation table of Bu 1-25 well

通过计算,在液体密度降低一半时,部1-25井临界带液气量在12000m3左右,若自产气量为7000m3,注入气量达到5000m3即可;因此,将气嘴由7000m3调整为5500m3。

6月24~29 日每天向井内注入3%浓度的泡剂溶液180kg(5kg纯泡剂),使用5500m3气嘴连续气举。

2.4 应用效果评价

通过不断减小气嘴、调整泡剂浓度,最终达到5500m3气嘴注气配合3%浓度的泡剂溶液180kg的工作制度,部1-25井日产液量达到1.1m3,日注气量减少0.5×104m3,气量最高1.63×104m3/d,平均纯产气量为0.68×104m3/d,增加0.16×104m3,套压最低降至2.3MPa。单井注气量降低39.2%,单井流压降低31.6%。

通过采取复合排液措施,实现了泡排、气举措施的同步进行,不仅改善了积液井的井筒流态,同时降低了积液井连续携液的注气成本,达到了预期目标。

2.4.1 气量对比

在第一次试验期间,该井油压、套压分别为0.8MPa、2.4MPa,平均日产气量为 0.6994×104m3,日产液量为0.55m3。

在第二次试验期间,该井油压、套压分别为0.8MPa、2.6MPa,平均日产气量为 0.7049×104m3,日产液量为0.3m3。

2.4.2 流压对比

为了充分证明平衡罐排液采气能有效降低液体对井底的回压,分别在部1-25井注气和在停注的情况下进行测试。

试验前,该井注气时,流压为3.99MPa,流压梯度为0.1MPa/100m;停注时,流压为5.72MPa,流压梯度为0.75 MPa/100m。

试验期间,测试该井注气时,流压为2.68MPa,流压梯度为0.05 MPa/100m;停注时,流压为3.98MPa,流压梯度为0.13 MPa/100m。

数据表明,采取措施后部1-25井流压及流压梯度有明显下降。

2.4.3 措施有效期对比

试验前,部1-25井停注5~6小时后气量开始降低,2小时后套压逐渐升高,24小时恢复至气举前套压,气举时间长,但效果一般。

6月9日11∶00至6月11日11∶00,试验期间气量保持在0.6×104m3左右,套压上升了0.3MPa。6月29日15∶30第二次试验停止,气量缓慢下降,至7月5日关井时仍有0.5×104m3,如表6所示。

表6 部1-25井试验前后生产数据对比表Table.6 Production data comparison before and after the experiment contrast table of Bu 1-25 well

3 结论与建议

3.1 研究结论

(1)平衡罐排液采气能有效提高排液采气的效率。在气举过程中,使用小气嘴气举能达到与大气嘴同样的效果。

(2)使用平衡罐排液采气能显著降低井底压力,较彻底地排出井底积液,提高气井产能。

(3)使用平衡罐排液采气,即使停止注气,也能有效减缓气井积液的速度,使气井能够长时间稳定生产。

3.2 存在问题

由于平衡罐进气口压力大于出气口,造成泡剂注入流量大,未能实现泡剂滴注。

3.3 建 议

(1)优化改进平衡罐连续排液流程,在气嘴套下游新建一个汇管,将平衡罐的进气口和每个注气管线相通,保持平衡罐进出口压力平衡,实现泡剂连续滴注,提高排液效果。

(2)继续扩大试验范围,摸索最佳参数。

[1]乐宏,唐建荣,葛有琰,等.排水采气工艺技术[M].北京:石油工业出版社,2011:56-103.

[2]刘成林,左新华.低渗砂岩气藏开采工艺技术 [M].北京:石油工业出版社,2001:62-85.

[3]杨川东.采气工程 [M].北京:石油工业出版社,1997:119-219.

[4]杨川东.四川气田排水采气的配套工艺技术及其应用 [J].天然气工业,1995,15(3):35-69.

[5]王鸿勋,张琪.采油工艺原理 [M].北京:石油工业出版社,1995:68-97.

[6]张育林,余树良.采气 [M].北京:石油工业出版社,1989:36-87.

[7]孙伦友,孙家征.提高气藏采收率的方法和途径[J].天然气工业,1992,12(5):104-138.

[8]赫恩杰,张丽华,吴江辉.凝析气井动态分析方法及应用 [J].断块油气田,1996,3(4):32-37.