基于ANSYS的大摆锤减速机的选型与安装

2014-12-13赵九峰

赵九峰

(武汉顺源游乐设备制造有限公司,武汉 430034)

引言

减速机主要应用在包括煤矿、电厂、工程机械等一切与传动相关的领域,其工作的环境一般较为复杂,起的作用也十分重要,一旦出现工作不正常或者失效的情况,后果不堪设想[1],特别是在游乐设备行业。减速机的选型和安装,是保证减速机正常工作的前提。

大摆锤的悬臂驱动组件主要由电机、减速机和小齿轮组成,通过小齿轮与回转支承齿轮的配合,带动悬臂回转支承绕中心轴转动。每隔一定周期,变换一次驱动力矩方向,在周期性的驱动力矩作用下,小摆锤悬臂的向上位移不断增大,当摆角达到设计要求时,不再施加驱动力矩。

大摆锤摆动过程中,相当于一个蓄能器,因此只要能够启动悬臂摆动,通过来回多次驱动,即可达到预定摆角。在减速机输出小齿轮驱动回转支承大齿轮的啮合传动的过程中,相互之间会产生较大的切向力、径向力,这些力产生弯矩和扭矩。仅对大摆锤启动时的驱动载荷特性进行分析,依此选择相应的减速机和确定合理的安装位置。

ANSYS软件作为一种大型通用的软件,已成为CAE分析的主流软件,通过ANSYS对减速机输出轴的弯矩和扭矩进行模拟,并对计算结果进行评价,可以缩短设计周期,减少设计成本[2]。

1 大摆锤的载荷特性分析

大摆锤的力学模型如图1所示。

图1 大摆锤的力学模型

设大摆锤悬臂摆动部分的质量(包括乘人)为m,摆动部件质心到摆动轴心的距离为r,大摆锤整个摆动部分(包括乘人)对摆动轴心的转动惯量:

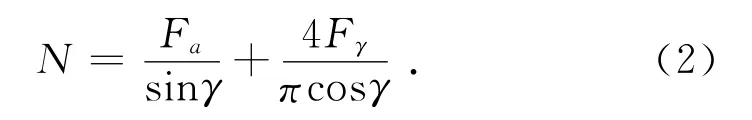

悬臂摆动启动时,回转支撑装置中,滚动体承压方向一致,对回转支承的总压力[3]:

式中:Fa为回转支承承受的轴向力;Fγ为回转支承承受的径向力;γ为回转支承的压力角。

悬臂摆动过程中,需要克服的回转摩擦阻力矩[2]:

式中:μ为回转阻力系数,对于滚球式回转支承,值为0.01;D为滚道平均直径。

悬臂回转支承与水平面成90°,在启动时会形成坡道阻力矩:

式中:g为重力加速度,值为9.8m/s2;θ为大摆锤启动的回转角度。

悬臂摆动过程中,需要克服惯性阻力矩:

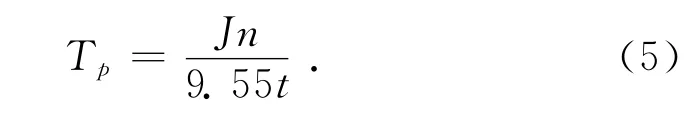

式中:n为悬臂驱动的回转速度;t为悬臂启动时间。

则大摆锤启动过程中,需要克服的回转阻力矩:

减速机通过小齿轮,驱动回转支承大齿轮做回转运动,减速机需要的输出扭矩:

式中:f为减速机峰值扭转系数,大摆锤减速机承受的交变载荷,取值1.25;x为减速机的数量;i为悬臂驱动小齿轮与回转支承的传动比。

减速机的输出扭矩:

式中:[T]为减速机许用输出扭矩。

减速机输出轴末端连接小齿轮,通过齿轮传动带动大摆锤悬臂做往复摆动,因此对减速机进行受力分析,需对齿轮传动做受力分析。

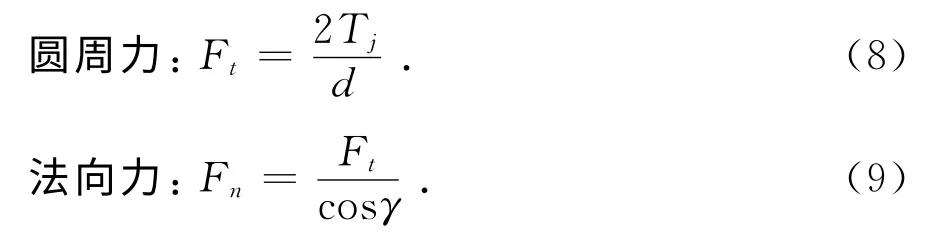

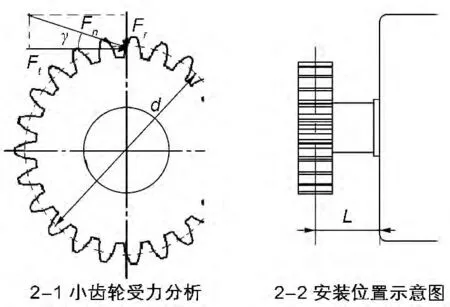

齿轮传动一般均加以润滑,啮合轮齿间的摩擦力通常很小,计算轮齿受力时,可不予考虑[4]。沿啮合线作用在齿面上的法向载荷Fn垂直于齿面,为了计算方便,将法向载荷Fn分解为2个相互垂直的分力,即圆周力Ft与径向力Fr,如图2所示。由此可得:

式中:Tj为减速机小齿轮传递的扭矩;d为小齿轮的节圆直径。

减速机需要的输出弯矩:

式中:L为法向力作用线到输出轴根部的距离。

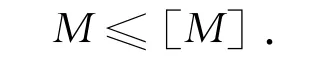

减速机的输出弯矩:

式中:[M]为减速机许用输出弯矩。

图2 减速机载荷分析

2 实例验算

本文以32座大摆锤为计算对象,由2台电机和减速机驱动悬臂摆动,其摆动部分的质量(包括乘人):m=1.66×104kg;摆动部件质心到摆动轴心的距离:r=9.3m。

数据代入公式(1),求得大摆锤摆动部件的转动惯量:

由于大摆锤悬臂的回转支承为对称安装,回转支承承受的轴向力Fa=0,回转支撑的齿轮为标准齿轮,压力角γ=20°;悬臂启动过程中,摆动的角度和速度都很小,悬臂回转支承承受的径向力为是摆动部分的重力,即:Fγ=mg。

数据代入公式(2),求得大摆锤回转支承的总压力:

回转支承滚道直径D=1.25m,数据代入公式(3),求得摩擦阻力矩:

大摆锤启动的回转角度θ=5°,数据代入公式(4),求得坡道阻力矩:

大摆锤启动的转速n=1.0r/min,启动时间t=3.5s,数据代入公式(5),求得惯性阻力矩:

由公式(6)可得大摆锤启动过程中,克服的回转阻力矩:

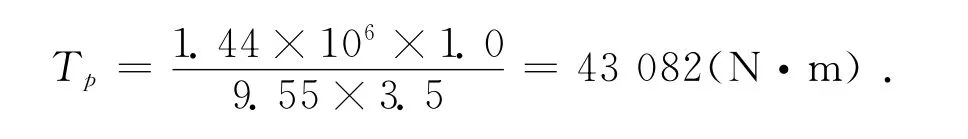

悬臂驱动小齿轮与回转支承的传动比i=4.39,数据代入公式(7),求得减速机输出扭矩:

选取某企业生产的10号减速机,许用输出扭矩[Tj]=31 000N·m,满足大摆锤驱动的设计要求。

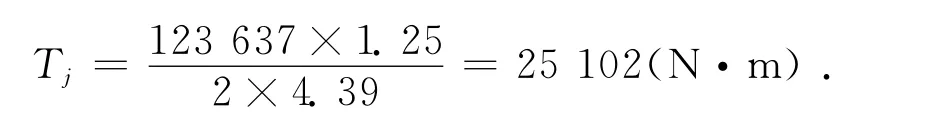

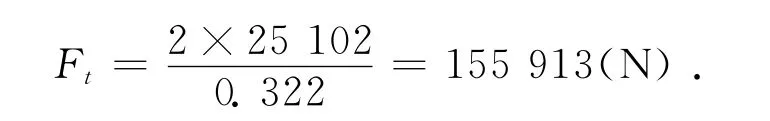

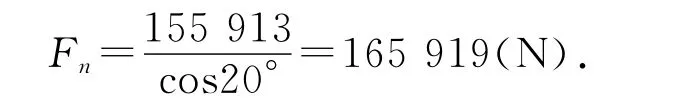

减速机输出轴小齿轮的分度圆直径为d=0.322 m,数据代入公式(8),求得小齿轮的圆周力:

由公式(9),小齿轮的法向力:

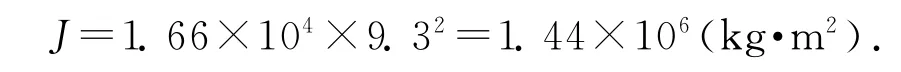

10号减速机许用输出弯矩[M]=15 319N·m,由公式(10)得减速机输出轴小齿轮的安装距离:

计算结果表明:法向力作用线到输出轴根部的距离不大于92mm 时,减速机可正常工作。

由以上分析可知,当弯矩达到许用弯矩时,扭矩还有一定的余量,为了使减速机的扭矩和弯矩有相同的余量,即若减速机发生破坏,扭矩和弯矩同时达到许用值。此时由公式(8),求得小齿轮的圆周力:

由公式(9),小齿轮的法向力:

由公式(10)得减速机输出轴小齿轮的安装距离:

结果表明,为了保证减速机的效能发挥到最大,法向力作用线到减速机输出轴根部的距离应不大于75mm。

3 减速机的有限元分析

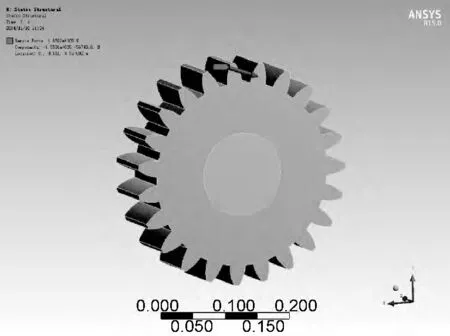

采用ANSYS有限元方法,对减速机进行分析计算,利用三维软件Solidworks建立输出轴和小齿轮的三维实体模型,并导入ANSYS中,然后在输出轴根部施加刚性约束,在小齿轮啮合面上施加圆周力和径向力。载荷与约束如图3所示。

图3 减速机小齿轮的载荷与约束

减速机小齿轮输出轴的扭矩和弯矩计算结果,如表1所示。

表1 小齿轮输出轴扭矩和弯矩计算结果

由表1可知,扭矩的仿真结果和理论解一致,弯矩的仿真结果和理论解误差很小(0.4%)。表明计算结果的可靠性。

4 结论

利用ANYSY 软件,对减速机输出端的弯矩和扭矩分析,由第2节实例计算结果,进行计算对比,如表1所示。

1)基于通用有限元分析软件ANSYS,建立了减速机输出轴和小齿轮的三维模型,模拟了大摆锤在启动工况下,减速机承受的扭矩和弯矩。

2)通过仿真计算结果与理论值的对比,表明理论计算结果与仿真模拟结果相吻合,表明计算结果的可靠性。

3)计算结果表明,保证减速机安装位置,才能使减速机的效能发挥到最大。

通过理论计算和仿真模拟,为大摆锤减速机的选型和安装,提供了较重要的理论依据。减速机的选型还需进行发热验算等,本文不再累述。

[1]姚海明,王会刚,刘伟,等.基于ANSYS主减速器壳应力及模态分析[J].机械设计与制造,2010(3):135-136.

[2]雒晓兵,许可芳,王均刚.基于ANSYS分析的减速器输出轴设计[J].机械研究与应用,2013(6):34-36.

[3]张质文等.起重机设计手册[M].北京:中国铁道出版社,1997.

[4]濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,2006.