皮带机机尾及转载机拉移装置的研制

2014-12-13杨泽民

杨泽民

(汾西矿业集团设备修造厂,山西 介休 032000)

引言

SZB730/75型转载机自重约15t,长25 m;DSP100/63/125可伸缩带式输送机机尾重约5t,长度16m。其落地段与底板完全接触,摩擦系数大,底板对转载机的滑动摩擦力是拉移时的主要阻力。针对SZB730/75型转载机、DSP100/63/125可伸缩带式输送机移动困难的问题,经过多次深入煤矿井下现场,观察与测量,同时参照工作面液压支架与刮板输送机移动的工作原理,决定对SZB730/75转载机、DSP100/63/125 可伸缩带式输送机机尾的拉移装置进行设计和改进。

1 传统移动方式存在的问题

SZB730/75转载机、DSP100/63/125可伸缩带式输送机是综采工作面常用的运输设备,随着工作面的推移,要不断向前移动。但一线职工反映传统移动方式存在诸多问题:

1.1 预埋固定桩拉移方式存在的问题

1)回采中,运输巷道压力不稳定,经常出现底鼓现象,固定桩受底鼓影响,容易变形。另外,运输巷铺设有顺槽皮带和运输轨道,导致固定桩位置难以选择。

2)受转载机机尾上料段长度的限制,每割一刀煤,就得移一次转载机,移转载机时,为了减轻拉移重量和阻力,工作面就得停止生产,每天消耗3~4h,直接影响产量。

3)移转载机需要的人员多,如果阻力过大,固定桩容易被拉坏,造成事故。

4)转载机每移动80m 左右,固定桩就得从新预埋一次,固定桩与转载机之间无轨道,材料、配件需要工人劳动强度大,给生产带来很多安全隐患。

1.2 采用端头支架推移方式存在的问题

端头支架推移适用于SZZ系列重型转载机的推移,从结构上来说,不适用SZB730/75 转载机、DSP100/63/125可伸缩带式输送机机尾的推移。此外由于受运输巷道顶低板压力大的影响,巷道状况普遍较差,加上淤水淤煤,致使端头支架推移困难,有时会使生产陷入瘫痪状态,因而弃用端头推移方式。

1.3 采用单体支柱推移方式存在的问题

在SZB-730/75顺槽用刮板转载机机尾处用两个单体支柱辅助移动,一头与工作面支架支撑,一头与机尾支撑。由于转载机机尾无着力点,单体支柱只能顶在机尾护罩上,导致机尾损坏。此外因单体支柱与机尾无固定点而易打滑,在安全隐患,违反煤矿安全生产规程存,该操作方式已经停用。

1.4 采用调度绞车拉移方式存在的问题

1)用JD-1.6(25)型调度绞车拉移装载机、皮带机机尾最大问题是不安全。拉移能力小,无法移动超重型转载机。

2)消耗材料,绞车钢丝绳需要经常检查更换,消耗钢丝绳比较多。拉移方式效率低、安全隐患多。

3)运输安装不方便,绞车不易固定。且绞车外形尺寸大,影响行人通过和设备的进出。

4)工作效率低,由于被拉移设备重量大,清理浮煤工作量大,开绞车时需要将工作人员撤出。在生产班拉转载机每次需一个半小时左右,严重影响生产。

5)牵引方向与机尾移动方向形成一个夹角,牵引阻力大,机尾容易拉变形,且安全系数较低。不能满足快速推进,大规模生产的要求,严重制约综采面推进与运输巷道可伸缩带式输送机机尾移动协调的技术难题。

针对以上存在的问题,为实现综采工作面安全高效的推移,汾西矿业集团设备修造厂经过多次论证,研制了转载机及可伸缩带式输送机机尾拉移装置。并在集团公司贺西、紫金等煤矿综采工作面的生产中取得理想效果。

2 设计方法

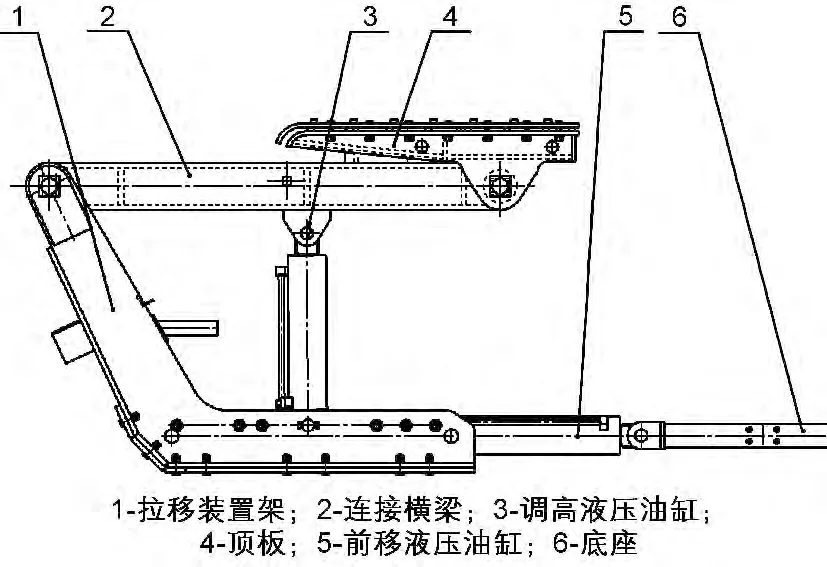

拉移装置(如图1 所示)。主要由底座、拉移装置架、液压油缸等组成。采用整体焊接主机架,提高了机架钢度。根据皮带机和巷道宽度确定拉移装置的总宽,拉移装置的高度根据运输巷高度来确定,高度可适应一定范围巷道高度的变化。

图1 拉移装置

1)底座。用25 mm 钢板焊接而成,高200mm,宽400mm,长2 500mm,强度满足使用要求,采用左右分体式结构,方便井下运输。

2)拉移装置架。用于液压缸与连接横梁之间,起支撑作用。

3)液压油缸。为了增加拉移的力量,液压油缸选用大缸径的千斤顶。前移、调高、侧移均采用了液压油缸为执行元件。为了方便使用,采用工作面乳化液泵站作为动力源。液压系统管路接头都采用通用接头,安装维修极为方便。

根据牛顿第三定律中的力的作用与反作用之间的关系,实现皮带机机尾与转载机的前移。

为了适应井下巷道变化,拉移装置设有调高和水平的机构。增加了一次拉移的行程,在拉移装置架底座与连接横梁每侧安装1 个液压千斤顶,尾部与尾部用销轴刚性连接,3个液压千斤顶共用1个控制阀,同时供液。以高压乳化液为动力,泵站出口压力为31.5 MPa,其液压系统工作压力为20MPa。

在拉移机过程中,采煤机可以连续运转。液压泵站向输送机机尾拉移装置提供液压能,控制元件调高液压缸、侧移液压缸和拉移液压缸的伸缩,使整体机尾和自移装置互为支点,交替前移,拉移距离长时,还可实现整体机尾的连续自移,具体操作步骤如下:

1)工作面液压泵站向调高千斤顶供液,调高千斤顶活塞杆伸出,拉移装置撑住顶板和底板,形成一个固定点。侧移千斤顶供液,侧移千斤顶活塞杆伸出,撑住巷道侧壁,微调整拉移装置的偏移位置。

2)工作面液压泵站向拉移千斤顶供液,连接立柱底座与转载机的拉移千斤顶活塞杆收回,以立柱底座为支点,把转载机向前推移。

3)当拉移千斤顶活塞杆完全收回后,转载机停止移动,完成一个拉移行程。此时液压泵站向调高千斤顶供液,将调高千斤顶活塞杆缩回,拉移装置程自由状态,下落在底板上。

4)液压泵站向拉移千斤顶供液,拉移千斤顶活塞杆伸出。由于转载机或皮带机机尾对地摩擦力大于拉移装置对地面摩擦力,拉移装置向前移动,完成一次拉移循环。这种推移装置在转载机及皮带机机尾移动过程中,每前进一步立柱支撑顶板一次。

因为该装置具有自移、调偏和校直等功能,可满足工作面日进17m 以上的使用要求,其适用于胶带宽度0.8m 和1m 的带式输送机,槽宽730 mm、764mm、800mm 的转载机;因此它是适用于综采工作面的顺槽设备。

同时,该拉移装置具有结构简单、操作简便、性能可靠、轻便灵活等优点,在生产应用中得到快速的推广,具体性能特点如下:

1)整体结构强度高,拉移力度大,拉移机尾动作迅速,实现了机尾的连续性移动,提高了工作效率。

2)结构合理,拆装运输方便,操作简单,移动灵活。对巷道顶底板压力小,适应性强(适应煤层倾角±10°),拉移时可有效保证巷道顶底板的完整性。

3)拉移装置采用了螺栓连接和铰接的结构方式,便于安装、撤除和维修。结构件全部采用焊接件,生产制造方便,供货周期短。

4)快速、连续性的移动机尾,大大减轻了工人的劳动强度,缩短了生产准备时间,提高了生产效率,有利于安全生产。

5)整体机尾和拉移方式有效的降低了机尾偏移输送机中心线造成胶带跑偏事故,改善了输送机机尾的运行状况。

6)拉移装置使用工作面液压泵站提供的液压能,液压系统简单可靠,便于维护和操作,节省了设备投资费用。

3 结语

拉移装置的成功开发,实现了运输巷道设备的快速、安全移动。综采工作面的生产效率得到了提高,排除了转载机移动时的重大不安全隐患,并可在矿区进行推广,具有良好的经济和社会效益。

目前,已生产5台套该拉移装置,分别在汾西矿业集团贺西煤矿、双柳煤矿和曙光煤矿投入使用,收到了良好的效果,深受用户好评。满足了工作面快速推进需要,保证井下巷道运输的畅通。

通过本项目的实施,培养一支具有创新思维和设计水平的研发队伍,全面提高公司的设计研发水平。

该拉移装置的使用,降低了一线工人的劳动强度,提高顺槽皮带机机尾和转载机移动的安全性,是综采工作面较为理想的配套设备。

[1]崔希贤.PKl200 型带式输送机自移机尾的研制[J].煤矿机械,1998(8):32-33.

[2]金毅.带式输送机自移机尾的研究[J].煤,2007(7):10-11.

[3]曹宏伟.超长运距超重型顺槽刮板转载机的设计及应用[J].煤矿机电,2003(2):12-13.