X射线荧光光谱法测定矿石中主次成分研究

2014-12-12王法春吉林省冶金研究院吉林长春130022

王法春(吉林省冶金研究院 吉林 长春 130022)

绪言

在实验分析数据中,检测的矿质元素有有氧化铁、氧化铝、氧化镁、过氧化钠,氧化铝与氧化镁,基于对不同的温度检测的误差有一定差距,为了保证数据的有效性,在温度控制上界定中值取定。

一、实验部分

1.主要仪器和试剂

基于仪器功率的选定采用X射线荧光光谱仪器的有用功率为3000W,在正常工作条件下,保证正常的运行功率。采用的试剂为四硼酸锂,状态为无水液态,在正常条件下,保持在坩埚钳内650℃下恒定灼烧四十分钟,使灼烧的物质处于稳定状态;其他类的固体为KNO3,剩余在液态物质为溴化铵。

2.实验方法

将X射线荧光光谱仪处于正常工作功率条件下,在天平上称取。0.2g硝酸铵,0.04g溴化铵,0.6g四硼酸锂,0.04g三氧化二钴,0.8g氖气;取200ml酒精将0.1g硝酸铵与酒精混溶,静止3分钟后用玻璃棒搅拌,剩余0.1g硝酸铵至于坩埚内灼烧,待与氧气氧化后与溴化铵蒸发出的溴气接触,最后将其产物涂覆在X射线荧光光谱仪熔片上进行检测。

3.分析条件

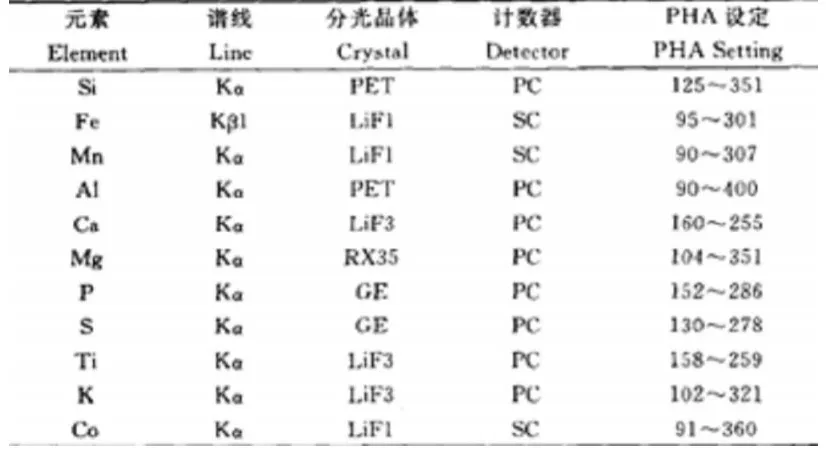

根据实验矿石依据中的主要成分进行检测,具体的检测成分如图1所示。含有的物质种类有硅铁锰铝钙镁磷硫钛钾钴,谱线测试种类测试的颜色为钾,分光晶体采用的有PET、LiF1、GE、LiF1以及RX35,计数器采用计算机计数,PHA设定的界定值在90—400之间,2θ变换角度的0—180°之间,积分时间为10—60s。

4.校准样品的制备

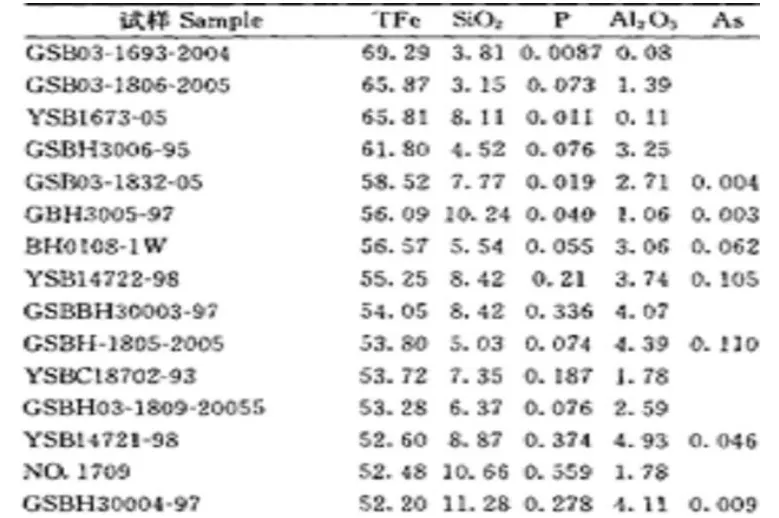

在校准样品制备上按照国际参照标准进行样品的测定,具体测定组成成分含量如图2所示。试样的参考品类有总铁,二氧化硅,磷,三氧化二铝,砷,过氧化钠,锌,铅,氧化锰,氧化钙,二氧化钛,五氧化二钒,铜。在国标参照范围内总铁在不同检测含量成分中含有的总量参数不一,在GSB中总铁的含有量为69.29,在BH参照标准中含有量为56.67,在YSB中参照的含有量为52.60,在测定矿石含量的标准值要求取有效数值的平均数。

图1 检测矿石内的物质种类

图2 测定组成成分含量

二、结果与讨论

1.熔片制备

(1)预氧化及氧化剂硝酸铵的用量

矿石检测成分中预氧化的物质种类有氧化铁、氧化铝、氧化镁、过氧化钠,氧化铝与氧化镁的熔点较低,在氧化过程中已形成致密的氧化物薄膜,有效提高了氧化物的固性。

(2)熔样温度

在熔样温度上主要是为了保证在实验测试分析中保证铁矿石内采集到的数据参数与参照的标准数值误差保证在允许范围内,在温度上的界定范围值保持在980—1200摄氏度范围内,假设温度低于980℃时,铁元素的强度就会减弱20%,检测数据的精确度高度8%,但温度高于1200℃时,锰镁铝等元素的强度就会增加。

(3)熔样时间

本实验熔样前静置时间为15min,后静置时间为5min。

(4)脱模剂

在采取实验的过程中,脱模剂通常采用溴化铵作为统一原料,主要是因为该脱模剂稳定性较强,并且流动性较强,对于一般性能的熔片的破坏程度较小。

(5)熔剂

选用混合的熔剂为Li2B4O7和LiBO2,在混溶比例上按照3:2和5:6的比例进行配置,其中在混溶比例3:2的参照标准下,熔剂的溶解性较强,但在灼烧过程中熔点较低,一般适于检测铁矿石内的检测数据,为了提高在检测实验过程中,铁元素的精确性,保证稀释比例为1:3,这样能提高检测数据结果,保证数据误差比在0.86%范围内。

2.谱线重叠校正

通过对测试实验的溶液稀释后,在熔融状态条件下,消除了其他元素对矿质元素的干扰。但是在整体性能上仍存有谱线重叠的区域,在本实验纠正中采用的是回归分析修正系数的方式,使重叠部分区域减少。

3.检出限

在实验过程中对多个低含量的实验分析值做了指定性测试分析,其中针对的矿质元素主要有二氧化硅、氧化锰、氧化锌、三氧化二铁、铜单质以及铅单质,检出限值依次为0.003,0.001,0.2,0.085,0.04,0.03,检出限强度针对不同的矿质元素检测的数据值不同。

4.精确度

实验测试分析数据中,对元素精确度检测结果按照国际标准制定,其中对三氧化二铁的精确度达到89%,二氧化硅的的精确度达到84%,三氧化二铝的精确度达到93%,锌的精确度达到76.5%,过氧化钠的精确度达到85%。

5.准确度

准确度的测定分析值中,对三氧化二铁的准确度达到42%,二氧化硅的的准确度达到52%,三氧化二铝的准确度达到37%,锌的准确度达到45%,过氧化钠的准确度达到56%。

结语

通过对X射线荧光光谱测定矿石中主次成分研究中,对实验检测结果数据的精确度和准确度都有显著的提高。

[1]曹宏燕.冶金材料仪器分析方法国内外标准的进展[J].冶金分析,2013,33(1):27-42.

[2]宋红霞.利用X荧光仪测定铁矿中的S,Pb,Zn,As的含量[J].福建分析测试,2008,17(1):64-67.

[3]王兆利,杜建民,马宏彦等.高锰铁矿石分析方法研究[J].河南冶金,2008,16(1):18-19.