大型设备移位施工技术

2014-12-12彭志林刘宝刘晓雯中石化中原油建工程有限公司四川达州636150

彭志林 刘宝 刘晓雯(中石化中原油建工程有限公司 四川 达州 636150)

一、工程概述

普光气田净化厂内多数设备坐落在狭小的框架钢结构内,酸气气田的介质对设备腐蚀严重,设备寿命短,更换频繁,其设备更新的进度直接影响净化厂的产量。我单位在净化厂内数年的施工中,运用自己独特的施工方法,在工期紧、任务重、作业空间复杂的环境,更换大型设备数十台,解决了狭小空间设备更换的施工难题。

二、施工工艺流程及操作要点

1.施工工艺流程

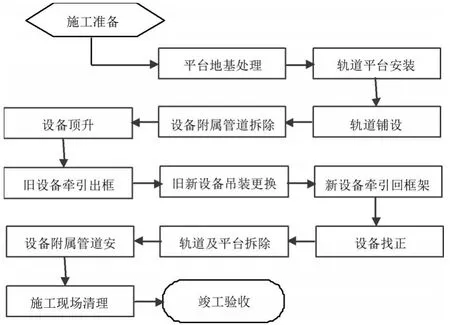

设备移位更换施工流程:

2.平台地基处理

安装轨道支架平台时,考虑到设备较重,承压较大,可根据更换设备的重量,拟采用δ=50mm的Q235B钢板作为平台基础。

3.轨道平台安装

钢板铺设完成后,安装支撑轨道的平台,平台采用H型钢和工字钢制作,根据现场实际情况,平台宽度稍大于设备的直径,平台水平高度略大于设备底座内的横梁高度,即保证设备水平位移时框架结构不受力。

4.轨道铺设

设备移位是由牵引车托举设备在轨道上牵引,轨道承受着设备与牵引车的重量,在铺设安装过程中对其精度要求很高。

(1)小车轨道的定位

为防止小车在牵引设备过程中发生偏移现象,在滑道支架的轨道上方焊接50×50方钢预制两条小车轨道,即在HW300×200轨道上方采用断焊方式各焊接一条50×50方钢的小车轨道。在安装HW300×200的型钢轨道前,先将50×50方钢的小车轨道焊接固定在型钢上,分别找出型钢轨道两头的中心,用放线绳定位,然后分别从中心线向两边偏移25mm定位,即是50×50方钢的两条边缘线。为防止变形,应按如下草图制作卡子数个在平台上放样,在线的周围用L75×75×8角钢焊制8—10抓,把待组装构件固定,为减少应力,部分地方可反变形措施。

(2)小车轨道的焊接

小车轨道的焊接采用断焊方式,在轨道焊接过程中,要严格控制轨道的水平度、桡曲度、扭曲度及顺直度,如出现变形,应及时进行矫正。为了减少焊接变形提高焊接速度,焊缝长度超过0.8米的采用CO2气体保护半自动焊,其他部位采用手工电弧焊。

5.附属管道拆除

设备牵引前,将设备附属的管道拆除,考虑新设备安装后还需与管道连接,管道拆除时使用等离子切割机,尽量不破坏母材。拆除时使用倒链将管道固定,防止拆除后管道没有支撑而上下摆动。

6.设备顶升

为使设备能放置牵引车上顺着轨道牵引处框架,需现将设备顶升离开原设备基础,根据设备的重量,拟采用大吨位同步液压千斤顶。设备顶升使所用的托架按照原设备底座加工制作,按照设备底座尺寸加工制作两个临时托架。用H型钢加工制作2个放置液压千斤顶的平台,放置在设备顶升处投影部位,并与下铺的钢板焊接。千斤顶受力座横梁上加筋板,防止被压变形,支座底部钢板下面铺设枕木,以保证其稳定性。

7.设备牵引

(1)牵引设备的选择

根据本工程情况,为了提高施工效率,特专门找专业桁车厂家设计制作2台电动台车作为牵引设备的工具,台车承受重量需满足设备安全拉运。

(2)设备牵引

准备阶段。

通过同步液压千斤顶将设备顶到合适高度,然后将2台100T台车安置在设备鞍座下。

设备拉出阶段。

在设备往外牵引的时候,需要在设备行走过程中应有专门人员控制台车开关并且检查是否台车有跑偏。

8.设备吊装

单台吊车的承担负荷不得超过其额定负荷的80%。吊装前应对吊装工况进行验证,确保吊装能够满足吊装要求。

吊装参数计算

⑴吊装负荷计算:

设备吊装负荷P=G+G′

其中G为设备重量,G′为吊装索具重量;

⑵设备吊装负荷分配计算:

设备单台吊车荷载=起重总量*动荷载系数

⑶吊装半径计算:吊装半径=吊车最小回转半径+吊装设备最大半径+工作余量*2

⑷吊装高度计算:吊装高度=滑道高度+设备高度+索具高度+吊钩长度+工作余量

吊车参数及吊车选型

查吊车额定起重量表

三、结束语

本方法在受限空间设备更换中具有通用性,虽然措施工作量较大,但相比常规施工方法拆除设备周边的框架钢结构,甚至拆除设备上方的设备,无论从工作量、施工周期等多方面考虑,该方法工艺都具有明显的优势。以净化厂四联合一系列的末级硫冷凝器(重约180t)为例,采用该施工工艺,更换使用周期为40天,而建设时使用周期60天,相比工期缩短20天,节省施工费约80余万元,取得了良好的经济效益和社会效益,从而证明了其的合理性和先进性。

[1]《大型设备吊装施工工艺标准》SH/T3515-2003.

[2]《石油化工静设备安装工程施工质量验收规范》GB50461-2008.