600MW机组对冲燃烧锅炉运行问题分析及解决

2014-12-12潘存华

潘存华 彭 荣 李 德

(安徽省电力科学研究院,安徽 合肥 230601)

1 引言

某电厂锅炉为超临界压力变压运行、单炉膛、一次中间再热、尾部双烟道、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构、Π型布置燃煤直流锅炉,锅炉采用冷一次风机正压直吹式制粉系统,配6台北京重型电力设备总厂制造的ZGM113G型中速磨煤机,采用前后墙对冲燃烧方式,24只煤粉燃烧器分三层布置在炉膛前后墙上,在最上排燃烧器上方布置一排燃烬风口(OFA),减少NOx的生成,煤粉燃烧器采用日立-巴布科克公司(BHK)的HT-NR3型低NOx旋流燃烧器,设计煤种为淮北烟煤,锅炉型号为DG1913/25.4-II3。锅炉自投产运行以来,运行过程中出现了飞灰可燃物含量偏高,CO排放量高,过热器、再热器壁温超温等问题,严重影响机组的经济与安全运行;后经过理论分析、试验摸索与调整,解决了上述问题,为机组的的安全经济运行提供了保障。

2 飞灰可燃物含量高及解决办法

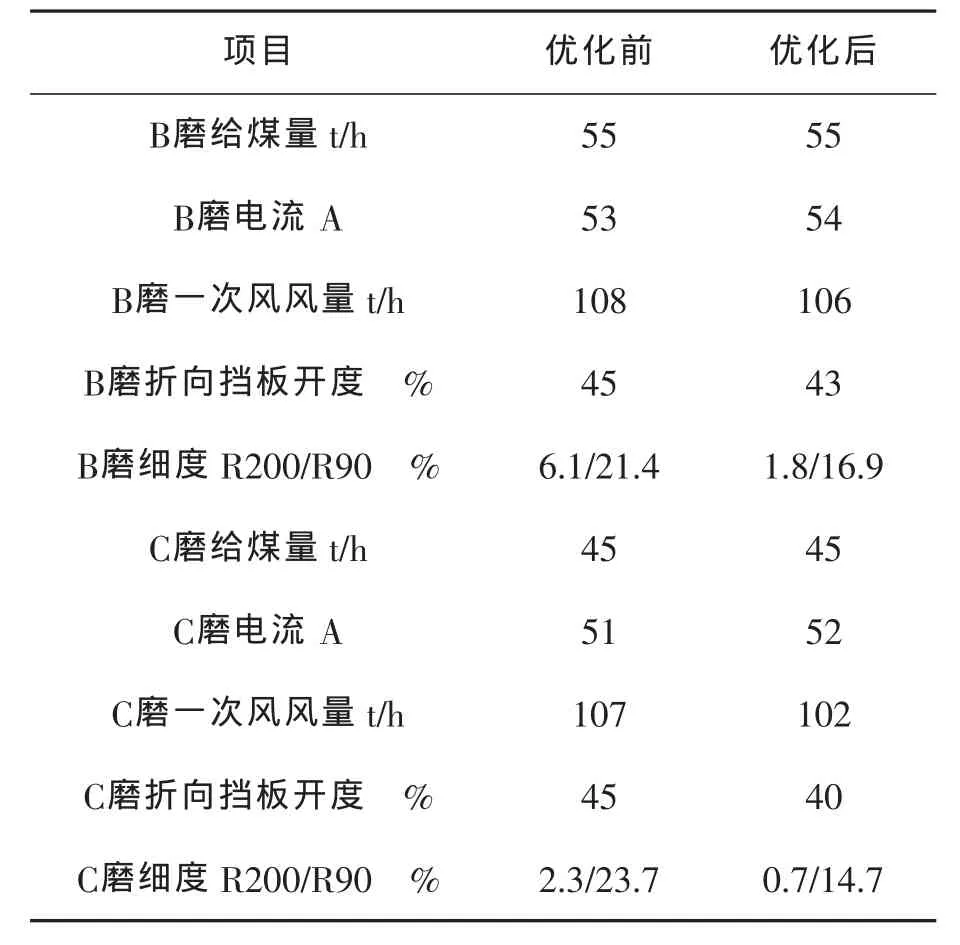

锅炉飞灰可燃物含量是反应火力发电厂燃煤锅炉燃烧效率的主要经济和技术指标之一,直接反应锅炉燃烧效果的好坏[1]。该厂锅炉运行一段时间后,发现飞灰可燃物含量偏高,达到3%以上,飞灰可燃物热损失达到1%以上。煤粉颗粒在炉内燃尽所需时间与煤粉颗粒直径是平方的关系,煤粉细度直接影响煤粉在炉膛内的燃尽程度[2],飞灰可燃物含量偏高的原因与煤粉细度及燃烧配风问题有关,基于上述分析判断,通过采用德国ACOMA装置在各磨煤机出口一次风粉管进行煤粉等速取样,并利用气流筛对煤粉细度进行分析,对煤粉细度偏大的B、C两台磨煤机进行优化调整,调整前后数据如表1所示。

表1 B、C磨煤机制粉系统调整前后数据

经过制粉系统调整后,飞灰可燃物含量由3.32%下降至2.37%,考虑到制粉出力及制粉单耗影响,未再对制粉系统进行调整。

锅炉自投产以来,燃尽风的旋流强度长期设置较大,针对目前的燃烧状况,在不改变燃尽风量的情况下将前后墙燃尽风的旋流强度关小,以加强燃尽风的穿透能力,同时为煤粉的后期燃烬提供足够的氧量,旋流挡板开度调整如表2所示。

表2 前后墙燃尽风旋流挡板开度调整(10格为全开状态,0格为全关状态)

调整结果表明,采用上述方法调整燃烬风旋流强度并适当的降低下层两台磨煤机出力,飞灰可燃物含量由2.37%下降低至1.16%,经过调整后的锅炉热效率较前提升接近0.8%。

3 炉内CO含量偏高及高温腐蚀现象解决

锅炉在额定负荷进行热力试验时,经过测试发现锅炉炉膛出口CO含量超过2500mg/m3,个别测点位置CO含量甚至超过5000mg/m3,这是由于当前通常由运行人员根据经验进行操作,很难保证锅炉在最佳运行状态下[3],按照经验运行模式,并且无法知晓炉膛出口烟气实际CO含量时,造成的锅炉热效率损失高达1%以上,从后期的停炉检查看,由于炉内CO含量的长期超高,炉内水冷壁尤其是燃烧器区域存在不同程度的高温腐蚀现象,部分水冷壁管壁厚度减薄超过1mm。

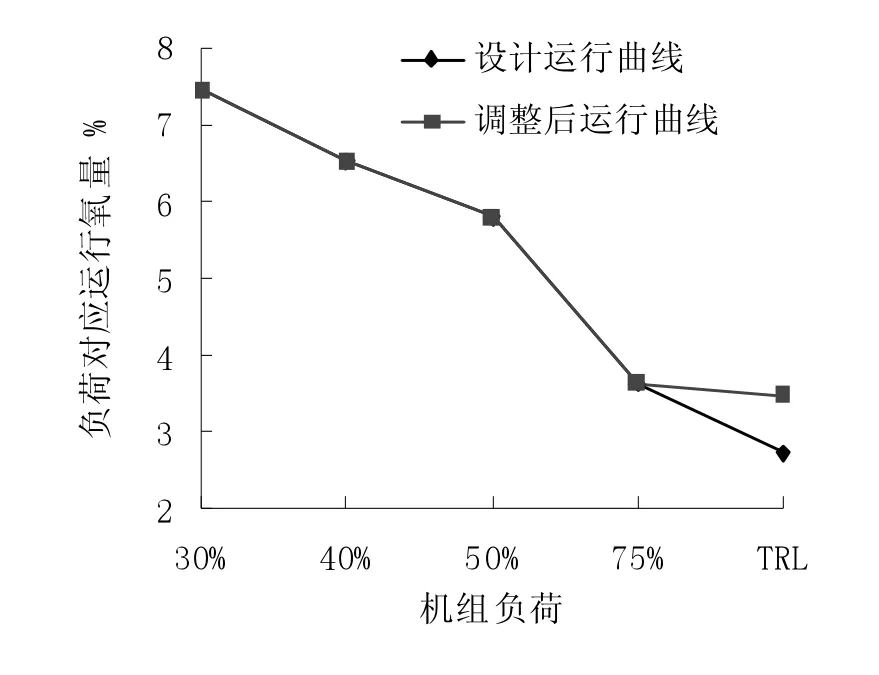

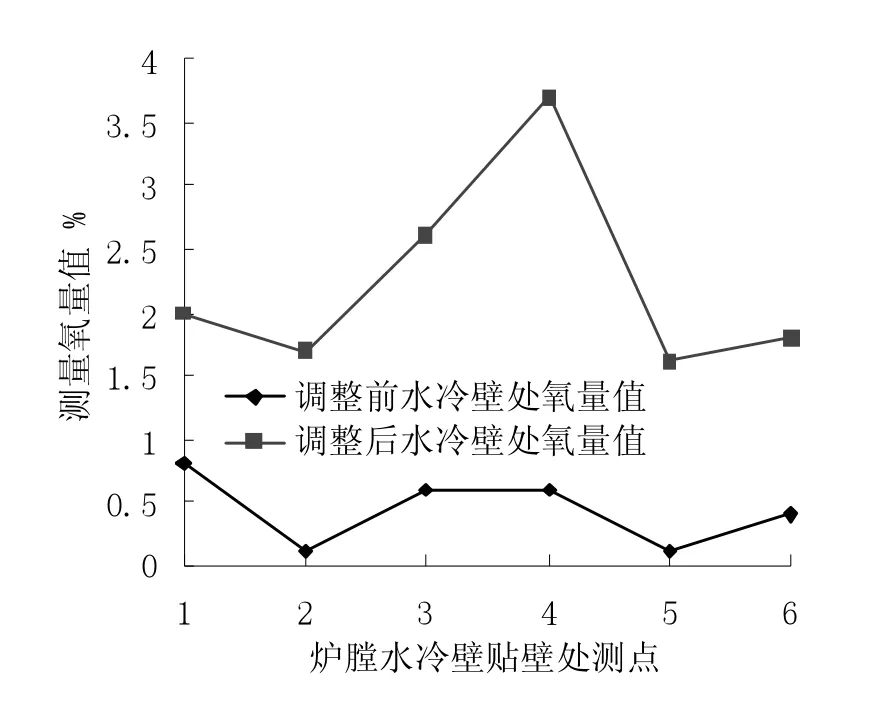

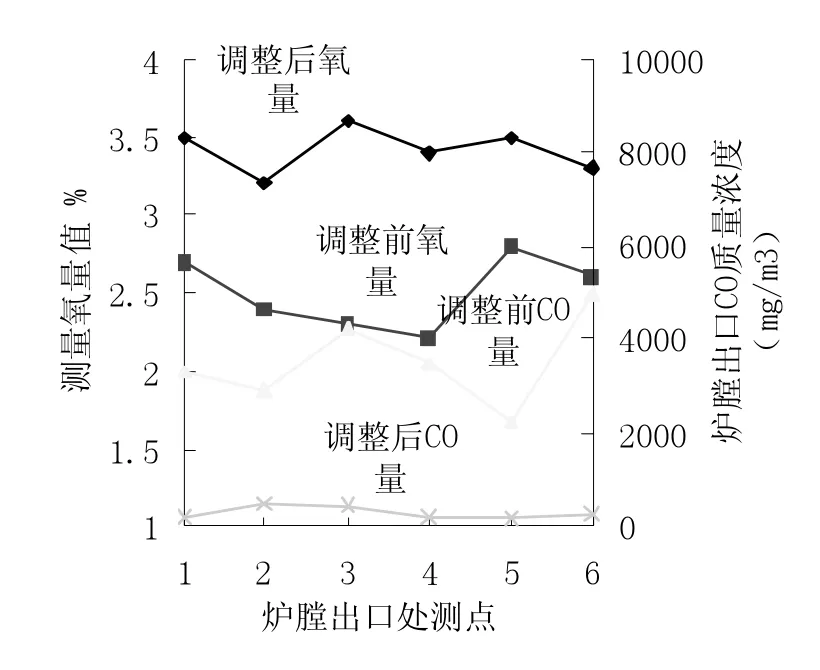

从燃烧理论分析,造成炉内CO含量偏高的原因在于参与炉内燃烧氧量的不足,运行人员从控制NOX排放角度考虑,将额定负荷下的运行氧量控制在2.5%左右运行,但是却忽略了由此产生的CO对锅炉的影响。试验表明,在机组额定负荷情况下,按照此运行方式CO排放量偏高较为明显,而当机组负荷在80%甚至更低时,按照运行习惯,炉膛出口CO含量基本在250 mg/m3以内,对锅炉热效率影响可忽略不计。按照锅炉厂家给定的负荷氧量曲线,我们进行了适当调整,调整后的运行曲线如图1所示。在额定负荷下,将原来的氧量由2.75%提升至3.5%左右后,锅炉的CO排放量基本忽略不计,而炉内水冷壁贴壁位置的测量结果也表明氧量较调整前有很大提高,炉内贴壁处还原性气氛在试验调整后有了明显改观,调整前后的炉膛贴壁气氛如图2所示。对于80%及其以下负荷,由于炉膛出口CO含量很小,同时炉内贴壁处有较高氧气存在,因此还是按照锅炉厂家给定的负荷氧量曲线进行运行,不做改动。

调整后,额定负荷下空预器出口平均CO含量由原来的2500mg/m3降低至70mg/m3,如图2所示,调整后的可燃气体不完全燃烧损失由原来0.7%下降为0;因烟气量加大造成的排烟热损失增大0.3%,总的锅炉效率可以提升0.4%。再考虑到送、引风机的出力增加造成的辅机电耗上升,总的机组煤耗可节约1g/KW·h左右。在保持原有配风方式下增大炉内氧量后,炉膛出口NOx含量由原来的280mg/m3上升到300mg/m3,对脱硝带来的影响不明显。

图1 调整前后机组负-荷氧量对应曲线

图2 调整前后炉膛水冷壁贴壁处主要测点O2值

4 过热器、再热器壁温超温现象及解决办法

机组额定负荷下过热器、再热器壁温超温现象严重,个别点壁温达到600℃,590℃以上的超温测点有8个,炉膛出口处两侧烟温偏差达到30℃以上,过热器两侧汽温偏差最高可以达到15℃以上,由于壁温温度已达到报警值,从安全角度考虑,机组被迫降低主汽温与再热汽温运行,机组经济性受到影响。

过热器、再热器壁温超温的原因有二,一是由于炉膛出口附近烟气侧温度偏高,造成辐射及对流传热强度增大,管壁吸热量增大,因而管壁温度超温,二是由于管内蒸汽流量减少,管内蒸汽带走热量减少,管壁温度上升而超温。从运行参数分析,由于超温管束较多,同时炉膛出口烟气温度的偏差,因此,可以判定是炉内烟气流场的温度场变化造成的壁温超温。

图3 调整前后炉膛出口主要测点O2/CO值

为解决灰渣可燃物含量偏高问题,电厂将各台磨煤机折向挡板由原来的45%调整至35%,个别磨煤机折向挡板甚至调整至30%左右。这一调整使分离器阻力加大,在相同制粉出力下,需要提高一次风风压与风量,分离器的调整倾向于煤粉变细,风量的加大又使得携带煤粉变粗,多种因素的作用下使得磨煤机出口煤粉均匀性变差,同时煤粉管内一次风风速偏差较大造成烟气流场不均也是壁温超温的原因所在,由于煤粉变粗,燃烧推迟,火焰中心有上升趋势,同时炉膛出口处的烟气温度升高,造成过热器、再热器壁温超温。

结合锅炉的实际运行情况以及燃烧调整试验摸索,发现二次风配风方式对改善锅炉运行存在的问题问题有比较明显的效果[4],通过试验及运行摸索,该锅炉在总风量不变情况下将前后墙最底层二次风风门开度均调整至100%,前后墙中间二次风风门开度均调整至80%,前后墙上层二次风开度均调整至60%,采用类似宝塔形配风方式,加强炉内燃烧,同时将原有燃尽风风门开度由40%关小到10%,以保证主燃烧区域的空气量。通过加大主燃烧区的空气量,使得煤粉能在这一区域剧烈燃烧,主燃烧区域的温度升高,水冷壁的辐射吸热量增大,从而降低炉膛出口烟气温度并减少过热器、再热器的吸热量。采用上述方法后各测点壁温较原来都有不同程度的下降,过热器、再热器壁温超温现象得到有效改善,调整前后的过热器壁温如图4所示,调整前后的再热器壁温如图5所示。

图4 调整前后高温过热器壁温温度对比

5 结论

(1)调整磨煤机分离器挡板开度并选择在40%-45%左右可以得到合适的煤粉细度、同时减小燃尽风的旋流强度可以有效解决飞灰可燃物含量问题。

图5 调整前后高温再热器壁温温度对比

(2)适当的提高并选取最佳运行氧量,可以有效的解决炉内高温腐蚀现象及炉膛出口CO含量高的问题。

(3)调平并降低一次风风速可以减小炉内烟气温度偏差,改变二次风配风方式可以降低炉膛出口烟气温度,有效解决过热器、再热器壁温超温现象。

[1]赵丽.电站锅炉飞灰可燃物含量预报的数学模型研究[D].济南:山东大学,2006.

[2]张红军,贾翠萍.锅炉飞灰可燃物含量高的调整[J].华东电力,2003,(11):61-63.

[3]谷俊杰,孔德奇,高大明,等.电站锅炉燃烧优化中最佳烟气氧量设定值的计算[J].华北电力大学学报,2007,(6):61-65.

[4]谭建坤.电厂锅炉过热器超温问题分析与对策[J].华中电力,2008,(4):54-55.