基于有限元算法的惯导缓冲减振机构设计*

2014-12-10程文娟

程文娟,白 真,何 宁

(1中国兵器工业第203研究所,西安 710065;2陕西理工学院,陕西汉中 723000)

0 引言

导弹在发射和机上挂飞过程中,需要经历非常复杂严酷的力学环境,承受冲击、振动等多种载荷。最为严重的冲击载荷是在发动机点火瞬间产生的,其幅值一般高达1 000 g。弹载惯导装置中的惯性测量组件中的敏感器件如加速度计、陀螺等敏感元器件承载能力较差,在某些极端载荷条件下无法正常工作,导致惯导敏感元器件输出不正常,进而导致导弹飞行失败。

基于传统的结构设计方法很难在有动态特性要求的条件下,对惯导装置的缓冲减振机构有一个定量的设计标准,设计过程中很大程度上依赖于设计者的个人经验。近年来,在较为复杂的动力学环境下,对精密仪器和设备的缓冲减振设计,成为许多工程设计人员关注的研究热点。文中运用计算机仿真技术、ANSYS动态响应仿真分析对缓冲减振机构的性能进行分析,调整缓冲减振机构刚度系数和阻尼系数。把过去只有通过试验研究才能进行的缓冲减振过程转移到计算机上来加以应用实施,用虚拟的数字环境来指导真实的缓冲减振机构设计,做到事前风险预测,避免完全依赖后期的成败性检测,使测试周期大大缩短,节省了大量经费和时间。

文中针对导弹发射时,固体火箭发动机点火瞬间产生较大冲击过载,造成弹载惯导装置敏感元器件输出异常这一问题,提出了弹载惯导装置轴向浮动式缓冲方案设计。某型导弹制导舱由制导舱舱体、惯导装置及4组缓冲减振机构组成。通过缓冲减振机构将惯导装置和舱体进行柔性连接。发动机点火瞬间产生较大冲击过载,缓冲减振机构起缓冲、隔振的作用,确保在该工况下惯导装置加速度最大值在敏感元器件所能承受范围内。文中应用有限元法建立制导舱模型,分析惯导装置受到一定程度的冲击后的加速度响应情况,并通过地面点火试验验证该方案的可行性。

1 缓冲减振元器件结构形式及布局

惯导装置中敏感元器件及缓冲减振机构所构成的系统是一种多自由度系统,合理的安装布局可实现自由度之间的运动解耦,系统即可简化为单自由度或双自由度系统来进行分析。通常将敏感元器件看作刚体,所有敏感元器件都应有3个主惯性轴,在忽略阻尼的情况下,缓冲减振装置的布置应以3个中心惯量主轴为参考坐标系,对称于中心惯量主轴布置缓冲减振装置,以消除耦合。也可在以惯导装置的质心为原点的任意参考坐标系,对称于质心布置缓冲减振机构,也是一种简单合理的布局形式。

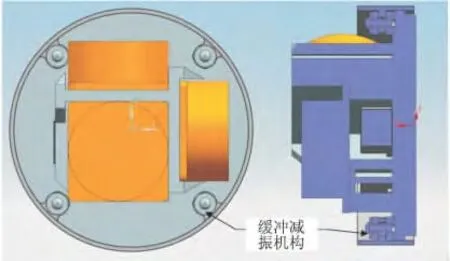

缓冲减振装置主要是在导弹的弹轴方向,惯导装置质心位置附近的基板上安装4组弹性阻尼缓冲减振机构(见图1),4组缓冲器成近轴对称布局,采用双向柔性连接。加速度计和陀螺安装于惯导支架上,惯导支架通过缓冲减振机构安装于一个底座上,底座则通过螺钉连接到弹体上。其中制导舱材料选择铝管2A12-T4,惯导支架的材料为镁合金,缓冲机构所使用的橡胶垫片为邵氏硬度为60的增强硅橡胶[1-3](见图2)。

图1 缓冲减振机构布局设计

图2 缓冲减振机构结构形式

2 有限元法仿真计算

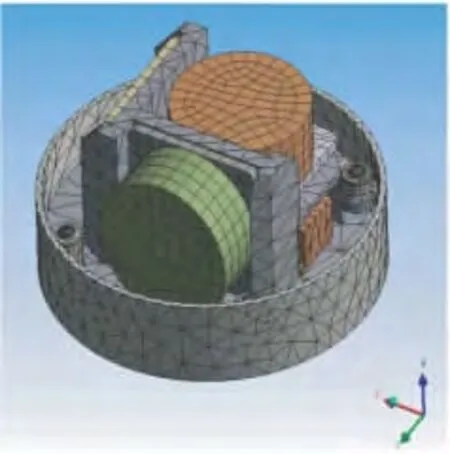

在建模过程中,为了计算快捷、简便,有限元法仿真不需要涉及到制导舱内的其他部件(比如弹载计算机)以及制导舱壳体整舱长度,制导舱仅取与惯导装置连接的一部分,采用等效质量单元将制导舱体及弹载计算机质量等效到相应的有限元模型上,制导舱质量6.63 kg。在UG时,制导舱及其零部件的三维模型及其材料特性、质量及质心位置均模拟真实舱段。

在缓冲减振机构的有限元分析中,套筒模型的建立是个难点。在本设计模型中,把螺钉螺纹连接段取消,将套筒、上垫片及去掉螺纹段的螺钉约束在一起,当作一个整体看待。把制导舱体支耳两边与阻尼垫片的接触面约束在一起。阻尼垫片的内孔面与套筒外径进行轴向和径向约束,套筒的底面与惯导支架相应位置进行全自由度约束。阻尼垫片与上垫片接触面自由完全约束,舱段支耳与阻尼垫片接触面的自由度完全约束。最后把惯导支架底盘外径与制导舱体内径进行轴向和径向约束。实际装配中,拧紧螺钉时,对缓冲减振机构来说有了一个预压缩量,此处对于预压缩量的处理是通过给缓冲减振机构橡胶垫片施加预应力的方法来实现的。制导舱有限元简化模型如图3所示。总之,处理好约束关系对计算结果的有效性及准确性非常重要。

图3 有限元模型

在网格划分过程中,为了获取优质的网格划分质量,采用了四面体单元和六面体单元手动划分网格。制导舱舱体及惯导安装支架采用四面体划分网格。对套筒采用六面体网格。在对陀螺及加速度计的网格划分处理上采取将模型切割为规则实体,分块采用六面体网格划分。

2.1 特性参数的确定[6-8]

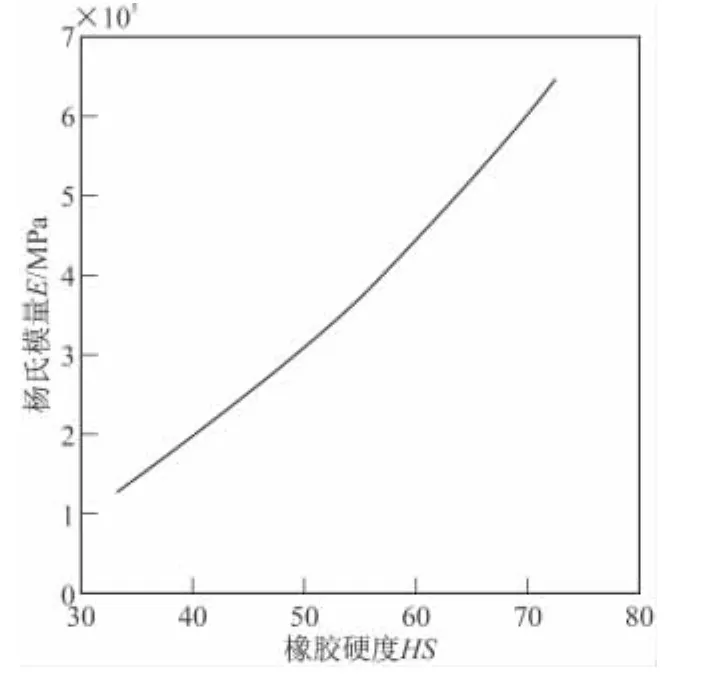

缓冲减振机构中的橡胶材料可以认为是各向同性材料。弹性模量E值的选取依据橡胶硬度而定,E值与橡胶硬度HS的关系如图4所示。

橡胶材料泊松比一般在0.48~0.5之间取值。通过试验结果的反复校验,最终橡胶垫材料的杨氏模量为8 MPa,泊松比为0.499 8。制导舱材料属性定义如表1所示。

2.2 输入响应

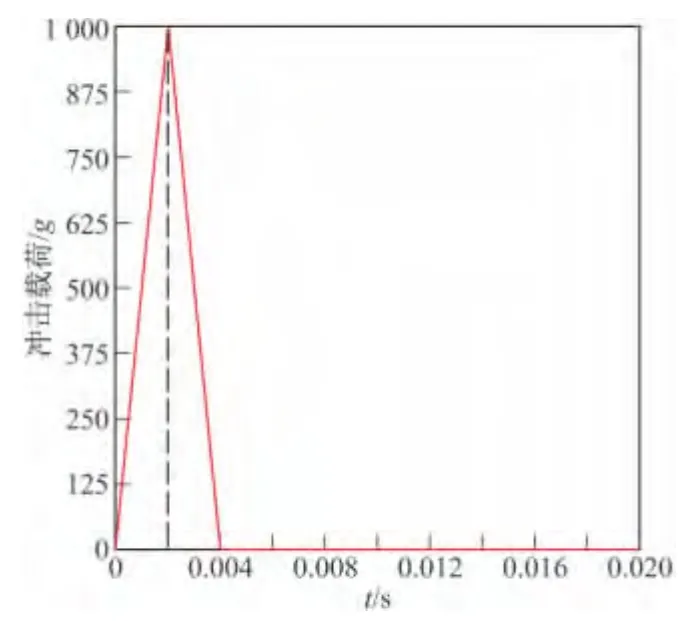

模拟发动机点火瞬间,作用时间2 ms产生1 000 g的冲击载荷。在ANSYS中输入响应曲线如图5所示,将半正弦波激励简化为三角激励,冲击载荷在0.002 m内迅速增至1 000 g后降为0。实际发动机点火后载荷不会降为0,而是在较低幅值产生振动,由于本课题着重研究缓冲减振机构的缓冲效能,故忽略点火后振动响应,在响应输入中将冲击载荷值降为0来处理。

图4 橡胶的弹性模量E与硬度HS的关系曲线

表1 材料属性定义表

图5 冲击载荷变化曲线

2.3 仿真计算

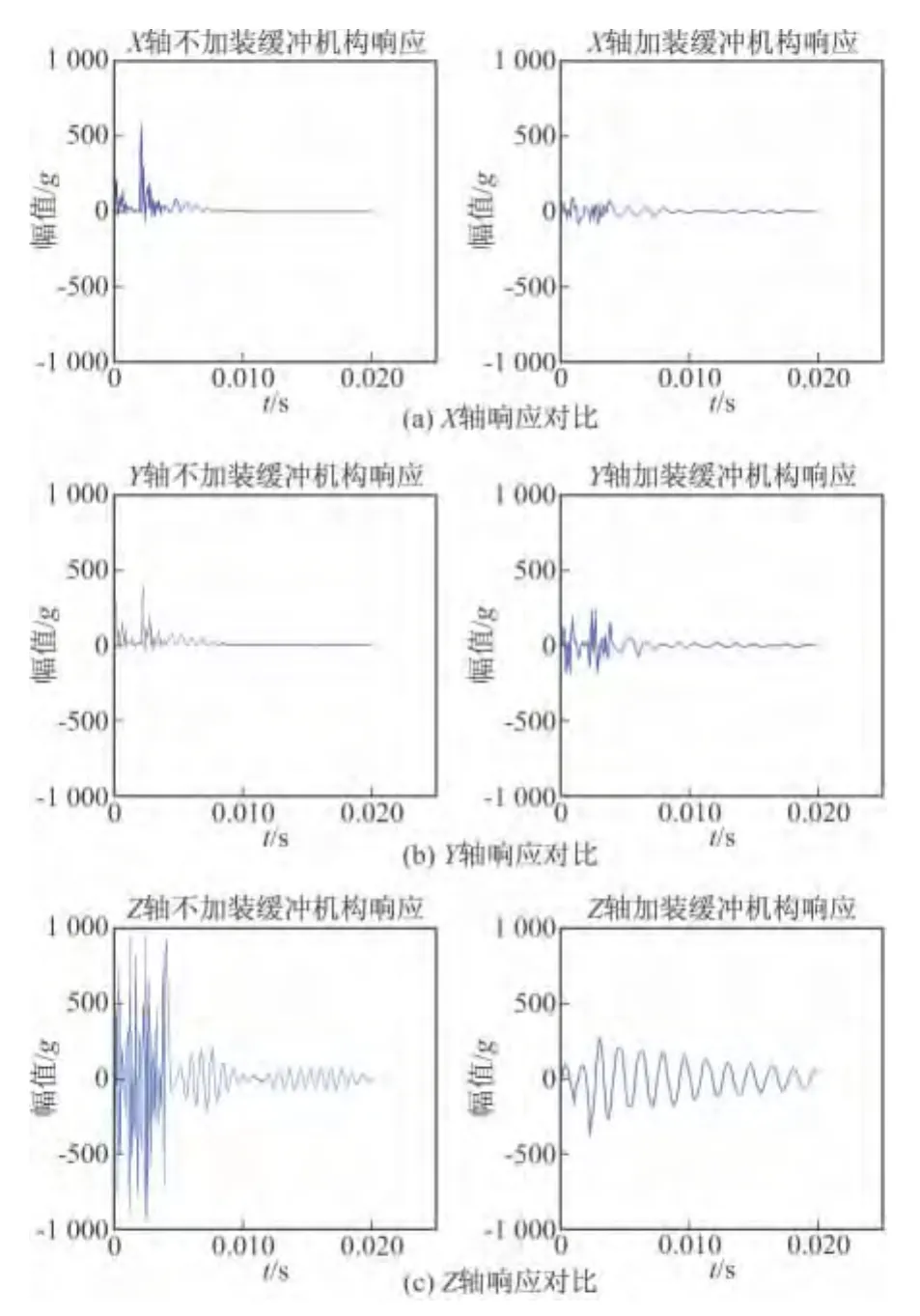

在ANSYS中对惯导装置分别进行不加缓冲减振机构作用和加装缓冲减振机构作用后系统响应的仿真计算。计算结果如图6所示。

从计算结果可以看出,不安装缓冲减振机构时,冲击载荷对于惯导装置Z轴即弹轴方向影响较大,其承受的冲击载荷略小于1 000 g,可见发动机点火瞬间产生的过载几乎全部传递到惯导装置上。传递到X轴和Y轴的最大冲击载荷超过500 g,均超过了敏感元器件正常工作时所能承受的最大载荷。在此工况下敏感元器件无法正常工作,惯导装置输出不正常。由此可见,在惯导装置上加装缓冲减振机构是保证导弹正常飞行的必要措施。

图6 仿真计算结果

对加装了轴向浮动式缓冲减振机构的惯导装置在ANSYS中加载1 000 g的冲击载荷,从图中曲线可以看出,模拟发动机点火瞬间,惯导装置在经过缓冲减振机构的作用后,X轴的幅值降至100 g左右,Y轴和Z轴幅值降至350 g左右。相较于加载的1 000 g冲击载荷,缓冲效率达到65%左右。均在敏感元器件正常工作时所能承受的冲击载荷范围之内。可见轴向浮动式缓冲减振机构的设计布局合理,缓冲减振效果明显。

3 试验验证与分析

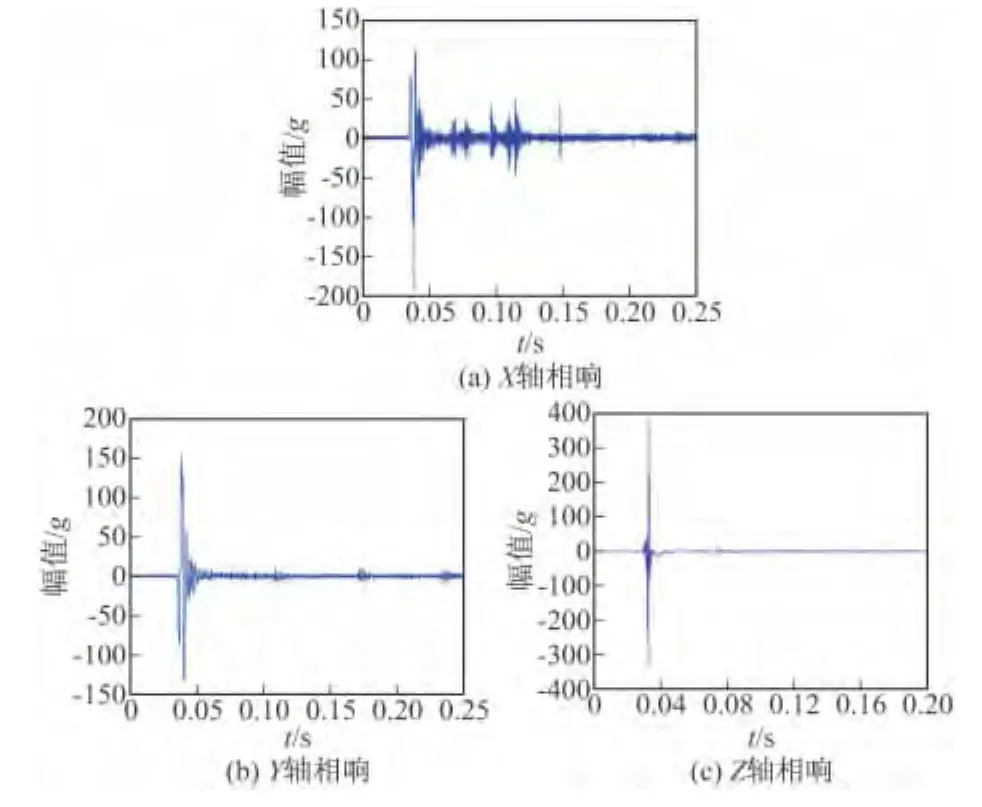

为了验证缓冲减振机构的有效性,对导弹进行地面点火试验。弹上部件均采用配重件,在惯导装置中敏感元器件位置加装冲击传感器。导弹在悬挂状态下,进行发动机地面点火冲击,冲击传感器记录惯导装置中敏感元器件处过载值。试验数据如图7所示。

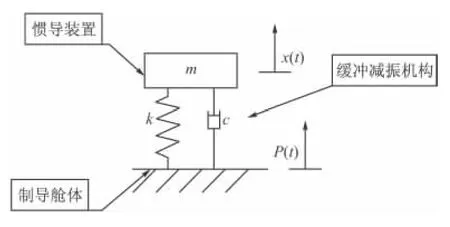

发动机点火瞬间产生较大过载,其冲击载荷幅值一般高达1 000 g。惯导装置因冲击所产生的运动可分为两个阶段:冲击作用阶段,自由振动阶段。当把由导弹制导舱、惯导支架、缓冲减振元器件构成的抗冲击系统当成一个整体进行研究时,经缓冲减振机构处理后的系统可简化为单自由度系统,其在冲击激励函数P(t)的作用下发生振动,如图8所示。

图7 试验结果

图8 简化力学模型

发动机点火时,会产生瞬态的、强烈的冲击波,使缓冲元器件产生很大的变形,急剧的能量放大以位能形式最大限度的储存于缓冲元器件中,少部分传到惯导装置上,使惯导装置上的敏感器件受到冲击并产生运动。由于缓冲元器件的储能作用,此时惯导装置产生的加速度较小,冲击完成后,缓冲元器件中的能量释放,惯导装置在初始速度、惯性力作用下开始自由振动。如能量释放得缓慢,则可以起到缓解冲击的保护作用。如储存的能量被消耗掉,不被用来驱动惯导装置运动,则具有更佳的缓冲效果。试验结果分析表明轴向浮动式缓冲机构较好的发挥了储能作用,有效地降低了冲击载荷的幅值,缓冲效率接近70%,较仿真结果更优。

4 结论

文中通过ANSYS仿真计算和地面点火试验,验证了轴向浮动式缓冲方案的有效性,能够保证在导弹发射的大冲击过载作用下,经由弹上缓冲减振机构缓冲后,将发射过载值降低到惯导装置能够承受的范围内,所有惯性器件输出正常。

[1]吴斌,张驰,骞永博.某弹载结构橡胶隔振器动态特性研究[J].机械科学与技术,2006,25(9):1115-1116.

[2]王海峰,吴斌,张敏.激光捷联惯导减振系统设计与应用[J].航天控制,2007,25(6):81-85.

[3]姜洪源,敖宏瑞,李瑰贤,等.金属橡胶隔振器动力学模型与分析[J].湖南科技大学学报:自然科学版,2004,19(3):23-28.

[4]韩增尧.有限元频响分析中网格划分技术研究[J].强度与环境,2003,30(3):24-30.

[5]李亚智,赵美英,万小朋.有限元法基础与程序设计[M].北京:科学出版社,2004.

[6]四成秦,于海威.车用橡胶减振器动态性能试验研究[J].重型汽车,1998(4):6-7.

[7]王基,朱石坚.V型橡胶减振器静刚度研究[J].噪声与振动控制,2003(1):37-40.

[8]《振动与冲击手册》编委会.振动与冲击手册:第三卷[M].北京:国防工业出版社,1988.