聚氨酯老化机理与研究方法进展*

2014-12-08沈光来孙世彧陈宗良

沈光来,孙世彧,陈宗良

(1国家皮革制品质量监督检验中心(广州),广东广州510860;2广州市质量监督检测研究院,广东广州510860)

聚氨酯自20世纪30年代问世到今天已经有80多年的历程。随着聚氨酯工业的发展,聚氨酯材料已广泛应用于宇航工业、建筑行业、汽车制造、石化石油、冶金冶炼、电子工程、国防科技、医疗器械、轻工业、纺织业等各个领域[1]。但聚氨酯材料在加工、使用、运输和储存过程中,会因为热、光、氧气及水等条件的影响而引起结构的破坏,力学性能的下降,甚至丧失使用价值的现象称为聚氨酯的老化。聚氨酯的老化是不可逆的化学反应,一旦发生,对其使用性能的影响往往是致命的。

在不同的环境条件下聚氨酯的老化降解机理是不同的[2],研究其老化性能是复杂而又困难的。尽管如此,对聚氨酯的老化机理的研究又是必不可少的。这是因为对聚氨酯老化机理及老化过程的研究对开发聚氨酯材料的防老化技术,进而研发新型高可靠性、长寿命的聚氨酯材料具有十分重要的指导意义。因此,不少科学家对此做了很多工作,并将现代仪器分析方法应用到相应的研究领域内,对聚氨酯的各种老化机理已经有了一个比较清晰的认识。

1 聚氨酯的老化机理

在不同的使用环境中,引起聚氨酯材料老化的因素是各不相同的。聚氨酯的老化性能除了受自身化学结构和合成工艺的影响外,外界环境如热、氧、水和光辐照等对其性能的影响也比较大。其中热氧老化是聚氨酯老化最普遍、最基本的形式,也是研究最多的老化类型。

1.1 聚氨酯的热氧老化

因热引发氧化而产生的老化称为热氧老化。在聚氨酯的热氧老化降解方面,国外学者进行了大量的研究[3-8]。聚氨酯在大气环境中的老化主要是由于氧气引发的自由基链式反应所致。在氧气存在下,聚氨酯分子链中的化学键会因为氧气的氧化而断裂,而且温度越高相对越容易,最终导致物理性能如拉伸性能等相应下降。聚醚型聚氨酯的抗热氧老化性能比聚酯型聚氨酯要差,这主要是因为靠近醚键的碳原子极易形成氢过氧化物而导致氧化,其内聚能比酯基的内聚能要小。聚醚型聚氨酯的热氧降解过程通过自由基反应进行:聚醚型聚氨酯中醚键的α碳上激发出一个H原子后生成的仲碳自由基,与氧结合成过氧化物自由基,然后形成氢过氧化物,该氢过氧化物分解成氧化物自由基和羟基自由基,氧化物自由基可进一步分解成烷基自由基和烷氧基自由基两种自由基,如下图所示[9],该过程在80℃开始,100℃以后反应加速进行。

Harris等研究了聚氨酯热氧化降解的产物和反应动力学[10]。研究结果表明,在聚氨酯材料热氧老化降解的产物中,醇、酯和羧酸含量最多,乙醇含量甚至达到60%,且不受抗氧剂和温度的影响。Fabris等人[11]研究指出,在异氰酸酯的各种衍生物中,脲基甲酸酯和缩二脲基的稳定性最差,在老化降解中最先分解,分别解缩聚生成氨基甲酸酯和脲基,同时产生异氰酸酯基团。而聚氨酯高温热降解所生成的异氰酸酯可以进一步参加二次反应,如加成反应生成碳化二亚胺,后者还可以聚合成为二聚体或三聚体。而且降解产物中的醇可以加成到碳化二亚胺的双键上,生成假脲醚结构。

Hobbs[12]用动力学键断裂图形描述了聚氨酯硬泡塑料的热分解过程中主要聚合物的降解和次级热稳定聚合物的形成,模拟了材料的分解过程。Yang等[13]研究了聚氨酯在老化降解过程中时间和温度的关系,表明时间的延长和温度的升高是等效的。

国内罗善国等[14]应用电子自旋共振(ESR)、核磁共振(NMR)及傅里叶红外光谱(FT-IR)技术研究了环氧乙烷/四氢呋喃共聚醚(EO/THF)聚氨酯在空气中加热老化降解机理。发现共聚醚的热氧降解是从α碳上脱氢产生碳自由基开始的,碳自由基一方面继续脱去β碳上的氢而形成双键,另一方面继续与氧作用形成过氧自由基,后者快速分解成为氧自由基。氧自由基有三种反应途径,一是继续脱去另一个α氢(即碳-氢键断裂)生成酯类;二是将自由基转移给β碳(即碳-碳键断裂)形成甲酸酯等;三是将自由基转移给氧(即碳-氧醚键断裂)形成醛等,醛又在热氧条件下氧化成酸而酸分解成为端甲基。因此最终产物中含有大量的酯类,同时还存在甲基、烯类和新的醇类,不含羧酸、醛和酮类,也不存在支链结构。

罗善国等[15]随后又采用 FTIR 和13C-NMR、1HNMR技术研究了羟基环氧乙烷/四氢呋喃共聚醚(EO/THF)聚氨酯在90℃空气中热降解的结构。研究结果表明,聚醚聚氨酯中的软段会发生氧化降解,而硬段既有解聚反应也有重聚反应,且软段和硬段之间也互有影响:软段氧化降解所产生的醇的结构和含量会影响硬段的解聚及重聚反应,硬段中的氢键则会提高软段的热氧稳定性。在90℃以下,聚氨酯硬段的热氧降解并不发生,其氧化降解产生的碳化二亚胺和假脲醚结构也不存在。

卢艾等[18]采用程序升温的热失重分析方法研究了多苯基多次甲基多异氰酸酯/聚醚/水体系聚氨酯在不同发泡剂作用下的热分解机理及其动力学。水发泡聚氨酯的热氧降解是通过脲基分子链中C-N键的断裂实现的,而无水发泡聚氨酯则有所不同,其热氧降解断裂的是氨基甲酸酯基中的C-O键。由于C-N键比C-O键相对稳定,这样当水含量增加时,聚氨酯分子中脲段比例也相应增加,其降解也越困难。但随着热分解温度的升高,分解反应将趋于复杂化,不再是单一的分解控制过程,聚氨酯分子链中脲段比例对聚氨酯老化的影响就不再明显。同时他们还采用 Ozawa-Flynn和Coats-Redfern两种动力学模型对聚氨酯老化的动力学过程进行了模拟研究。

朱万章[19-21]较为系统地研究了硝酸酯基聚醚聚氨酯的老化降解,采用了薄层层析法和非水滴定法定量检测降解产物中的胺,推断其降解机理为氨基甲酸酯中C-N键的断裂。聚合物溶胀理论研究表明聚氨酯老化降解为一级反应,由得到的降解速度常数k及半衰期t50来看,以TDI或MDI为基础的含硝酸酯基聚醚聚氨酯抗老化降解能力比以HDI为基础的同类聚氨酯强6倍以上。

1.2 聚氨酯的水解老化

聚氨酯分子中的酯基、氨基甲酸酯基和脲基等容易水解的基团与水分子发生化学反应导致分子键断键,进而使聚氨酯材料出现起泡、变形、龟裂、变色、力学性能下降等现象,称为聚氨酯的水解老化。Jacques[22]研究了聚氨酯涂层水解老化过程:在潮湿时,水分子通过涂层的各种缺陷如空隙、裂纹、杂质等进入涂层内部,使涂层体积膨胀;在干燥时,涂层失去部分水,表面收缩。体积膨胀和收缩均会在材料内部产生应力。在干湿循环时应力会不断累加,当达到涂层和基底结合强度临界值,涂层便从基底上脱落。

聚氨酯中含有多种能够水解的基团,它们的水解稳定性顺序为:醚基>氨基甲酸酯基>脲基>缩二脲基>酯基[23]。可以看出聚醚型聚氨酯的耐水解老化性能最好,而聚酯型则较差。部分基团水解反应如下:

酯基水解生成羧酸和醇,而羧酸又作为催化剂进一步促进酯基的水解,即自催化反应。

氨基甲酸酯与水反应生成氨基甲酸和醇。

脲水解生成氨基甲酸和胺。

黄健等[24]研究了聚碳酸酯聚氨酯的水降解行为,并与聚醚聚氨酯样品进行了比较。研究结果表明:聚氨酯的水解稳定性很大程度上决定于硬段的性质;由于含脲键的硬段具有较高的内聚力,胺扩链聚氨酯要比醇扩链聚氨酯耐水解性好。醇扩链聚碳酸酯聚氨酯软硬段的相容性较好,内聚力低,水解稳定性较差。Hollande等人[25]研究了聚醚型聚氨酯在水的存在下样品失重率的变化。结果表明当有水存在时,样品的失重率是恒定的;而无水情况下,样品失重率则不断变化。

1.3 聚氨酯的光老化

聚氨酯在光照射(自然光、紫外光)条件下发生分子链的断裂或基团的脱落称为聚氨酯的光老化降解。阳光中的紫外线波长短,能力较高,破坏力很大,是导致聚氨酯材料发生老化的主要因素。

一般来说,聚氨酯的光老化有两种老化机理。当聚氨酯吸收大于340nm波长的光后,异氰酸酯中的亚甲基会发生氧化,生成不稳定的过氧化物,进而生成发色基团醌-酰亚胺结构,该结构会导致聚氨酯材料变黄;进一步氧化,生成二醌-酰亚胺结构,颜色继续加深,最后变为琥珀色[26]:

聚氨酯吸收330nm~340nm波长的光后,会发生photo-fries重排,生成伯芳胺,进一步降解产生黄变产物:

此外,聚氨酯的另一种紫外光老化降解机理是氨基甲酸酯基键的断裂[27-28]。一般又可细分为两种断裂形式:一种是C-N键的断裂,形成氨基自由基和烷基自由基,同时释放出CO2,如下式:

另一种形式是在C-O键的断裂,形成氨基甲酰基自由基和烷氧基自由基,而氨基甲酰自由基分解成氨基自由基和CO2。

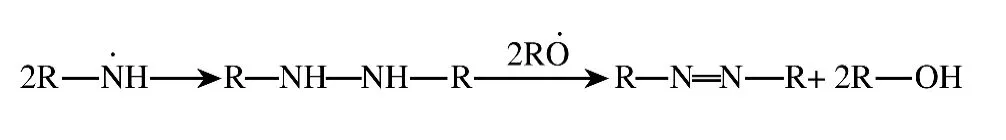

氨基甲酸酯基分解后,形成氨基自由基、烷基自由基和烷氧基自由基。这些自由基之间也可以进一步发生反应[29]。两个氨基自由基反应形成的中间体与烷氧基自由基反应生成重氮化合物和醇:

氨基自由基和烷基自由基反应生成胺和烯烃:

烷基自由基在有氧存在的条件下,可形成醛和羟基自由基:

烷氧基自由基自动分解成甲醛和另一个烷基自由基:

2 聚氨酯老化的研究方法

2.1 实验方法

总体来说,聚氨酯材料老化的研究方法主要有自然气候老化、人工加速老化两种。自然气候老化是评价高聚物老化特性最真实的方法,具体包括直接曝露、玻璃下的曝露、黑箱曝露及自然加速老化等[30]。但自然气候老化试验本身也具有很多不可避免的缺点:试验周期长,周围环境条件无法控制,无法进行单因素研究、试验结果可重复性差等。人工加速老化试验方法可分为热老化、臭氧老化、光老化、人工气候老化、光臭氧老化、生物老化、高能辐射老化、电老化以及化学介质老化等[31]。相对于自然气候老化,人工加速老化具有试验周期短,能够对环境条件进行有效控制,试验结果重复性好等优点,能够较为准确地模拟高分子材料的老化情况,得到越来越多研究者的青睐。

孙岩等[32]对聚氨酯材料在漠河、万宁两地进行了自然气候试验,考察了不同老化时间试样的外观形貌变化、微观形貌特征及力学性能变化规律。并初步探讨了老化机理,发现除光降解、热氧降解外,还应考虑由水引起的降解。

黄万里[33]采用热空气老化的方法对聚酯型聚氨酯树脂的耐老化性能进行了研究。老化温度设定为100℃,时间为48h,对老化后试样的黄变指数及机械强度的变化进行了测定,并讨论了几种添加剂对提高材料的耐老化性能的影响。

刘元俊等[34]采用室内贮存试验、人工加速湿热老化试验和红外光谱法研究了硬质聚氨酯泡沫塑料(RPUF)在室内贮存条件下的老化机理。研究过程中将老化机理与宏观性能研究相结合,采用20℃、40℃和60℃时分别具有50%RH、70%RH和90%RH湿热条件下10%定应变压缩应力的宏观变化。结果表明随着老化时间的增加,10%定应变压缩应力和氨基甲酸酯指数不断下降,二者之间具有显著的相关性,室内贮存过程中,酯基水解是导致硬质聚氨酯泡沫塑料压缩性能下降的主要原因。

李雪松[35]利用自行研制的紫外老化、臭氧老化、紫外臭氧综合老化一体化的试验装置,分别进行了单一添加剂和复合添加剂改性聚氨酯薄膜的紫外老化、臭氧老化及紫外臭氧综合老化试验。通过进行不同老化时间样品的色差、黄色指数、紫外可见光谱和红外光谱测试,分析了单一类型添加剂及复合添加剂对聚氨酯薄膜的老化性能的影响。

庄奕玲等[36]对不同材料及不同涂装工艺的汽车涂料分别进行了自然大气曝晒试验和荧光紫外试验。自然大气曝晒是在具有典型湿热带乡村气候的曝晒场内进行的,荧光紫外试验参照ASTM G154标准。对两种不同老化试验方法的结果进行了对比,并建议在面漆产品的生产和研制过程中通过各种人工试验考核后,还必须进行自然环境的曝晒试验考核才能应用。

2.2 仪器分析方法

在聚氨酯的老化机理研究中,选择合适的性能表征方法是十分关键的。对于微观化学反应,只能通过现代仪器及测试技术给予证实。随着近代仪器科学的发展,使得聚氨酯老化机理的研究也相对越来越透彻。热分析、傅立叶转换红外光谱(FTIR)、核磁共振、电子顺磁共振(ESR)等是研究聚氨酯老化性能时最主要的现代分析手段。

2.2.1 热分析

热分析是指利用材料某一种或几种物理性质随温度变化的关系进行分析的方法,常用于研究聚合物热降解、热氧降解机理的研究。包括热重分析(TGA)、差热分析(DTA)、差示扫描量热法(DSC)及动态热机械分析等。

Boubakri[37]等人利用 DSC 测定玻璃化转变温度Tg方法来判定不同UV光老化时间热塑性聚氨酯试样引起分子结构的显著变化情况。在UV暴露6h试样的Tg与未暴露相比略有下降,这是由于分子流动性的增强的缘故。而随着暴露时间增加到72h,Tg明显升高。Claude[38]和 Tey[39]也同样发现了这种现象:Tg随着暴露时间的增加而升高。这是因为在这一阶段紫外光照射下聚氨酯发生了氧化,而氧化降解进一步引起分子重排和交联反应,交联结构最终导致分子流动性的明显下降,Tg升高。

Petrovid等[40]研究了软段和硬段浓度对聚氨酯热失重过程的影响。用三种方法计算出了复杂的失重过程不同失重阶段的活化能。实验结果表明在热失重的最初阶段主要为硬段的降解。热分解活化能随着硬段长度的降低而增加。软段的降解主要发生在热分解的最后阶段。含有较高软段浓度的聚氨酯表现出较高的热分解开始温度。

2.2.2 红外光谱(FTIR)

FTIR可直接观看到聚氨酯老化过程中细微的结构变化,能够准确的表征材料分子特性与化学变化之间的关系。因此在聚氨酯的老化特别是老化机理的研究中应用得越来越广泛。

Don等[41]用红外光谱技术研究了聚氨酯老化过程中化学结构的变化。在60℃下老化30d的聚氨酯与未老化的聚氨酯红外光谱图相比无任何变化。而在80℃条件下则出现了明显的变化。随着老化时间的延长,3400cm ~3600cm-1(—OH)与1710cm~1750cm-1(—C=O)峰变得越来越宽。同时,由于聚氨酯的热氧化产生了羟基和羰基,低波段(约1700cm-1)C=O的吸收也在逐渐增加。形成氢键的可能性也在一定程度上有所增加。通过972,912和685cm-1三个峰可以发现丁二烯含量在逐渐下降。聚氨酯在老化中可能引入了链断裂和交联两个过程。

Chew等[42]利用ATR技术研究了聚氨酯密封剂在老化过程中化学结构的变化。70℃老化一周后的试样表面层的ATR分析发现,1538cm-1处的吸收大幅度下降,而1511cm-1处则显著增加,表明材料加热后物理交联已经部分被破坏,也就是说最原始的物理交联—氢键随着温度的升高减少了。然而,老化后材料内部ATR谱图与未老化时无任何变化表明内部的物理交联结构并未发生改变。这一结果说明了老化可能仅仅发生在密封剂表面部分。

2.2.3 核磁共振(NMR)

NMR是研究聚氨酯微观结构变化情况的有力工具。利用NMR技术研究老化过程中聚氨酯链段的运动及化学结构的变化情况,可以有效地预测聚氨酯的老化机理。

Mario Laviolette[43]等用固体 NMR 技术和2H NMR技术检测了不同NCO/OH比例固体火箭推进剂用粘合剂聚氨酯老化的动力学过程。通过研究2H NMR纵向弛豫时间T1和温度的函数关系的方法来测定老化过程中分子的动力学变化。NCO/OH比例为1∶4的样品在室温下老化一年与在80℃条件下加速老化7个月具有相似的T1变化,表明这两种老化方式发生了类似的老化过程。然而,在人工加速老化中更宽的伸展常数β分布表明两种过程确实还是有所不同。

2.2.4 电子顺磁共振(ESR)

电子顺磁共振(ESR)也叫电子自旋共振(EPR),是研究物质中不成对电子状态的重要工具。用ESR技术定性定量检测聚氨酯老化过程中产生的自由基类型及浓度,对聚氨酯老化机理的研究有着极其重要的意义。

Y.He等[44]利用ESR技术研究了在不同人工加速老化环境中脂肪族聚酯聚氨酯涂层产生的自由基。实验结果表明,光老化产生的三种不同寿命的自由基能够被观察到,而由热引起的自由基却不能被观察到。有氧存在时这些自由基1h后消失,而无氧时,有两种自由基能存在更长时间:一种存活60h,另一只甚至达到350h。结合阳电子湮灭光谱技术(PAS)表明这些自由基类型的而化学缺陷是导致纳米级以下物理缺陷的原因。

有关聚氨酯老化的研究方法还很多,除以上方法外,还包括凝胶渗透色谱法(GPC)、X射线光电子能谱(XPS)、扫描电镜(SEM)、透射电镜(TEM)、电化学分析方法、小角X射线散射法(SAXS)等多种分析方法。在实际研究中,为了更好地表征聚氨酯老化的具体情况,通常将几种表征方法结合起来综合分析。

Sujita Pierpoint等[45]用GPC技术对聚酯型聚氨酯粘合剂电离辐射老化前后的分子量及其分布进行了表征。有氧和无氧两种情况下重均分子量Mw都随着吸收剂量的增加而增大。表明辐射过程中交联反应的发生与氧气无关。辐射引入的次级烷基自由基进行了以下交联反应:

耿舒等用交流阻抗谱法(EIS)测试了聚氨酯涂层中氧、碳元素含量随老化时间的变化曲线。结果表明涂层中碳含量始终处于下降趋势,这与涂层表面基料的丧失规律相一致。老化前14d由于光辐射导致涂层树脂化学键断裂,生成大量自由基,这些自由基可以迅速地与氧结合发生光氧化反应,导致涂层中氧含量大幅度增加,随着涂层发生紫外降解,老化到28d,颜料表面覆盖的涂膜发生严重降解,从涂层中流失;之后主要是颜料颗粒间残留的树脂继续降解,氧含量趋于稳定,由于树脂嵌于颜料空隙间,降解速度明显减缓,因此碳含量的下降也趋于平缓[46]。

Harris[47]用 TGA、DTA 和 IR 等技术分析了高密度聚氨酯泡沫的热降解特点和机理。研究结果表明聚氨酯的降解过程分为三个阶段:第一阶段和第二阶段均为吸热阶段,而第三阶段则是伴随明显失重现象的放热阶段。第一阶段氨基脲酸酯链在3320cm-1、1535cm-1和1230cm-1处的特征峰下降明显,表明此基团优先断裂。醚键的断裂产生了CO,此断裂只发生在第三阶段。此外,还采用等温和非等温红外光谱法对聚氨酯材料第一阶段热降解动力学进行了评估。

3 结语

随着现代科学的不断发展,人们对聚氨酯材料多种不同的老化机理,特别是热氧降解机理、水解机理及光老化机理已经有了比较清楚的认识。这也使得聚氨酯材料在轻工、汽车及航天等领域的应用日趋广泛。通过研究聚氨酯的老化机理,探讨改进聚氨酯老化性能的方法,对提高聚氨酯材料的耐老化性能具有十分有意义的指导作用,是近年来聚氨酯材料研究的一大热点。

然而,相比于人们对聚烯烃、尼龙等其他大品种高分子材料老化机理大量透彻的研究,关于聚氨酯老化机理的研究显得还是不够系统,相关文献报道也不多。并且由于各研究人员采用的具体研究对象和方法的不同,得出的结论也还有许多不一致的地方。与国外相比,国内研究者更多的是利用某一种或几种现有老化研究方法对某一种聚氨酯材料进行老化性能的评价,而较深理论层次的研究,比如建立新的老化模型预测聚氨酯的使用寿命,开发新的老化研究方法等方面缺乏深入的探讨,对机理的研究也不够透彻。由此,建议投入更多的人力、物力和财力,加强对聚氨酯材料老化性能机理的深入研究,建立新的研究方法,开发新的分析技术,从理论出发,找出促使聚氨酯材料老化、性能变劣、最终失效的根源所在,从而改善并提高材料在使用过程中的耐老化性能,使得聚氨酯在实际应用领域达到令人满意的效果。

[1]聚氨酯品种分类及应用领域[J].聚氨酯,2007,59:20 -21.

[2]吴三硕译.塑料的老化.上海:国防工业出版社.1994.

[3]Lin M F,Tsen W C,Shu Y C,et al.Effect of silicon and phosphorus on the degradation of polyurethanes[J].Appl Polym Sci,2001,79:881 - 899.

[4]Petrovid Z S,Zavargo Z,Flynn J H,et al.Thermal degradation of segmented polyurethanes[J].Appl Polym Sci,1994,51:1087 -1095.

[5]Hirose S,Kobashigawa K,Izuta Y,et al.Thermal degradation of polyurethanes containing lignin studied by TG-FTIR[J].Polym Int,1998,47:247-256.

[6]Shieh Y T,Chen H T,Liu K H,et al.Thermal degradation of MDI-based segmented polyurethanes[J].Polym Sci:Part A:Polym Chem,1999,37:4126 -4134.

[7]Javni I,Petrovic Z S,Guo A,et al.Thermal stability of polyurethanes based on vegetable oils[J].Appl Polym Sci,2000,77:1723 -1734.

[8]Fiandrin F R,Widmaier J M,Flat J J.Thermal ageing of polyurethane with hydrogenated polyisoprene soft segments[J].Polym Degrad Stab,1997,57:59 -67.

[9]李仙会,庞坤玮,韩雪岗.聚氨酯弹性体的降解及其稳定剂[J]. 聚氨酯工业,2000,15:1-4.

[10]Harris D G.Micromoleculars,2001,34:6695.

[11]Fabris H J.Adv Urethane Sci Techn,1978,6:173.

[12]Hobbs M L,Erickson K L,Chu T Y.Modeling decomposition of unconfined rigid polyurethane foam[J].Polymer Degradation and Stability,2000,69:47 -66.

[13]Yang W P,Macosko C W,Wellinghoff S T.Polym,1986,27:1235.

[14]罗善国,谭惠民,张建国,等.环氧乙烷/四氢呋喃共聚醚的热氧降解机理[J].北京理工大学学报,1995,15:79 -88.

[15]罗善国,张建国,谭惠民,等.环氧乙烷/四氢呋喃共聚醚聚氨酯的热氧降解[J].应用化学,1999,16:10 -13.

[16]施明恒,宗祥康.聚氨酯泡沫塑料的热导率和热老化机理[J].东南大学学报,1989,19:32-39.

[17]李敬明,庞海燕,郭坤,等.基于WLF方程的硬质聚氨酯泡沫塑料贮存寿命评估[J].塑料工业,2006,34:29 -31.

[18]卢艾,黄锐,王建华,等.水发泡聚氨酯泡沫塑料的热分解[J].中国塑料,1999,13:38-42.

[19]朱万章.硝酸酯基聚醚聚氨酯的老化降解Ⅰ薄层层析法检测降解产物中的胺[J],聚氨酯工业,1997,12:41 -44.

[20]朱万章.硝酸酯基聚醚聚氨酯的老化降解Ⅱ非水滴定法定量测定降解产物中的胺[J].聚氨酯工业,1997,12:42 -44.

[21]朱万章.硝酸酯基聚醚聚氨酯的老化降解Ⅲ溶胀法研究降解动力学[J].聚氨酯工业,1999,14:5 -8.

[22]Jacques L F E.Accelerated and out door/natural exposure testing of coatings[J].Pro Org Coa,2000,25:1337 -1362.

[23]刘凉冰.聚氨酯弹性体的耐水性能[J].弹性体,1995,5:39 -46.

[24]黄健,陈庆民,余学海.聚碳酸酯聚氨酯弹性体的模拟生物老化性能的研究[J].功能高分子学报,1996,9:39 -46.

[25]Hollande S,Laurent J.Degradation Process of an Industrial Thermop lastic Elastomer Polyurethanecoated Fabric in Artificial Weathering Conditions[J].Appl Polym Sci,1999,73:2525 -2534.

[26]山西省化工研究所.聚氨酯弹性体手册.北京:化学工业出版社,2001,119.

[27]贺传兰,邓建国,张银生.聚氨酯材料的老化降解[J]. 聚氨酯工业,2002,17:1-5.

[28]陈海平,乔迁,涂根国.聚氨酯材料的化学降解机理[J]. 辽宁化工,2007,36:535-539.

[29]刘琼冰.聚氨酯的化学降解[J].弹性体,2003,13:53 -57.

[30]孙世彧,李高原.高分子材料的气候老化试验技术[J]. 塑料工业,2006,34:36-38.

[31]王思静,熊金平,左禹.橡胶老化机理与研究方法进展[J].合成材料老化与应用,2009,38:23-33.

[32]孙岩,李晖,陈强秋,等.典型大气环境中聚氨酯老化研究[J].工程塑料应用,2010,38:57-59.

[33]黄万里.提高聚氨酯材料耐老化性能的研究[J]. 安徽化工,2010,36:44-48.

[34]刘元俊,贺传兰,邓建国,等.硬质聚氨酯泡沫塑料室内贮存老化机理研究[J].含能材料,2006,14:56 -58.

[35]李雪松.复合添加剂改性聚酯型聚氨酯耐候性的研究[D].燕山大学,2012.

[36]庄奕玲,张齐健.汽车涂层耐老化性能的研究[J]. 汽车技术,2004,07:26-30.

[37]Boubakri A,Guermazi N,Elleuch K,et.al.Study of UV-aging of thermoplastic polyurethane material[J].Materials Science and Engineering A,2010,527:1649 -1654.

[38]Claude B,Gonon L,Duchet J,et.al.Polym Degrad Stabil,2004,83:237 -240.

[39]Tey J N,Soutar A M,Mhaisalkar S G,Yu H,Hew K M.Thin Solid Films,2006,504:384 -390.

[40]Petrovid Z S,Zavargo Z,Flynn J H,et.al.Thermal degradation of segmented polyurethanes[J].Appl Polym Sci,1994,51:1087 -1095.

[41]Don T M,Chiu W Y,Hsieh K H.The thermal aging of filled polyurethane[J].Appl Polym Sci,1991,43:2193 -2199.

[42]Chew M Y L,Zhou X,Tay Y M.Application of ATR in characterizing aging conditions of polyurethane sealants[J].Polymer Testing,2001,20:87-92.

[43]Mario Laviolette,Michèle Auger,Sylvain Désilets.Monitoring the Aging Dynamics of Glycidyl Azide Polyurethane by NMR Relaxation times[J].Macromolecules,1999,32:1602 -1610.

[44]He Y,Yuan J P,Cao H,et.al.Characterization of Photo-degradation of a polyurethane coating system by electron spin resonance[J].Progress in Organic Coatings,2001,42:75 -81.

[45]Sujita Pierpoint,Joseph Silverman,Mohamad,et.al.Effects of ionizing radiation on the aging of polyester based polyurethane binder[J].Radiation Physics and Chemistry,2001,62:163 -169.

[46]耿舒,高瑾,李晓刚,等.丙烯酸聚氨酯涂层的紫外光老化行为[J].北京科技大学学报,2009,31:752 -757.

[47]Harris D G,Assink R A,Celina M.NMR Analysis of Oxidatively Aged HTPB/IPDI Polyurethane Rubber:Degradation Products,Dynamics,and Heterogeneity[J].Macromolecules,2001,34:6695-6700.