高同轴度、非通孔的在线加工技术研究

2014-12-07耿京张尧禹冯进良

耿京,张尧禹,冯进良

(1.长春理工大学 光电工程学院,长春 130022;2.中国科学院长春光学精密机械与物理研究所,长春 130033)

以往的同轴度检测系统大多是针对不同尺寸工件上通孔的同轴度检测,而现今的工件加工过程越来越多地涉及到同轴非通孔的加工。工件上同轴非通孔的同轴度对工件所在仪器的正常、稳定运转有着重要意义,但传统的同轴非通孔加工方法存在着测量困难、加工精度低等问题。

适用于立式机床的非通孔同轴度检测系统可应用于立式铣床、立式镗床等立式机床上,是一种可实现同轴非通孔高精度同轴加工的装置,且运用成熟的光电检测技术,原理简单,操作方便,具有较高的检测精度,适用性强,能够满足设计要求。

1 原理

适用于立式机床的同轴非通孔检测系统的整体结构如图1所示。激光光源选用650nm红光半导体激光器;在激光器前端安装一倒置的望远镜结构,用于准直激光束;激光器和激光准直装置塞入特制的挠性结构三爪定心卡具中,可以装入立式机床上的莫氏锥孔中,达到高精度定心的目的。

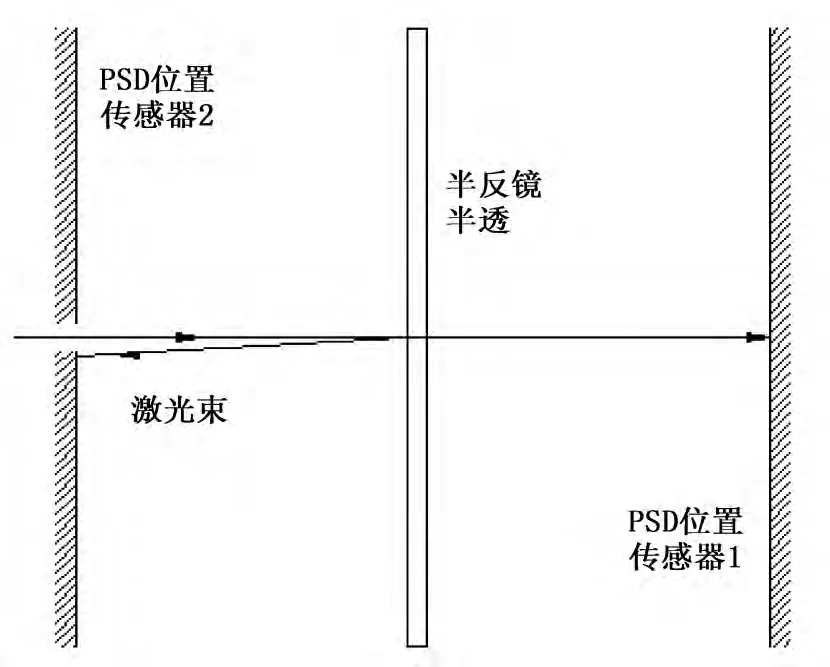

在立式机床的工作台上安装系统特制工作台。特制工作台分上下两层;下层固定于机床工作台上,且中心位置安装有一激光接收装置;上层则放置被加工工件,上层可相对于下层做二维平面运动,在特制工作台上层开有若干通孔。特制工作台下层安装的激光接收装置内部结构如图2所示,由带有中心孔的PSD位置传感器2(光敏面向后)、半透半反镜和PSD位置传感器1组成。当激光束通过PSD位置传感器2上的中心孔进入激光接收装置后,一部分经过半透半反镜在PSD位置传感器1上形成位置偏移光斑;另一部分被半透半反镜反射在PSD位置传感器2上形成角偏转光斑。

图1 适用于立式机床的非通孔同轴度检测系统整体结构示意图

图2 激光接收装置

第一步,确定基准点。将特制的挠性结构三爪定心卡具和激光器、激光准直装置装入立式机床的莫氏锥孔中,激光束通过特制工作台上层的孔被下层的激光接收装置接收,记录此点并确定此点为基准点。激光束确定的位置为加工时刀具的旋转中心轴。

第二步,加工第一面孔。卸下激光器装好刀具,不改变机床工作台位置,利用特制工作台上下层间的相对二维平面运动进行对刀,加工第一面孔。

第三步,确定第二面孔进刀位置。将挠性结构三爪定心卡具及激光器、激光准直装置装入已加工好的第一面孔中,翻转被加工工件,要令激光束可以通过特制工作台上层的孔。利用特制工作台上下层间的相对二维平面运动调整工件位置,使得激光接收装置接收到激光束且与基准点重合,确定第二面孔进刀位置。

第四步,加工第二面孔。

2 各部分设计

适用于立式机床的同轴非通孔检测系统主要由650nm红光半导体激光器、激光准直装置、挠性结构三爪定心卡具、特制工作台等组成。

挠性结构三爪定心卡具如图3所示,采用三点定心挠性结构,利用弹性元件受力均匀变形的性质达到高精度定心目的。激光器及其前端的激光准直装置塞入挠性结构三爪定心卡具中与卡具弹簧同心,当卡具弹簧受力变形时,卡具上三爪同时等量伸缩,从而在尺寸不同的孔中达到高精度定心;卡具三爪上设计有弹性张紧环,使得卡具可以在重力作用环境下更加稳固。

图3 定心卡具

特制工作台(参照图1所示)主要由双层工作台和激光接收装置构成。双层工作台分为上下两层;工作台下层用于将特制工作台固定在机床工作台上和在中心安装激光接收装置;工作台上层开有若干通孔,可使激光束通过工作台上层被工作台下层的激光接收装置接收。工作台的上下层间由导轨连接,使得工作台上层可相对于工作台下层二维平面运动。

激光接收装置内部结构如图2所示,用于记录基准点位置和校正激光束的位置偏移及角偏转。开有中心孔的PSD位置传感器2光敏面向后,与PSD位置传感器1的光敏面相对;激光束通过PSD位置传感器2上的中心孔,一部分经过半透半反镜被PSD位置传感器1接收,此光斑与基准点比较得出位置偏移量;另一部分被半透半反镜反射到PSD位置传感器2的光敏面上,此光斑与基准点比较得出角偏转量。

3 精度分析

3.1 系统各环节精度分析

(1)挠性结构三爪定心卡具定心精度:由加工工艺控制,挠性结构三爪定心卡具定心精度可达σ1=1.6μm。

(2)准直后激光束发散角:系统采用的650nm红光半导体激光器经准直后测试得,激光束发散角为3.28mrad≈0.19°,测试精度为2"。

(3)PSD位置传感器精度:系统采用的PSD位置传感器经测试得,有效感光面积为Φ20mm,响应精度σ2=0.4μm。

(4)激光接收装置装调精度:由加工工艺控制,激光接收装置装调精度σ3=3"。

3.2 系统精度综合

采用坐标转换的方法对各环节精度进行综合,在建立的统一的坐标系中得出起始坐标和作用矩阵,将作用矩阵作用在起始坐标上,应用Matlab软件运算得出目标坐标,继而得出系统整体精度。

系统坐标系如图4所示。设立式机床进刀方向为z轴,x、y构成水平面与z轴形成右手坐标系。A为激光束起始坐标:

图4 系统坐标系

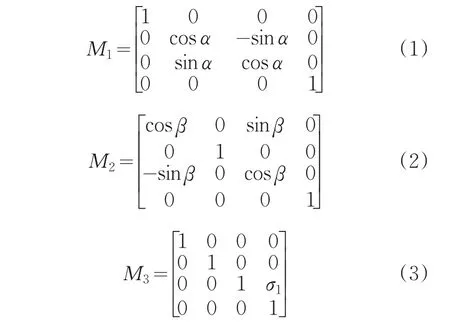

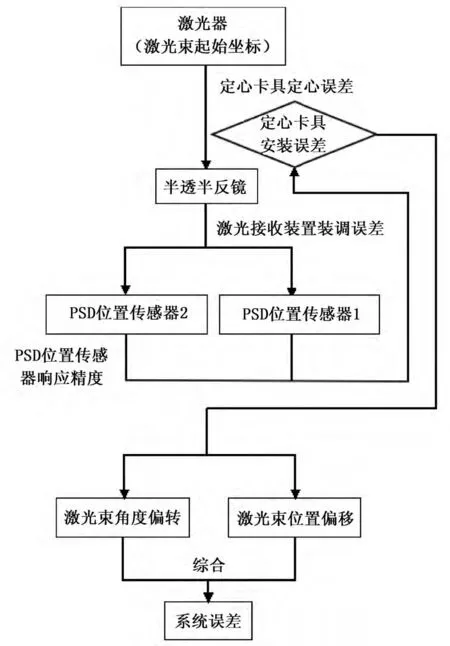

系统精度综合过程示意图如图5所示。从激光器到半透半反镜,由定心卡具定心误差及安装误差引起激光束偏差,绕x轴旋转α,绕y轴旋转β,沿z轴平移σ1,作用矩阵为:

图5 系统精度综合过程

则半透半反镜及PSD位置传感器1的入射激光束A1坐标为:

从半透半反镜到PSD位置传感器2,由激光接收装置装调误差引起半透半反镜法向量的偏差,绕x轴旋转σ3,绕 y轴旋转σ3,作用矩阵为:

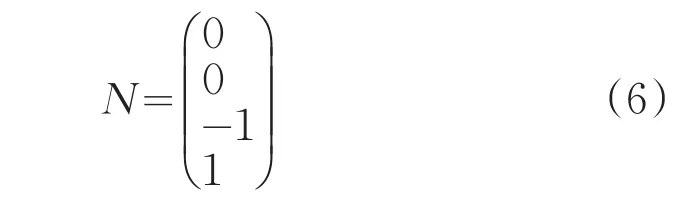

半透半反镜法线坐标为:

半透半反镜法线经作用矩阵,得新法向量N1坐标为:N1=M4M5N。PSD位置传感器2的入射激光束A2坐标为:A2=HA1,其中:

PSD位置传感器的响应精度为0.4μm,激光束的发散角为0.19°,因此设定半透半反镜到PSD位置传感器2、PSD位置传感器1的距离均为100mm。忽略高阶小项,计算得出α、β值为1";系统整体精度σ为:

4 结论

适用于立式机床的非通孔同轴度检测系统,可应用于各种立式加工机床,由准直后的激光束确定刀具回转轴,利用激光接收装置先后两次接收到的激光光斑位置计算得出激光束的位置偏移和角度偏转,从而调整工件位置,实现在立式机床上同轴非通孔加工过程的高精度检测。经计算,系统精度σ≤6.58μm,精度较高,且理论先进,操作简单,具有良好的应用开发前景。

[1]徐坤,赵转萍.同轴度检测系统多功能测头优化设计及误差分析[J].机械与电子,2014(2):30-33.

[2]宋甲午,张国玉,安志勇.同轴度误差的激光扫描测量方法[J].兵工学报,1999,20(3):243-246.

[3]龚民,王徐颖.干式气缸套同轴度检测系统的设计[J].制造业自动化,2009,31(7):60-62.

[4]李忠科,赵静,马骥.双LD-双PSD同轴度测量技术研究[J].计算机测量与控制,2005,11(13):1195-1196.

[5]余厚云,赵转萍,陆永华.基于PSD的长跨度孔系同轴度误差测量系统[J].传感器与微系统,2013,32(2):70-73.

[6]全凌云,谭建平,王宪.高精度挤压机中线同轴度实时检测系统研究[J].锻压技术,2012,32(3):73-77.

[7]石峰.同轴度自动检测系统的设计[J].兵工自动化,2005,24(3):37-39.

[8]王震.基于图像处理的测角精度和同轴度测量方法[D].长春:长春理工大学,2012.

[9]郑二功.基于LD/PSD的激光同轴度校正技术研究[D].武汉:武汉理工大学,2006.

[10]马宏,王金波.误差理论与精度分析[M].北京:兵器工业出版社,2007:288-307.