808nm高功率VCSEL刻蚀工艺研究

2014-12-07冯源晏长岭郝永芹王勇芦鹏李洋李再金

冯源,晏长岭,郝永芹,王勇,芦鹏,李洋,李再金

(长春理工大学 高功率半导体激光国家重点实验室,长春 130022)

高功率垂直腔面发射激光器(VCSEL)广泛应用在数据通讯、数据存储、传感器、印刷等行业,特别是在军事领域,采用VCSEL阵列器件泵浦固体激光器,具有广阔的发展前景。近年来,高功率VCSEL的研制已经成为国内外半导体激光器领域的研究热点,在980nm高功率VCSEL研发的基础上,高功率808nm波段VCSEL器件已经成为众多光电技术领域研究者关注的焦点[1-3]。为了提高高功率808nm波段VCSEL的光电性能,采用多环形大孔径结构代替传统结构,并在制备工艺中采用湿法氧化工艺。由于GaAs衬底在该波段存在较严重的光吸收,采用N面出光结构并不适合[4-6],因此本文采取多环形大孔径结构来提高输出功率。

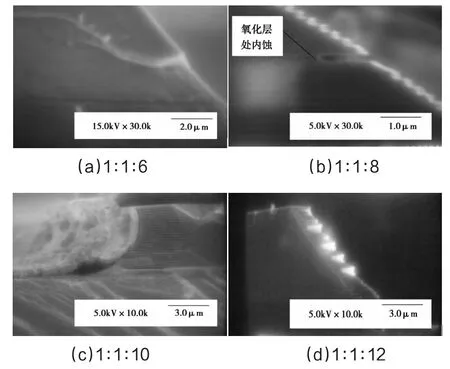

在制备VCSEL器件过程中,为了实现良好的电光限制,湿法氧化工艺尤为重要[7-10]。在进行湿法氧化工艺之前要对VCSEL芯片P面刻蚀出氧化窗口,一般采用湿法刻蚀实现高铝氧化层的充分氧化[11-13],提高器件的输出功率和电光转换效率[14]。芯片的刻蚀深度以超过氧化层达到有源区为宜,一般为5~6μm左右。以往刻蚀GaAs-AlGaAs材料体系VCSEL时,通常选用一定浓度配比的H2SO4-H2O2-H2O水溶液系列。由于H2SO4的强腐蚀性造成外延片内蚀现象严重,在台面侧壁氧化层处常常出现所谓的“燕尾”结构,如图1所示。因为这种腐蚀液很难控制其腐蚀速率,因此,本实验中采用相对弱的H3PO4-H2O2-H2O进行适当浓度配比对芯片进行刻蚀。实验证明,采用这种腐蚀液能够达到工艺要求,消除“燕尾”结构,减小甚至避免内蚀现象的发生。

图1 VCSEL的“燕尾”结构形貌图

1 实验方法

整个实验过程分为以下四步:

首先,采用磁控溅射设备对已经清洗好的808nm波段VCSEL外延片生长200nm厚度SiO2膜钝化层作为芯片保护层,然后对其进行光刻处理;

其次,将光刻处理好图形的外延片放入HF缓冲溶液中刻蚀15秒,去掉氧化窗口处的SiO2,清洗干净后待湿法刻蚀;

再次,将已经刻蚀掉SiO2的外延片放入H3PO4-H2O2-H2O混合溶液的密闭玻璃器皿中进行腐蚀,在实验中,配备的混合液浓度比分别为1∶1∶6、1∶1∶8、1∶1∶10和1∶1∶12四种,腐蚀时间统一定为20分钟,腐蚀环境为冰水混合物,腐蚀深度以达到有源区为宜;

最后,将刻蚀完的芯片分别放到扫描电镜(SEM)下观察刻蚀形貌,得出实验结果并分析结论。

2 结果与分析

2.1 808nm VCSEL的湿法刻蚀形貌研究

实验中采用H3PO4-H2O2-H2O混合溶液,其反应机理为:H3PO4是氧化剂,H2O2起络合作用,H2O起缓冲作用。为了确定最佳的浓度配比,我们对四种浓度配比下的外延片刻蚀形貌进行了研究。图2为不同浓度配比溶液的808nm芯片SEM刻蚀形貌图。

图2 808nm芯片SEM刻蚀形貌图

图2(a)为腐蚀液浓度1∶1∶6的腐蚀液下的芯片扫描电镜刻蚀形貌图,从图中可以看出,芯片表面刻蚀平整度不好,在芯片底面有凹凸不平的现象,局部放大后在氧化层处有侧蚀现象,无“燕尾”结构,该浓度腐蚀液不适宜808nm VCSEL器件的刻蚀。

图2(b)为腐蚀液浓度1∶1∶8的芯片扫描电镜刻蚀形貌图,从图中可以看出,芯片表面刻蚀平整度较好,但是对其局部放大可以观察到在有源区高铝氧化层处发生严重的横向钻蚀现象,但是没有发现“燕尾”结构。这说明该腐蚀液浓度有些偏高,与氧化层处的Al接触后发生剧烈反应,导致横向钻蚀的发生,严重影响了器件的输出性能,所以该浓度配比不适合808nm VCSEL器件的刻蚀。

图2(c)为腐蚀液浓度1∶1∶10的芯片扫描电镜刻蚀形貌图,从图中可以看出,表面看芯片刻蚀平整度好,芯片底部没有凹凸不平现象存在,同时没有发现“燕尾”结构。说明该浓度配比适合808nm VCSEL芯片的刻蚀。

图2(d)为腐蚀液浓度1∶1∶12的芯片扫描电镜刻蚀形貌图,从图中可以看出,虽然没有出现横向钻蚀现象,但是因为浓度较低使腐蚀速度减慢,延长了与上下DBR富铝层的接触时间发生充分反应,导致出现了严重的“燕尾”结构,这是湿法刻蚀不希望看到的。因此,该浓度配比也不适宜808nm VCSEL的刻蚀。

2.2 808nm VCSEL湿法腐蚀速率研究

对于制备808nm网状电极结构VCSEL,因为这种结构不仅中心有个大的出光孔,在同心圆的外围处还均匀分布多个很小的弧形分布孔,这种新型微结构要求在刻蚀工艺中严格控制腐蚀速率,腐蚀不到位或者腐蚀过深都会影响器件的正常激射,从而影响器件后序工艺的进行。为了选择最佳的腐蚀速率,保证台面两端腐蚀深度一致,且侧面平整,无内蚀、“燕尾”结构和凹凸不平现象发生,研究分析了808nm VCSEL芯片腐蚀速率与H3PO4∶H2O2∶H2O浓度比的关系,以便达到良好的腐蚀效果。

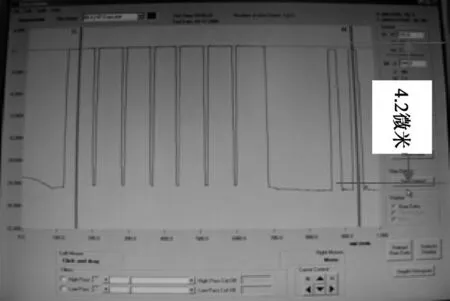

图3 不同浓度配比下腐蚀深度与时间的关系曲线

实验中分别用三种不同浓度配比的磷酸系腐蚀溶液对808nm芯片进行刻蚀,刻蚀时间选择300s、600s、900s、1200s、1500s、1800s、2100s、2400s 8个时间段,腐蚀结束后在扫描电镜下分别测出各个时间段的腐蚀深度,最后根据所测数据绘制出三种配比浓度下刻蚀深度与时间的关系曲线,如图3所示。从图中可以看出浓度为H3PO4∶H2O2∶H2O=1∶1∶10的腐蚀液下芯片腐蚀速率稳定,且呈线性均匀变化,其他两种浓度配比腐蚀速率不稳定,时高时低,呈现不规则曲线变化,刻蚀速率不易控制,不可取。

2.3 808nm VCSEL最佳刻蚀条件

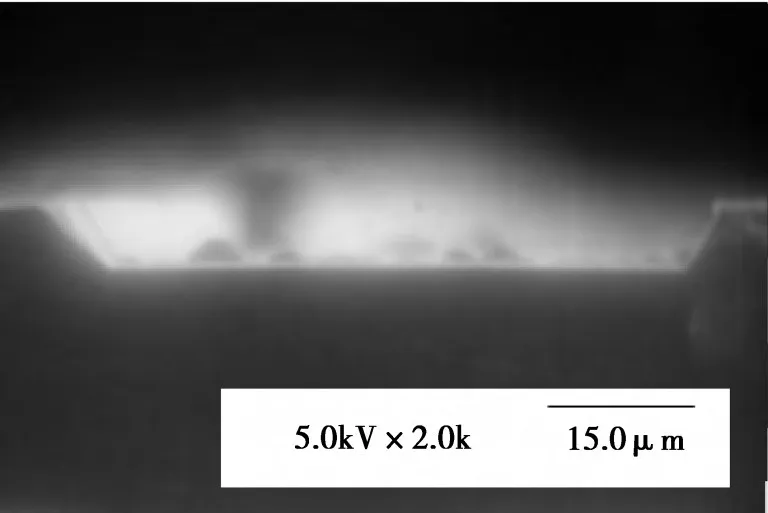

图4 808nm VCSEL整体SEM形貌图

根据上述对湿法刻蚀形貌及速率的分析,最终确定808nm VCSEL芯片的最佳刻蚀条件为:在冰水混合物环境下,采用H3PO4∶H2O2∶H2O=1∶1∶10腐蚀液将芯片腐蚀20分钟,刻蚀速率为:3.5nm/s,刻蚀深度为4.2μm,正好达到有源区。图4、图5所示分别为808nm VCSEL的扫描电镜整体形貌图和台阶仪测得的内部刻蚀形貌。从图中可以看出每个均匀弧形分布孔刻蚀厚度及深度都很均匀,芯片侧壁形如倒梯形的结构,利于氧化窗口内部蒸镀钝化层,防止漏电的发生。

图5 808nm VCSEL内部刻蚀全貌

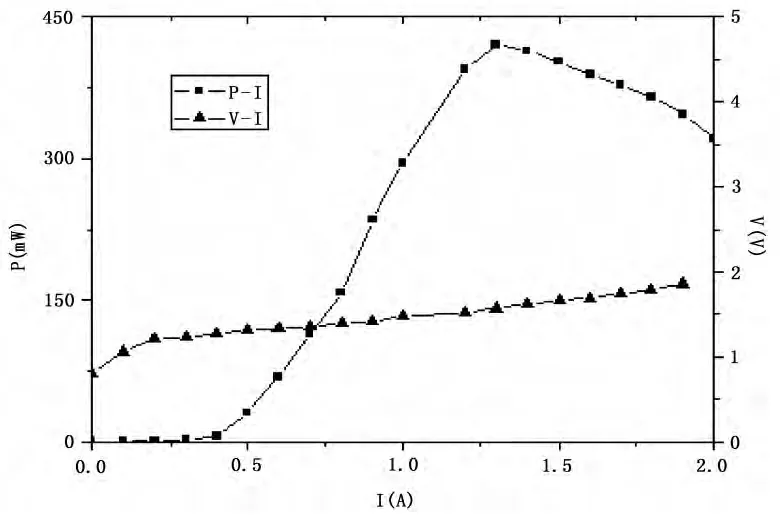

图6 808nm VCSEL的P-I-V特性曲线

对已经刻蚀好的芯片进行氧化等后续工艺研究,制备出光孔径为300μm的808nm多环形电极VCSEL。图6为器件的P-I-V特性曲线,从图中可知多环形电极结构VCSEL的微分电阻为0.3Ω,斜率效率为0.44W/A,其阈值电流为430mA,在驱动电流1.3A时最大输出功率达到0.42W。以上结果表明多环形电极结构808nm高功率VCSEL器件具有良好的光电特性,采用H3PO4系腐蚀溶液进行808nm VCSEL刻蚀能够满足该波段器件的工艺要求。

3 结论

本文对不同腐蚀液浓度配比下的808nm VCSEL外延片进行湿法刻蚀实验,通过对刻蚀后外延片氧化窗口形貌图和腐蚀速率的研究,确定最佳刻蚀条件。实验结果表明,采用1∶1∶10浓度配比的H3PO4系腐蚀液对808nm外延片刻蚀20分钟,刻蚀深度正好达到有源区,能够保证氧化工艺的顺利进行,可有效提高器件的光电性能。

[1]Jung C,King R,Jager R,et al.64 channel flip-chip mounted selectivelyoxidized GaAsVCSEL array forparallelopticalinterconnects[C].On Vertical Cavity Surface-emitting lasers Ⅲ SPIE,1999,3627:143-151.

[2]Yong Qinhao,Yan Luo,Yuan Feng,et al.Large aperture vertical cavity surface emitting laser with distributed-ringcontact[J].AppliedOptics,2011,50(7):1034-1037.

[3]Hao Y Q,Shang C Y,Feng Y,et al.High Power 808nm Vertical Cavity Surface Emitting Laser with Multi-Ring-Shaped-Aperture Structure[J].Laser Physics,2011,21:376-378.

[4]Seurin J F,Xu G Y,Khalfin V,et al.Progress in high-power high-efficiency VCSEL arrays [J].SPIE,2009,7229:722903(1-11).

[5]郝永芹,冯源,王菲,等.808nm大孔径垂直腔面发射激光器研究[J].物理学报,2011,60(6):1-4.

[6]Feng Yuan,Hou Lifeng,Hao Yongqin,et al.A VCSEL with a Reticular Multichannel Electrode and a Larger Aperture and Its Optoelectronic Characteristics[J].Chinese Optics Letters,2010,8(8):773-775.

[7]OsinskiM,SvimonishviliT,Smolyakov GA,etal.Temperature and thickness dependence of steam oxidation of AlAs in cylindrical mesa structures[J].IEEE Photon Technology Letter,2001,13(7):687-689.

[8]李惠青,张杰,崔大复,等.高功率垂直腔面发射半导体激光器优化设计研究[J].物理学报,2004,53(9):2986-2990.

[9]冯源,钟景昌,赵英杰,等.垂直腔面发射激光器中氧化速率规律的研究[J].半导体学报,2008,29(12):2412-2416.

[10]侯立峰,钟景昌,孙俘,等.808nm垂直腔面发射激光器湿法氧化工艺的研究[J].兵工学报,2010,17(2):209-213.

[11]Miller M,Grabherr M,King R,et al.Improved outputperformanceofhigh-powerVCSELs[J].SelectedTopicsinQuantum Electronics,2001,7(2):210-216.

[12]Sun Yanfang,Jin Zhenhua,Ning Yongqiang,et al.Fabrication and experimental characterization of high-powerbottom emitting VCSELs[J].Optics and Precision Engineering,2004,12(5):449-453.

[13]Yan Changling,Deng Yun,Li Peng,et al.Improvement of InGaAs/GaAs vertical-cavity surface-emitting lasers by post-oxidation annealing[J].Chinese Optics Letters,2012,10(12):1-3.

[14]Ma Jianli,Hao Yongqin,Zhong Jingchang,et al.Study on stability of selective oxidation in vertical-cavity surface-emitting laser[J].Chinese Journal of Lasers,2007,34(8):1055-1058.