大功率GaAs基半导体激光器腔面膜一次性制备技术

2014-12-07芦鹏李再金曲轶马晓辉

芦鹏,李再金,曲轶,马晓辉

(长春理工大学 高功率半导体激光国家重点实验室,长春 130022)

半导体激光器退化的主要原因是非辐射复合,它是晶体缺陷、杂质和俄歇效应产生的。这些机制对半导体激光器稳定性的影响程度主要依赖于材料系统和激光器工作水平。

对于GaAs/AlGaAs激光器经过多年的研究和发展,在材料生长方面已经有了很大的提高,有源区的杂质能级和缺陷也大大的减少,因此目前那种强烈吸收光的暗线缺陷基本不存在了。在GaAs/Al-GaAs激光器大功率工作中,导致器件退化的一个主要原因是由于腔面接触空气而被氧化或附着有灰尘杂质,在腔表面自然氧化物诱导缺陷和杂质的非辐射复合所致。

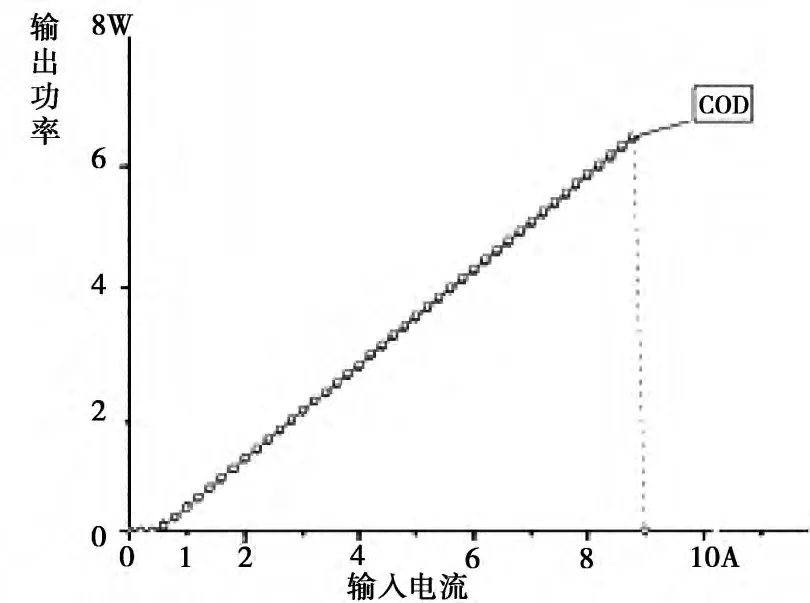

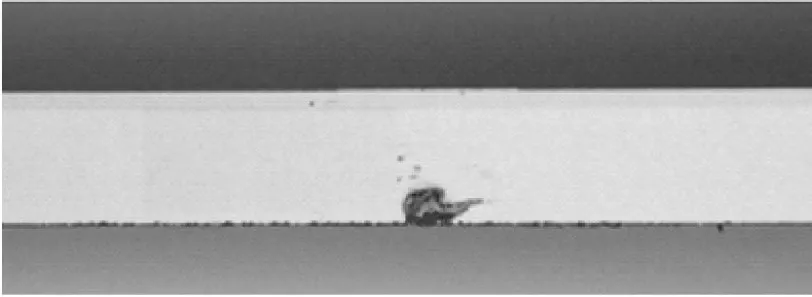

激光器腔面表面态复合的加剧可能会发生光学灾变损伤(COD)。激光器发生COD的输出特性曲线如图1所示,当激光器的输出光功率刚刚超过6W时突然降下来,即发生COD的器件在P-I测试时候的表现,表示器件寿命的终结。发生光学灾变损伤的激光器腔面如图2所示。COD产生的主要原因是由于激光器输出腔面上具有很高的表面状态密度,这些表面状态密度为非辐射复合提供了途径,而非辐射复合会产生大量的热。热量会导致禁带宽度收缩,增加表面氧化程度,并且产生更多的缺陷,这又反过来为非辐射复合提供了途径,又产生了大量的热。这个反馈回路将继续产生热量,迅速导致输出腔面由于高温熔化而失效(高于1500K)。由于表面状态从来不会被彻底消除,而只能被减少,所以非辐射复合还会不断产生,其多少将直接影响大功率半导体激光器的工作寿命。

图1 发生灾变性损伤的半导体激光器的P-I曲线

图2 激光器前腔面发生COD的例图

半导体激光器腔面COD的产生是导致大功率半导体激光器退化的一个主要原因,而腔面COD的产生与腔面和大气的接触时间、腔面被氧化和污染的程度有着直接的联系,如何减少腔面自然氧化物的诱导缺陷和杂质的非辐射复合中心是解决腔面COD产生的关键。目前国内外采取的解决途径主要有端面钝化技术,真空解理技术等,主要针对的是解理过程以及钝化过程。但在激光器腔面镀膜方面,由于半导体激光器的两个端面需要分别蒸镀高反膜与增透膜,对于普通设备将不可避免的需要将夹具取出后再翻面放置进行另外一面的镀膜,这也是导致腔面污染的一个重要环节。针对这一环节可以通过设备升级改造例如增加真空机械传动(Load-lock)来解决,但将大大增加设备投入,目前最为有效的一个技术途径就是镀膜机真空室内180°自翻转机构的使用,进行增透膜、高反膜的一次性制备。

1 工艺优化与COD的降低

实际在大功率半导体激光器工艺制备过程中,蒸镀激光器的腔面膜时,一面需要制备增透膜,另一面需要制备高反膜来形成F-P谐振腔。该过程需要在镀膜机上通过两次实验来实现,通常做法是做完一面后取出,将夹具翻面后再装入镀膜机(有些夹具甚至还需要重新装夹)。这些过程都是在大气条件下完成的,不可避免的会接触空气而带来腔面的氧化与杂质附着。而且在一些需要加温蒸镀腔面膜的工艺中,带着温度取出激光器更是增加了COD出现的几率,如果等待降温后取出,在制备另外一面的腔面膜重新加温达到热平衡需要花掉大量的时间。

为了提高COD阈值,必须设法及时移除腔面热量,而本论文使用了新型的镀膜机真空室内180°自翻转机构,大大降低半导体激光器腔面在大气条件下的暴露时间。从过程上直接减少自然氧化物和杂质产生的几率,避免COD的产生,提高半导体激光器的使用寿命。

2 真空室内自翻转机构

2.1 真空室内180°自翻转机构介绍

镀膜机真空室内180°自翻转机构的使用是一项技术上的革新,无需打开真空室即可进行第二面的蒸镀,同时可达到节约时间与降低成本的功效。尤其对于需要加温的镀膜工艺,更是直接省却了加温及热平衡的大量工时,具备相当的实际意义。

目前实现真空室内180°自翻转机构的设备厂商并不多,例如德国莱宝真空,美国丹顿真空等,针对的对象也主要是小体积,重量轻的基片。设计上主要是通过特殊结构的机械设计来实现夹具翻转,但通过使用发现还存在一些瑕疵。对于德国莱宝真空AERS710系统配备的自翻转机构,针对半导体激光器腔面膜工艺,其主要问题在于反转180°时夹具落下时过大的震动引起的激光器bar条“错位”现象。

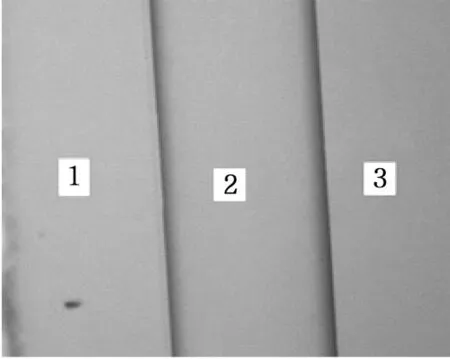

图3 震动带来的bar条错位

如图3所示,由于震动,2号bar条下沉了一点,从而造成2号bar条与1、3两个bar条同蒸发源的距离就会存在差异,使得同一次镀制出的bar条腔面膜的膜厚不同而影响均匀性。另由于1、3号bar条高于2号bar条,在镀膜过程中2号bar条靠近1、3两个bar条的边沿就会被“遮挡”,使2号bar条两边无法获得正常的薄膜沉积,甚至直接影响bar条的正常发光,这种“遮挡”在腔面膜工艺中需要极力避免。

2.2 翻转机构的改良

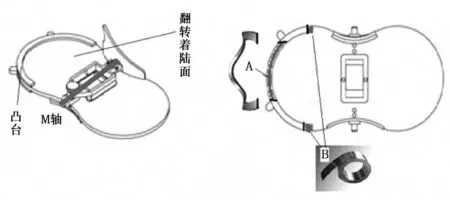

为避免引起“错位”现象的震动发生,我们在原有翻转机构设计基础上进行了改良。翻转机构在翻转过程中以M轴为中心线旋转,落下时是完全依靠自身重力的自由落体。针对翻转下落过程进行了阻尼设计,如图4所示,在翻转机构着陆面上的凸台对应的着陆位置A与B处,分别放置了一个波形弹簧片与两个发条弹簧片。通过调节A点波形弹簧片的位置和B点两个发条弹簧片的宽度及厚度,最终使翻转夹具缓慢落下,而且保证回到水平位置。消除bar条“错位”现象的发生。

图4 在翻转机构上追加的弹簧位置

3 制备工艺需考虑的其他因素

双面一次性镀制工艺须在翻转夹具两面都放置陪片,从而分别得到增透膜与高反膜的数据。此时要考虑陪片与设备的膜厚控制系统(主要指光控和晶控)之间数值的从新修正,避免控制上较大误差的引入,过厚的翻转夹具厚度会使两个面的修正数值不一样。

采用了双面一次性镀制工艺对半导体激光器bar条夹具提出了更高的要求。Bar条两面的接触面高度要一定不能超过半导体激光器的腔长,以免翻面后造成遮挡;夹紧力要适当的增强,减小翻转时候震动影响。

4 实验与测试结果

其他工艺相同,在德国莱宝真空系统ARES710上我们进行了对比试验,针对大功率半导体激光器进行了分组实验:完整的前后腔面双面一次性镀膜实验——A组和B组,同时按照传统工艺分两次镀制腔面膜——C组和D组,而其中A组和C组为980nm半导体激光器,B组和D组为808nm半导体激光器。

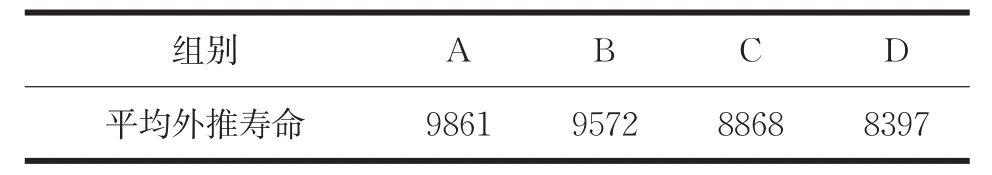

按照不同膜系把经过相同前工艺制备后的激光器分为四组(见表1),每组制备3个半导体激光器bar条,并选取5只管芯。在常温恒流(3A,约26℃)条件下测试720小时,得到5只管芯的平均外推寿命如下表1,结果证明A,B组的寿命较长,高出C,D组大约12.56%。

表1 四组寿命试验

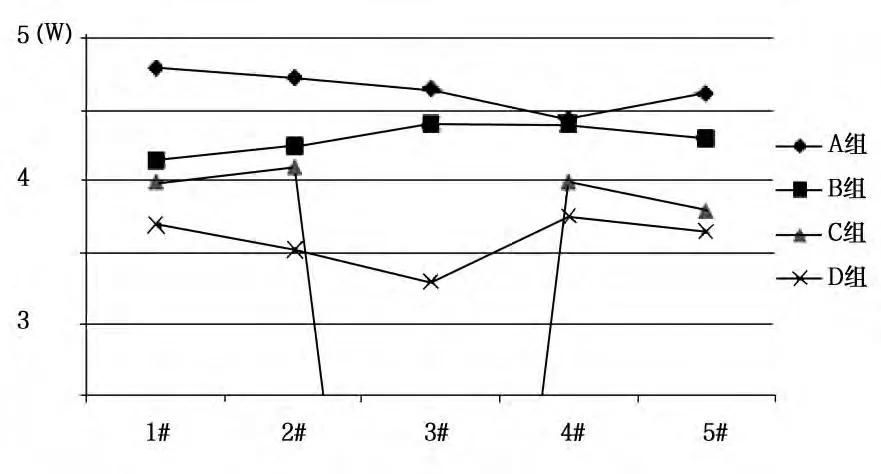

最大功率比较:加大电流直到失效为止,实测的功率数值见图5,从曲线上可见A组的平均功率最高,B组次之,C组中有个器件损坏,D组最低。

图5 四组激光器最大输出功率比较

5 结论

对大功率半导体激光器腔面膜一次性制备实验的结果表明,该技术的确对半导体激光器的寿命具有明显的提高效果,从外推寿命对比数据上看提高了12.56%。由于减少了与空气接触的几率,也就减少了空气对大功率半导体激光器腔面的污染及灰尘的附着,从图5的比较可以看出,A,B组的曲线位置要明显分别高于B,D组的曲线,证明还能够有效的提高器件的最大输出功率。

事实证明大功率半导体激光器腔面膜一次性制备技术是对大功率半导体激光器寿命及最大输出功率提高的有效技术手段。

[1]高婷,曲轶,徐正文,等.GaSb基激光器腔面膜的材料选取及膜系设计[J].强激光与粒子束,2014,26(1):43-46.

[2]韩旭.GaAs半导体激光器腔面膜的制备[J].硅谷,2012(11):33.

[3]李再金,李特,芦鹏,等.980nm半导体激光器腔面膜钝化新技术[J].发光学报,2012,33(5):525-528.

[4]李再金,胡黎明,王烨,等.808nm掺铝半导体激光高损伤阈值腔面膜制备[J].红外与激光工程,2010,39(6):1034-1037.

[5]朱立岩,付秀华.850nm高亮度半导体激光器腔面膜技术研究[J].长春理工大学学报:自然科学版,2007,30(1):18-20.