结晶器钢液流场的分析

2014-12-07代平刘炳俊山钢集团莱芜钢铁新疆有限公司供应部山东莱芜271100

代平 刘炳俊(山钢集团莱芜钢铁新疆有限公司供应部,山东莱芜 271100)

结晶器钢液流场的分析

代平 刘炳俊(山钢集团莱芜钢铁新疆有限公司供应部,山东莱芜 271100)

结晶器是连铸机的心脏,结晶器冶金是去除夹杂物,改善钢材质量的最后机会。在结晶器中,包含在凝固壳内的钢液流场分布对夹杂物的运行行为有很大的影响,而夹杂物的去除效果直接影响到钢的纯净度与质量。此外,结晶器内流场对凝固最重要的初始阶段的凝固壳传热有重大影响,因而深入了解和控制结晶器内钢液流动性为是提高连铸坯质量的关键。对结晶器内钢液流动特性的研究已有大量文献报道,影响结晶器钢液流场的主要因素有:浸入式水口结构参数,浸入深度及拉速等,对于典型的双侧孔水口,其结构参数包括水口内径、出口倾角、出口面积、出口形状及底部形状。

结晶器 流场

1 水口内径对结晶器流场的影响

从浸入水口喷出的流股并不完全充满整个出口截面,射流角并不等于水口的出口倾角,而是比水口倾角更向下些,而浸入水口的内径是影响水口充满率和射流角的主要因素。

T.Honeyands[1]等研究了在薄板坯连铸过程中,浸入式水口结构参数对射流充满率及射流倾角的影响表明:在相同条件下,大内径水口射流出口后的喷射角比小内径水口的大。在相同水口长度下,小内径的水口喷出射流速度要明显大于大内径水口,但是,如果浸入式水口两侧孔总面积小于水口横截面积,使流股在出口处受到压缩,这时浸入式水口横截面积对出口流股的影响不明显。

2 水口侧孔面积对结晶器液面波动的影响

T.Honeyands[1]等还研究了浸入式水口侧孔面积与侧孔有效利用率的关系,侧孔的有效利用率随水口侧孔总的面积同水口侧孔截面积之比的增大而减少,侧孔面积对侧孔流股速度的影响,在浸入式水口截面积相同的情况下,随侧孔面积的增加,侧孔流股的平均速度减少。这表明水口截面积和侧孔总面积是相关因素。如果浸入式水口的侧孔截面积大,则易引起结晶器内钢液向水口出口的上部产生回流。出口流股向下的倾角随出口面积的增大而增大,射流出口平均速度随侧孔面积的增大而减少。浸入式水口侧孔大小对液面波动的影响,可归因于对两侧孔射流对称性的影响,孔径过大,水口两侧钢液流出量易失去平衡;减少孔径,会使流场的不均匀得以改善,因此时会增加钢流侧出口阻力,导致水口内钢水静压头增加,迫使两侧孔钢流更趋于平衡。但孔径过小,钢流的冲击深度增大,对夹杂物去除不利。

雷洪等[2]对武钢二炼钢连铸结晶器流场优化表明水口浸入深度增大、使用长方形水口等均能有效减少卷渣发生的可能性。

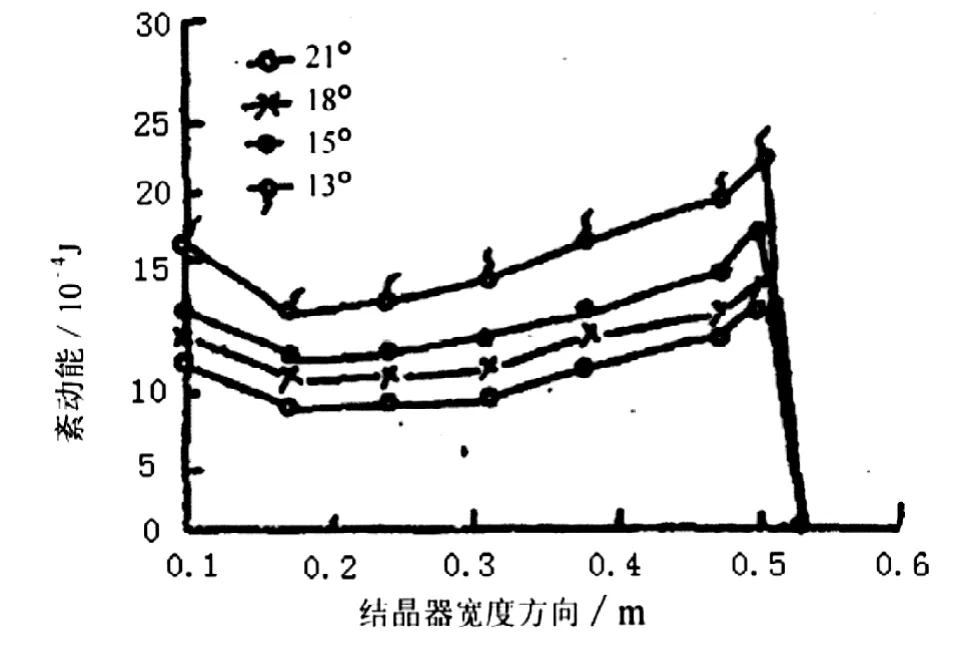

图1 出口角度对液面紊动能的影响

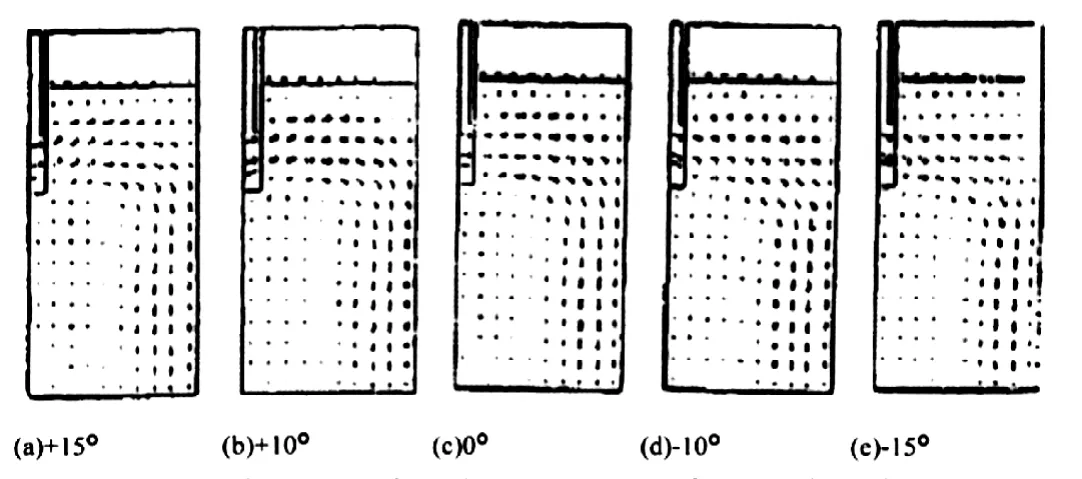

图2 水口出孔角度α对结晶器流畅的影响

3 水口侧孔倾角对结晶器流场的影响

浸入式水口的出口倾角可分为三类:向上的倾角(θ>O),向下的倾角(θ<O),水平倾角(θ=O)。

马范军等[3]研究了出口倾角为13°、15°、18°、21°时,对结晶器液面紊动能的影响,如图1所示,下倾出口角度越大,钢液面紊动能越小,且最大值在液面靠近窄边区域,这是因为当下倾角度增大时,流股从水口冲出后角度下降,对窄边的冲击点下移,在碰到窄边后反弹向上部分的流股动能随下倾角度增大而减弱,对液面的振动减弱,使得液面紊动能减少,液面波动减小。同时下倾角度越大,流股碰到窄边前经历的距离越长,水口出口冲击压力衰减越多,冲击深度越深。

刘小梅等[4]利用1:2模型研究水口出孔为-20°、-10°、0°、20°时结晶器内流场,如图2。出孔角度从向上20°变化到向下20°,下部流股运动逐渐加强,下回流区也相应加大:上部流股强度逐渐减弱,其回流区相应缩小,液面区域流动减弱,液面趋于稳定。

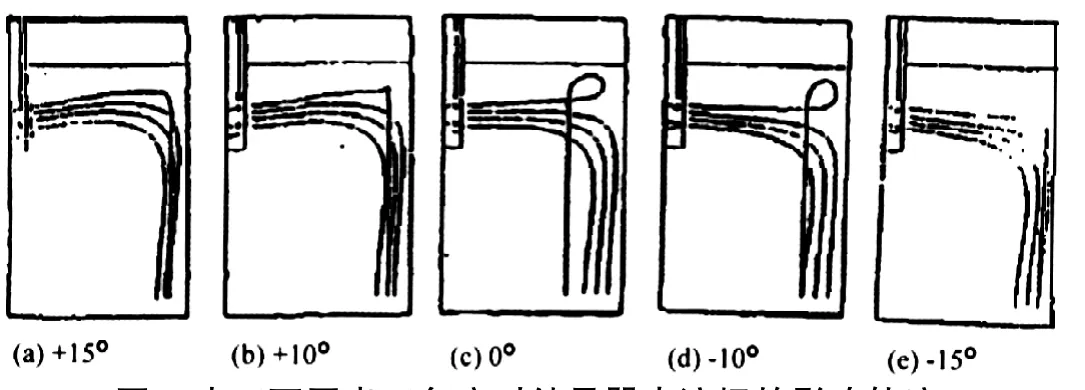

图3 水口不同出口角度对结晶器内流场的影响

图4 水口不同出口角度对结晶器内流场的影响轨迹

Yeong-Ho[5]研究了水口侧孔倾角为+15°、+10°、0°、-10°、-15°时结晶器内流场,如图3、4。由图可知侧孔角度从向下15°变化到向上15°时,钢液在结晶器上部向上流动的趋势和水口下面的向上流变得更加强烈,这有利于钢液中夹杂物的上浮;同时,钢液流对熔池表面冲击强度增加,从而加剧表面的波动和不稳定,造成二次氧化和保护渣的卷入。

众多的水模型和数学模型研究[3.4.6]表明:当水口侧孔倾角为负值时,结晶器流场为稳定的四漩涡状态:水口侧孔倾角从负值向正值增加时,钢液在结晶器上部向上流动的趋势和水口下面的向上流变得更加强烈,这利于夹杂物的上浮去除,但钢流对表面的冲击随之加强,液面波动加剧,导致钢水二次氧化和保护渣的卷入;水口侧孔倾角为0°时,流股到窄面的位移最短,冲击速度最大,对坯壳的冲刷最强烈,不利于坯壳的均匀生长;侧孔倾角向下逐渐增大时,结晶器内流股对液面的冲击减少,液面波动减小,但可能导致表面和弯月面处钢液较死,不利于保护渣的熔化,而且会使气泡和夹杂物在结晶器内的冲击深度过大,易造成气泡被凝固前沿捕捉形成皮下缺陷,同时流股与窄面的冲击点下移,在高拉速时,易产生拉漏事故。因此根据实际生产情况,对结晶器水口侧孔倾角进行优化,以减少卷渣,生产高质量铸坯。

4 水口底部结构对结晶器流场的影响

浸入式水口的底部结构包括水口侧孔形状和水口底部形状。

4.1 水口侧孔形状对流场的影响

双侧孔浸入式水口的形状一般有圆形、椭圆形、和长方形三种。对结晶器流场影响不大,但影响流股的速度和散射程度。N.Tsukamoto[7]刘等利用1:1水模型试验研究了浸入式水口的最优化结构,得出:相同出口面积时,方形侧孔的流股喷出速度比圆形侧孔大,流股冲击深度也大,氢气泡的冲击深度较大,但方形侧孔的散射程度小,流股对结晶器窄面的冲刷小,利于坯壳均匀生长;椭圆形侧孔与圆形侧孔相比,椭圆形侧孔出口的较高部位存在较大的压力差,水流不稳定。

4.2 水口底部结构对流场的影响

浸入式水口的底部形状大致可分为平底型、凸型、凹型三种。高文芳[8]等利用1:2水模型试验与生产实际比较,得出凹型水口的流股穿透深度比凸型降低30-40%,偏流及液面形成紊流的情况大有好转,且夹杂物上浮时间短利于夹杂物去除。对工厂试验铸坯金相分析,发现凹型水口与凸型水口相比,铸坯中夹杂物的总个数、平均长度、单位面积个数和夹杂物面积百分数均有不同程度降低。同时利于保护渣的熔化。但存在开浇时结晶器内钢液上翻和水口出口处耐材受浸蚀失效的问题。

N.Tsukamoto[7]等利用1:1水模型试验研究了三种底部结构的水口对射流出口速度的影响。得出凸型水口射流下部的速度较大,会引起水口上部回流加剧,平底型和凹型水口使回流得到有效抑制。但使用凹型水口后,在用三滑板控制的水口底部回产生旋转流,导致流股出侧孔后偏离窄面方向先到达宽面。射流喷出后也有一定的旋转运动,当到达宽面和宽面相撞后,在旋转分力的作用下会使流股向上走而引起结晶器内钢液面的波动,同时不利于宽面坯壳的均匀生长。

万晓光等[9]研究得出:凹型水口,流股在凹槽内得到缓冲动能减少,但流股中的气泡对流股的抬升作用加大,使流股对液面的扰动加大,弯月面及结晶器1/4处液面较活,利于保护渣对夹杂的吸收。

此外,浸入式水口结构还会影响结晶器钢液温度分布,水口区域钢水面温度低,保护渣易形成结壳甚至有凝钢发生。

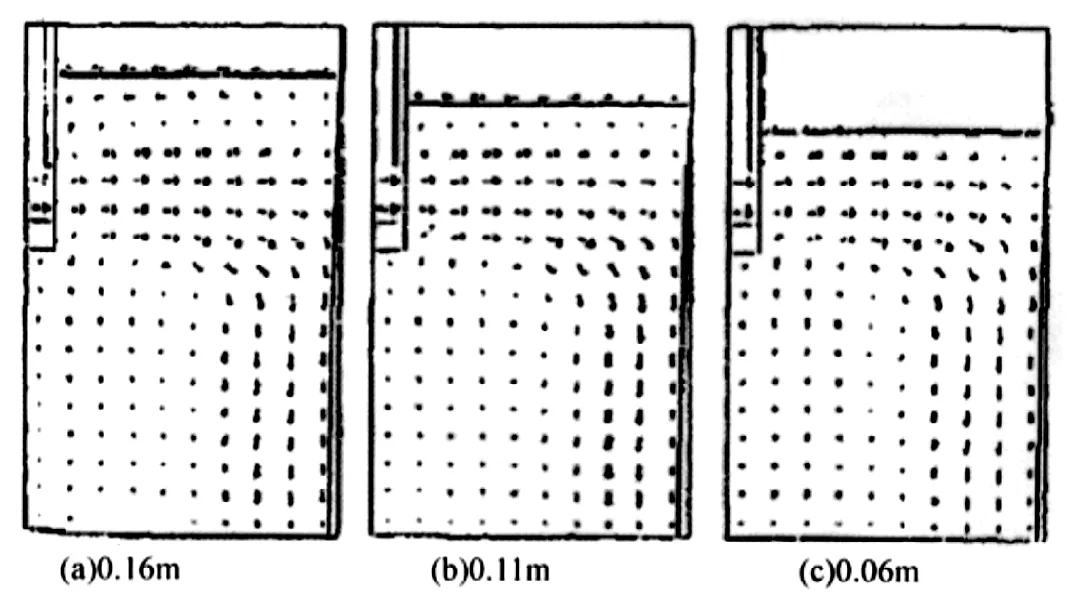

图5 水口浸入深度对结晶器内流动的影响

5 水口浸入深度对结晶器流场的影响

水口浸入深度对结晶器内的流场、液面波动、坯壳的生长、气泡上升及夹杂物的去除都有显著影响。

陈永范[10]用1:1水模型试验研究了水口浸入深度对结晶器流场的影响。比较浸入深度为l00mm、300mm时结晶器内流场的情况。发现随浸入深度的增加,射流的冲击点下移,上下部两个回旋区的涡心明显下移,这对夹杂物的上浮不利,流股冲击深度较大,夹杂和气泡易被捕捉导致产品表面缺陷增多。

Yeong-Ho[5]研究了0.16m、0.11m、0.06m三种不同的水口浸入深度对流场的影响,如图5所示,当浸入深度较大(0.16m)时,熔池表面回流范围大;当浸入深度较小(0.06m)时,熔池表面回流很难观察到,液面变得不稳定,保护渣容易被卷入钢液。

综上所述,水口浸入深度对液面波动和流股冲击深度有重要影响。对具体工艺条件,浸入深度有一合适的范围,使之既保证表面钢流及弯月面活跃,又不致使表面波动过大,同时,能控制流股的冲击深度,利于夹杂和气泡的上浮及保证坯壳的均匀生长,以获得高质量铸坯。

6 结语

保证合适的浸入水口结构和浸入深度是改善结晶器内钢液流动状态,降低注流冲击深度,分散注流带入热量,促使结晶器内形成均匀坯壳,并促使夹杂物上浮的重要手段。

[1]T.Honeyands et al.Preliminary Molding of Steel Delivery to Thin Slab Caster Mould.Steelmaking Conference Proceedings,1992,75:445~453.

[2]雷洪等.板坯连铸结晶器流场优化[J].炼钢,2000,16(3):29-31.

[3]马范军等.板坯连铸结晶器内钢液流动数值模拟.钢铁研究,2000(1):10~14.

[4]刘小梅等.CSP和ISP结晶器水试验研究.宝钢技术,1997(3):11-17.

[5]Yeong-Ho HO et al.Analysis of Molten Flow Steelin Slab Continuous Caster Mold.ISIJ International,1994,34(3):255~264.

[6]贺友多等.舞阳钢铁公司板坯连铸机结晶器的流场和温度场研究.包头钢铁学院学报,1997,16(3):173~179.

[7]N.Tsukamoto et al.Steehnaking Conference Proceedings.1991,74:803.

[8]高文芳,石文光.连铸中间包瓶式水口的研究和应用.炼钢,1996,(4):24.

[9]万晓光.板坯连铸结晶器内钢液流动行为的研究.硕士学位论文.北京:北京科技大学.2000.

[10]陈永范等.大板坯连铸结晶器内流场实验研究,炼钢,1998(2):25~28.