化工合成氨系统火灾爆炸危险性分析

2014-12-07张蓓杨凤平

张蓓 杨凤平

(首都经济贸易大学,北京 100070)

化工合成氨系统火灾爆炸危险性分析

张蓓 杨凤平

(首都经济贸易大学,北京 100070)

通过对化工合成氨合成工艺过程的分析,得出一定的结论,此过程中通过对危险有害因素的辨识和分析, 运用定量的道化学公司火灾、爆炸危险指数评价方法对某企业生产工艺过程进行评价,得到了火灾爆炸指数、危险等级、危险暴露面积以及实际可能财产损失程度等参数;并在此基础上提出了事故预防的安全技术对策措施,各单元的火灾、爆炸指数的计算结果(Famp;EI)分别162,143,90,103,177,136,109,163,危险等级分别为极端,严重,较轻,中等,极端,严重,中等,极端。针对此次评价结果的危险等级,在化工合成氨生产中要实行有针对的安全防护,采取有重点的安全措施,使生产控制在安全的状态。

化工合成氨 火灾爆炸 危险性分析 道化学火灾与爆炸分析法

随着国民经济的飞速发展,对合成氨产品的需求量与日俱增,因此伴随着氨生产规模的不断扩大,其生产过程中发生火灾、爆炸、泄漏等事故的潜在风险也在日益增长[1]。以天然气为原料的合成氨合成工艺,其生产工艺始终存在着高温、高压、易燃易爆等危险因素,火灾、爆炸和重大设备事故的隐患客观存在,一旦发生事故将会带来巨大的人员伤亡、巨额的财产损失。本文化工合成氨风险评价是通过系统地分析合成氨系统生产过程、原料、中间物料存储过程的危险有害因素,采用道化学火灾、爆炸危险指数评价法则可通过风险的分析得到各种控制参数,以控制参数衡量危险发生的可能性及危害性,从而制定相应的安全措施,达到控制事故发生减少经济损失的目的。

1 化工合成氨系统存在的危险因素

合成氨生产工艺主要包括:脱硫,转化,变换,脱碳,甲烷化,合成,通过对合成氨的工艺流程进行分析了解其可能存在的危险,然后对一些典型事故的发生进行了原因的探究,又以一些气体可能对人体的伤害具体为例阐述化工合成氨可能存在的风险。

(1)脱硫;硫是多种催化剂的毒物。因此,脱硫单元出口原料气中总硫含量高,危害性是比较大的,所造成的损失也大。生产中要特别重视,采取防范措施。1991年某化肥厂,由于炼油厂供应的原料石脑油中混入了常压塔常二线组分,石脑油出脱硫系统的含硫量超标,导致一段转化催化剂发生硫中毒,并产生高级烃裂解结碳,损坏一段转化催化剂。(2)转化;在装置中,转化单元运行条件是比较苛刻的,各项工艺指标的控制也要求严格,是装置中危险的部位。常见的故障:一段炉有催化剂中毒、结碳、粉碎,炉管超温,压差高等;二段炉有温度高、催化剂损坏、出口甲烷高等;废热锅炉有锅炉炉管爆管等。转化单元发生的事故中,以一段转化炉发生的催化剂中毒,结碳事故造成的损失大、次数多。(3)变换;生产中,要将高温、低温变换炉人炉气体中水蒸气与一氧化碳的分子比(简称水气比),保持在一定范围内,还要将反应温度控制在最佳范围内,以保证一氧化碳的变换率。(4)脱碳;脱碳单元由于采用的吸收液为碱性液,具有腐蚀性。因而存在设备腐蚀的危险,其中以再沸器受到的腐蚀最为严重。若吸收塔液位过低,工艺气窜人再生塔,可造成再生塔超压。如再生塔安全设施失灵,会导致发生重大爆炸、火灾事故。虽然吸收塔液位的控制都设有自动调节、报警、联锁装置,再生塔也设有爆破板,但生产中仍需重点防范。(5)甲烷化;甲烷化炉中进行的甲烷化反应是强放热反应。超温易损坏甲烷化催化剂。甲烷化单元存在危险因素主要是催化剂超温和出口CO、CO2含量高。(6)合成;合成单元正常生产中主要操作参数有:温度、压力、循环气流量、氢氮比、惰性气含量、氨含量等。生产中不正常现象常见的有:系统压力过高、催化剂床层温度过低、合成塔压差大、泄漏及合成塔内件损坏等。其中,以合成塔内件损坏造成的事故损失大,停车时间长。

2 进行危险性分析的方法介绍

2.1 道化学火灾、爆炸危险指数评价法定义及适用范围

道化学公司(DOW)火灾、爆炸危险指数评价法[2]是已以往工艺过程中火灾、爆炸潜在危险性为基础,结合系统工艺过程中的物质、设备、数量等数据,通过逐步推算的公式,对实际潜在火灾、爆炸危险、反应性危险进行评价,并计算经济损失的大小,以经济损失评价装置的安全性。主要适用范围:

(1)存储、处理、生产易燃易爆、可燃、活性物质的操作过程;(2)污水处理设备(设施)、公用工程系统、发电设备、变压器、热氧化器等工艺单元。

2.2 道化学火灾、爆炸指数评价法计算过程

A:确定工艺单元:

进行危险指数评价的第一步就是确定评价单元,单元是一个(套)生产装置、设施或场所,或同属一个工厂且边缘距离小于500m的几个(套)生产装置等。

选择工艺单元的几项要点:(1)工艺单元的可燃,易燃或者化学活性物质的最低量为2268kg或者2.27m3;(2)当设备串联布置且中间为相互有效隔开,应认真考虑单元划分的合理性;(3)仔细考虑操作状态和操作时间也很重要。

B:确定物质系数:

物质系数(MF)是表述由燃烧或化学反应引起的火灾、爆炸过程中潜在能量释放的尺度,是一个最基础的数值[3]。物质系数是由美国消防协会确定的物质可燃性NF和化学活性NR求的。单一物质存在时其物质系数可由物质系数表查出。

当物质是混合时应该遵循以下原则[4]:(1)若单元中存在多种危险性的反应物和一种生成物的危险混合物时,由于发生化学反应的速度很快,反应物存在的时间足够短,因此可把生成物的物质系数作为工艺单元的物质系数。(2)如果存在多种物质组成的混合物,当他们的含量基本相同但物质系数不同时,将其中物质系数最大的物质的浓度在5%以上(质量浓度)当做工艺单元的物质系数。(3)若几种混合物中某种物质的浓度高,一旦发生泄露,引起火灾、爆炸事故,工艺单元混合物的性质与高浓度物质的性质相似,这时用该高浓度物质的物质系数作为工艺单元的物质系数。

C:确定工艺危险系数:[5]

工艺单元危险系数(F3)=一般工艺危险系数(F1)×特殊工艺危险系数(F2)

表2-1 物质的MF值(部分)

(1)一般工艺危险系数F1:一般工艺危险系数F1是确定事故危险程度的主要因素,其中包括6项内容,分别为:放热反应、吸热反应、物料处理和输送、封闭结构单元、通道、排放和泄露。(2)特殊工艺危险系数F2:特殊工艺危险系数是影响事故发生概率的主要原因,特定的工艺条件是导致火灾、爆炸事故的主要原因。特殊工艺危险[6]共包括:A:毒性物质、B:负压操作、C:燃烧范围或其附近的操作、D:粉尘爆炸、E:释放压力、F:低温、G:易燃和不稳定物质的数量、H:腐蚀、I:泄露、J:明火设备的使用、K:热油交换系统、L:转动设备。

D:确定火灾爆炸指数:火灾、爆炸危险指数是用来估计生产过程中的事故可能造成的破坏,已发展成为能够给出单一工艺单元潜在火灾、爆炸损失相对值的综合指数。单元的火灾、爆炸危险指数(Famp;EI)=物质系数(MF)×单元危险系数(F3)。

表2-2 火灾、爆炸危险指数等级表

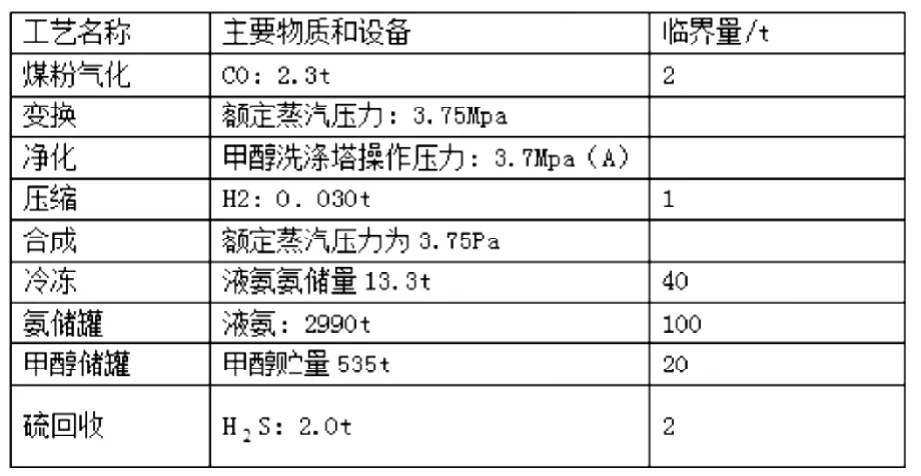

表3-1 危险源的辨识情况

3 实例验证

某化肥厂合成氨部分为实例,其危险源的辨识情况如表3-1。

各单元的火灾、爆炸指数的计算结果(Famp;EI)分别为162,143,90,103,177,136,109,163,危险等级分别为极端,严重,较轻,中等,极端,严重,中等,极端,因此在进行生产过程中要对煤气化工艺,合成冷冻氮回收工序,液氮罐进行重点的监控,因为他们很容易造成特别重大的事故,暴露半径的偏大使周围的设备及人员处于极具危险的状态,同时危险等级为严重的也要进行特别的监控,防止其发生事故对人造成伤害,针对此次评价结果的危险等级,在化工合成氨生产中要实行有针对的安全防护,采取有重点的安全措施,使生产控制在安全的状态。

4 结语

利用火灾、爆炸危险指数评价法对化工合成氨系统进行了危险性分析,从一般工艺危险性和复杂性、特殊工艺的危险性和复杂性和安全补偿措施等方面做出评价,使得能够从工艺控制、物质分离、防火措施等方面采取一定的预防对策,但是这种评价方法仍有一定的缺陷,即:道化学公司火灾爆炸危险指数评价法,主要考虑了单元内工艺装置,过程及所含物料的危险性,而对其周边环境及人员管理和组织考虑较少。在实际管理中,除了要落实上述措施外,还应运用其他的安全评价方法进行辅助评价,进一步提高系统安全性,从而达到整体的安全状态。同时就从我国合成氨装置引进的情况来看,偏重于工艺技术的引进而对于其配套的安全技术却是一直缺失的。就我国现在的情况而言,合成氨装置的安全措施与国际化工安全规范技术要求还有一定的差距,今后应加强这方面的建设。

[1]王洪丽.合成氨项目环境风险评价研究—以贵州开阳合成氨厂为例[D].北京化工大学,2009.

[2]MARC.Environmental Impact Assessment Operational Cost Benefit Analysis[M].987,5(42):56-59.

[3]徐荣.400吨/年磷酸酯阻燃剂扩建项目安全评价研究[D].华东理工大学,2004.

[4]百度文库,http://wenku.baidu.com/view/e05d768884868762caaed520.html,2010.

[5]郑亮.火灾爆炸危险指数评价法在催化裂化装置中的安全运用[J].中国安全生产科学技术,2012.06:90-93.

[6]刘新民.氢氧火箭发动机试验台安全评价技术研究[J].中国职业安全健康协会2005年学术年会.