后压浆技术在钻孔扩底灌注桩中的应用

2014-12-06倪晋贵安徽岩土工程有限责任公司安徽合肥230011

倪晋贵 (安徽岩土工程有限责任公司,安徽 合肥 230011)

0 前 言

钻孔扩底灌注桩桩端后压浆技术是在钻孔扩底灌注桩成桩后,通过预埋的注浆管对扩大头桩底压入高压水泥浆液,经过浆液的填充、压密、固结等作用,使桩底和桩底以上桩周一定高度范围内的岩土强度得到改善,桩底沉渣及桩周泥皮隐患得到消除,从而有效提高桩端及桩侧局部阻力,达到大幅度提高单桩承载力的目的[1],该技术作为住建部推广的十大新技术之一在我国很多地区得到了广泛应用。安徽省合肥地区因地质条件复杂或人工挖孔桩超深限用等原因,有相当一部分桩基工程需要采用泥浆护壁钻孔扩底灌注桩(主要为端承桩或端承摩擦桩)工艺施工。通常情况下,工程地质勘察报告提供的钻孔灌注桩持力层桩端承载力特征值fak为人工挖孔桩的0.6~0.8倍。为提高钻孔灌注桩单桩承载力,除桩底采用机械扩底措施外,尚需采用扩大头桩底后压浆措施来达到近似人工挖孔桩承载力效果。

1 工程概况

合肥星隆广场位于合肥市望江东路与二环路交叉口西南角,由3栋34层住宅楼、4~7层商业广场组成,3层地下人防车库。地下车库桩基设计共478根灌注桩,有效桩长21m,单桩承载力特征值设计为4000~6000kN,桩端持力层位于⑦层中风化泥岩,基础工程桩基桩径有800mm、900mm、1000mm、1200mm,扩底直径900~2400mm。原桩基设计为人工挖孔成孔法,因施工中地质条件复杂易产生流沙现象,施工安全难以得到保障,后经反复论证,决定采用泥浆护壁旋挖桩机械扩底成孔施工技术并配以桩端后压浆技术,规避了采用人工挖孔成孔施工措施费用高、安全隐患多且难以实施的重大安全风险。已施工的478根灌注桩经检测均满足设计和规范要求,达到了预期效果。

2 施工场地范围内工程地质情况

场地地层自上而下分为:①层素填土层(层厚0.3~4.2m);②层粘土层(层厚0.8~3.9m);③层粘土层(层厚16.5~21.4m);④层粉质粘土层(层厚0.9~6.0m);⑤层粉土夹粉砂层(层厚1.7~7.9m);⑥层强风化泥岩(层厚1.0~4.1m);⑦层中风化泥岩(最大揭露层厚16.4m)。

3 后压浆技术适宜性分析

本工程基坑深度约15m,旋挖钻孔扩底后压浆灌注桩在基坑内施工,成孔深度范围内钻遇地层主要为③~⑦层,桩端入中风化泥岩深度不小于1.0m。钻孔灌注桩施工难点是较厚的粉土夹粉砂层和强风化泥岩层,施工中易出现塌孔、清渣难现象,为减轻成孔过程中对⑤~⑥层的浸泡和冲刷作用,需要采取优质泥浆护壁措施,同时扩底成孔移机后,尽可能缩短下钢筋笼、安装注浆管、下导管和二次清孔作业时间,尽快灌注水下混凝土。虽然成孔施工过程中,采取了以上一些措施,但也很难达到理想的处理效果。按设计要求,端承桩孔底沉渣厚度小于50mm即为合格,因此采用泥浆护壁措施成孔可以控制沉渣厚度满足设计和规范要求,但难以做到孔底无沉渣。孔底沉渣和孔壁泥皮一直是影响单桩承载力的两个重要因素,而后压浆技术的应用则很好地解决了本工程以上一些难题[2],同时桩底以上桩周一定范围内较厚的粉土夹粉砂层、强风化泥岩层得到加固。

4 试桩理论估算与试验结果对比

①钻孔扩底灌注桩桩底后压浆施工工艺由施工单位依据《建筑桩基技术规范》(JGJ94-2008)、工程地质条件、类似工程施工经验来决定。为取得工程实际资料和工程桩的设计参数及所采用施工工艺的合理性,现场先期施工了3根试桩、12根锚桩。

②根据本工程地质勘察报告提供的地层、人挖桩和泥浆护壁钻孔桩桩侧阻力特征值qsia及桩端阻力特征值qpa,按下式(1)估算扩底灌注桩竖向承载力特征值Ra[3],理论估算值与试验值结果见表1。

3根试桩压浆前后单桩极限承载力理论估算值与试验值比较 表1

③试桩养护28d后,对3根试桩进行小应变检测和单桩竖向静载荷试验。试验结果表明:桩底压浆桩与未压浆桩相比单桩极限承载力可提高20%左右。本次试验后压浆桩极限承载力是在非破坏性试压条件下所得出的,而且设计单位要求满足设计承载力要求即终止加载,3组试桩仍可兼做工程桩用。

5 后压浆施工工艺

钻孔扩底灌注桩桩底后压浆施工工艺是伴随钻孔扩底灌注桩施工而进行的,其完整施工工艺流程如下:旋挖桩一径到底常规施工工艺(施工准备→测量定位→护筒设置→钻机就位→泥浆护壁钻进成孔→出土、清渣→测量孔深)→扩孔施工→扩孔出土、清渣→扩孔检验→压浆管、管阀与孔内钢筋笼同步安装→桩身水下混凝土灌注→压浆设备安装→压水泥浆→压浆稳压→设备拆除、清洗。

5.1 桩身内压浆管路系统的预埋设置与安装

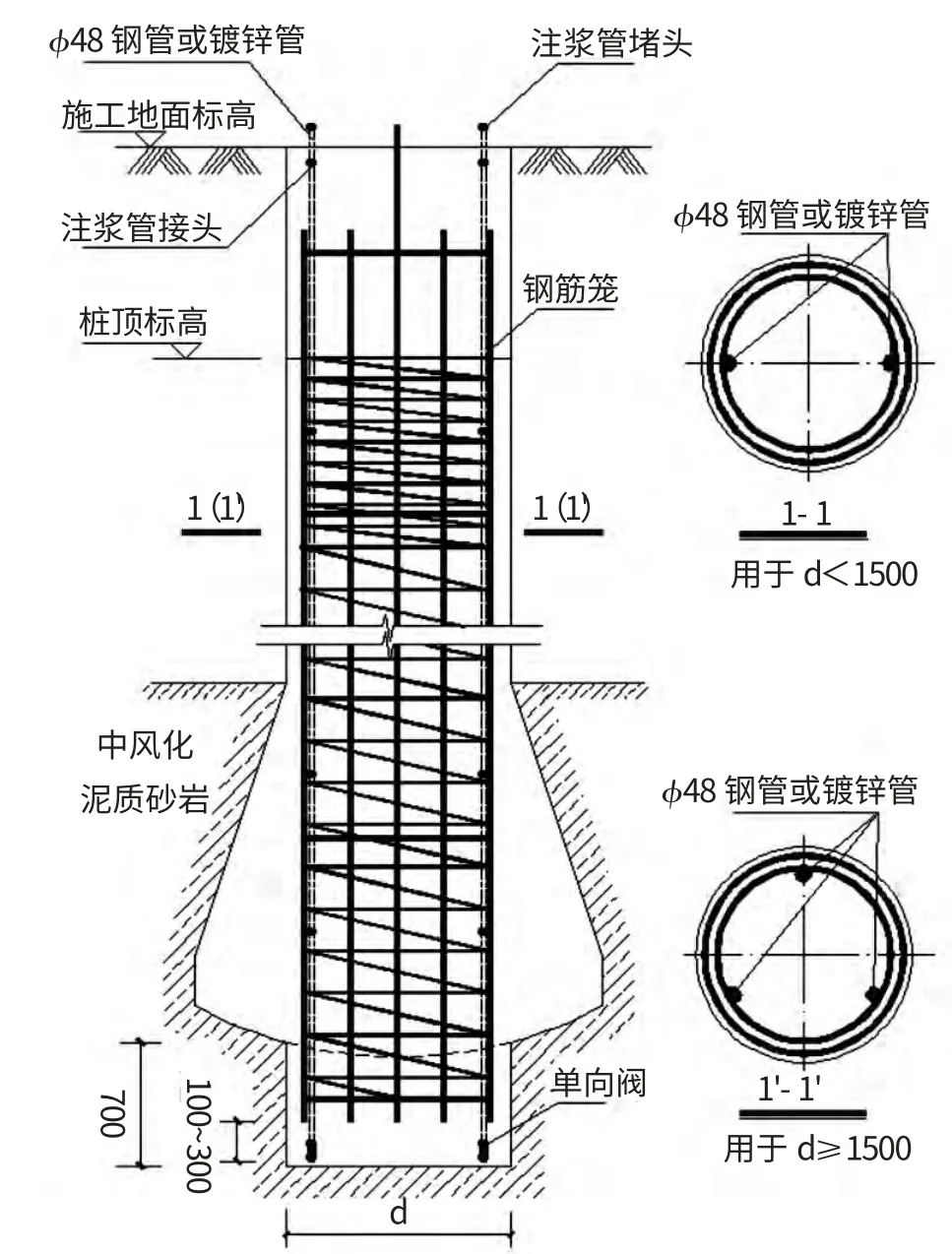

图1 旋挖扩底灌注桩及后压浆桩身大样

本工程桩底后压浆预埋(压浆管路系统的预埋见图1)2根Φ48普通铁水管,长度与通长配筋的钢筋笼同长,并伸出钢筋笼底50cm左右,两管对称用铁丝绑扎在钢筋笼主筋内侧,靠近钢筋笼底部用φ8钢筋环套焊固定在主筋上。压浆管采用接箍丝扣连接并缠生胶带密封,压浆阀采用径向对称4个溢浆孔(孔径6~8mm)的单向阀系统,管底用堵头封死,溢浆孔(位于轴向上下环凸台之间)外侧用自行车内胎环绕密封并用铁丝扎牢。

5.2 压浆设备

后压浆主要设备:SYB50/50-Ⅱ注浆泵、SM-300搅拌机、注浆管、球阀等。

5.3 压浆技术参数

①注浆压力:桩底压浆时,其有效工作压力控制在1MPa~2MPa,终结压浆时其瞬间最大压力不超过3.2MPa。

②压浆材料及配比:压浆材料采用强度等级为PO32.5的普通硅酸盐水泥,水灰比为0.45~0.65,初次打开压浆阀时采用稀浆,正常压浆时采用浓浆。

③压浆量估算:压浆量的计算目前尚无比较切合工程实际情况的计算公式,本工程采用《大直径扩底灌注桩技术规程》(JGJ/T225-2010)推荐的注浆量[4]估算公式Gc=αpD+αsnd。

结合本工程具体情况,按上述公式估算出的设计压浆量为1.9~3.6m3,实际单桩两压浆管合计压浆量多在1.3~2.8m3,小于估算值,分析其原因主要是使用了一种自行研制的旋挖斗式集渣扩底钻头,孔底清渣较为干净,吃浆量占比较大的是桩侧⑤~⑥层土。

④压浆流量控制范围:15~30L/min。

⑤压浆终止标准:采用注浆压力和压浆量双控制。当压入的水泥浆量已达到设计要求或压入的水泥浆量已达到设计值的65%以上,且注浆瞬间压力已达到3.2MPa时方可终止压浆。

6 桩底后压浆施工应注意的几个问题

6.1 单向压浆阀应具有的结构特征

单向压浆阀底部应做成锥形,以利其插入沉渣底部甚至插入持力层,防止压浆孔被灌入的混凝土包裹而堵孔;压浆溢流孔部位的环状管壁外径应比锥形头最大外径小6~8mm,保证该部位单向密封的自行车内胎不被刮破和外翻,确保其单向密封的可靠性。

6.2 压浆管路安装

压浆管路采用接箍螺纹连接,不宜采用焊接法连接。因为后者在连接过程中虽然易于操作,但极易出现焊接砂眼,造成管内漏浆而堵塞。压浆连接时应随钢筋笼安装逐节注满清水,既可检查已连接的接头是否漏水,又可减少注浆管内外压差,防止混凝土灌注过程中水泥浆液在接头处因可能密封不严而渗入管内或压破单向密封内胎皮。全部管路随同钢筋笼安装好后,应提离孔底2m左右利用其自身重量自由落体式冲入孔底,以利单向压浆阀插入孔底沉渣持力层。

6.3 最佳压浆时间

灌注桩成桩24h后即用注浆泵注入高压清水将压浆管底部自行车内胎打开,短时疏通注浆通道,提高桩底后压浆开塞的成功率和可灌性,这一点对以基岩层为持力层的端承桩尤为重要。灌注桩成桩后5d~7d内开始后压浆施工。压浆过早会造成桩身混凝土因强度低而使桩底部位混凝土被压裂;压浆过晚会因桩周泥皮硬化而影响桩底以上桩周浆液的挤入高度,导致注浆效果不明显,甚至难以使桩底已硬化的混凝土形成注浆通道,导致注浆失败。

6.4 注浆压力与注入速度控制

桩底压力注浆对桩身会产生一个向上的抬力,过大的注浆压力和注入速度会影响桩身的稳定性,同时在高压力作用下形成劈裂注浆,影响注浆效果。本工程压浆过程中,注浆压力控制情况是:打开单向压浆阀的开启压力为1~1.2MPa,开始正常注浆压力为0.8~1MPa;随着压浆量的不断增加,正常注浆压力上升为1.6MPa左右,压力波动范围在1.3~1.6MPa;接近注浆终止时的瞬间压力可达3.2MPa,此时应终止注浆,保持注浆稳定时间5min左右。

7 结 语

①桩底后压浆技术可应用于合肥地区泥浆护壁钻孔扩底灌注桩,能有效地提高单桩承载力,尤其在人工挖孔桩难以实施时,不失为一种利用机械扩底成孔加桩底后压浆方式来实现近似人工挖孔扩底桩的方法。

②后压浆技术工艺设备简单,易行,有利于推广应用。

③桩底后压浆单桩极限载荷的计算目前尚无完善的计算公式,宜通过做试桩来确定设计参数和施工工艺参数。

[1]郭宏智,路德富,赵谦西.钻孔灌注桩后压浆技术的应用[J].探矿工程(岩土钻掘工程),2005(10).

[2]王桂,李维平.钻孔灌注桩后压浆工艺参数控制[J].探矿工程(岩土钻掘工程),2006(4).

[3]JGJ94-2008,建筑桩基技术规范[S].北京:中国建筑工业出版社,2008.

[4]JGJ/T225-2010,大直径扩底灌注桩技术规程[S].北京:中国建筑工业出版社,2010.