液氮冷藏运输控制方式数值模拟分析

2014-12-05马纯强

马纯强,高 青,李 艳

(吉林大学 热能工程系,长春 130022)

0 引言

随着社会经济水平不断提高,人们对鲜活物资需求越来越多,冷藏冷冻运输技术也取得相应发展,冷藏冷冻车载运输需求越来越大。目前,我国公路冷藏车辆约有4万多辆,占货运汽车总量的0.3%,与发达国家比,我国的冷链流通率还存在很大差距。欧美等发达国家肉禽冷链流通率已达100%,水果在95%以上,而我国肉禽、水果的冷链流通率仅为15%和5%。

冷藏汽车制冷方式可分为水冰及盐冰制冷、干冰制冷、机械制冷、蓄冷板制冷、液氮制冷等,这些制冷方式彼此差别很大,选择哪种制冷方式应综合考虑。其中,液氮制冷的优点是制冷系统结构简单,可靠性高,在实现降温的同时能够调节空气,而且降温速率快,易于温控,可以增加空气中的氮气,能抑制水果蔬菜保鲜腐烂,有利于保鲜。另外液氮制冷最大的优点的是环保,液氮来自于空气,液氮汽化制冷的同时释放到空气中不产生污染。但是,现阶段液氮冷藏冷冻面临最大的问题是液氮经济性低,充氮网点少。

我国液氮冷藏已经有所探究和实验,但是车辆冷藏运输应用还处于初始阶段,主要的先期工作分别是:对液氮冷藏车系统初步设计和优化设计做了研究[1-2],对液氮的冷藏品超速冻进行热力和经济性分析[3],对液氮集装箱结构做了初步设计研究[4]。在液氮冻结机理方面也开展了一些工作,如对液体氮消耗量和冷冻效能进行研究5,对液氮流态化系统的冷冻性能[6]及流态化装置[7]等进行试验和数值计算研究。

在液氮冷藏应用的关键技术中,面临这复杂的温度控制、液氮喷淋流量控制,液氮喷淋次数控制等诸多问题,各方面协调控制研究还处于开始阶段。对液氮制冷的热量转换认识还很不足,造成冷藏负荷与液氮供给相差较大,降温冷却速率和液氮喷量控制存在问题等。因此,对液氮喷淋冷藏特性开展研究,探究冷藏箱体内热性能与液氮喷淋的特征关系具有重要应用意义。

本文运用模拟计算手段,分析液氮冷藏车冷藏箱内流场、温度场、冷藏品冷藏特性以及温变特性等,研究控制方式,为有效利用冷煤提供技术措施控温方案,并奠定技术基础。

1 液氮制冷数值计算

1.1 FLUENT热交换分析说明

液氮制冷降温过程发生相变,引起复杂的传热传质热力现象。冷藏品降温时,在其表面发生液体氮汽化及其随时间变化的两相界面问题。这种两相界面同时存在于喷淋出的液滴和冷藏品表面,这种传热传质在数学上属于强非线性问题,一般采用数值方法分析。

本文采用FLUENT软件进行传热分析,建立并采用离散相模型。模拟球形或类球形的颗粒(代表液滴)构成第二相分布在连续相中引起的传质传热、相间耦合以及耦合各环节涉及离散相的现象。如球形或类球形颗粒的分离和分级、喷雾(淋)冷却或喷雾干燥。模拟喷雾包括两相流现象,需要同时求解气相和液相控制方程。

(1)采用Discret Droplet Method(DDM)12方法,应用通用差分控制方程求解,获得颗粒的传热传质、动量和喷淋轨迹结果。

(2)对于稳定和非稳定流动,应用拉氏公式时应考虑离散相的惯性、拉力、重力等等。

(3)使用液滴汽化传热传质模型,解决液滴在不凝性气体中蒸发。气相中只有两种组分,一种是空气,一种是汽化的氮气。

(4)采用液滴碰撞模型,解决液氮在喷淋过程中发生的液滴碰撞发生的传热传质问题。模拟液氮喷淋中的非稳态液滴,每次喷淋形成的液滴都是数百万个颗粒,对计算碰撞带来极大的困难。因此,FLUENT运用液滴组模型,可以有效的简化运算,液滴组模型在统计意义上就是一群液滴。使用一群液滴组,每个液滴组代表真实液滴数104,那么碰撞的计算量就将明显减少。

在FLUENT数值模型中,除使用离散相模型以外,还采用多种气体模型,计算模型内存在空气和液氮气化。冷藏车内的气体流动属于紊流,故选用k-ε模型计算。

1.2 构建冷藏箱体模型

箱型模型尺寸X*Y*Z=3 m*9 m*2m,喷嘴布置采用48型布置方式,即用四排布置,每排八个喷嘴,顶置式(简称:48型排列)。假设物料矩形堆积,形状尺寸为X*Y*Z=1 m*1 m*0.18m,料堆个数为28个,具体放置分布如图1所示。

图1 冷藏箱模型

模型中液氮冷藏箱冷负荷:

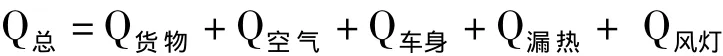

本文以近似的植物类范围选取物性参数,并以实体堆积为例,如表1所示。为了热量计算的实用性,冷藏车箱内温度与冷藏品最佳储藏温度尽量保持一致,同时减少温度波动持续时间,还要保证车箱内各处温度尽量一样。

表1 冷藏品物理参数

2 数值计算结果分析

2.1 降温方式分析

假设计算工况是:先将物料从27℃冷却至2℃,然后再保持温度运输10小时。液氮每个嘴流量m分别选择0.5g/s、0.8g/s两种情况。在冷藏车车厢前后对角上下错位布置循环风机,以获得车厢内均匀的温度。

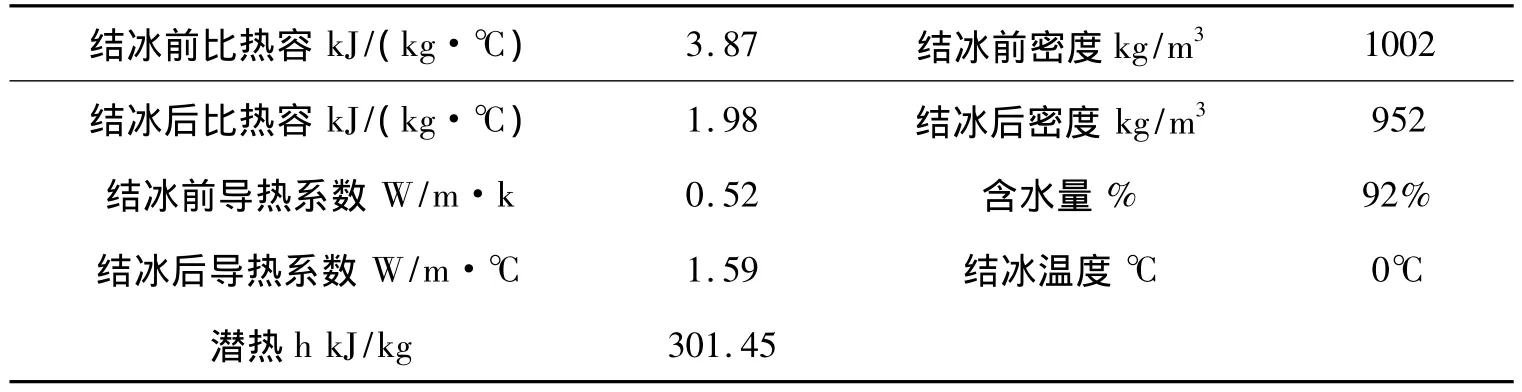

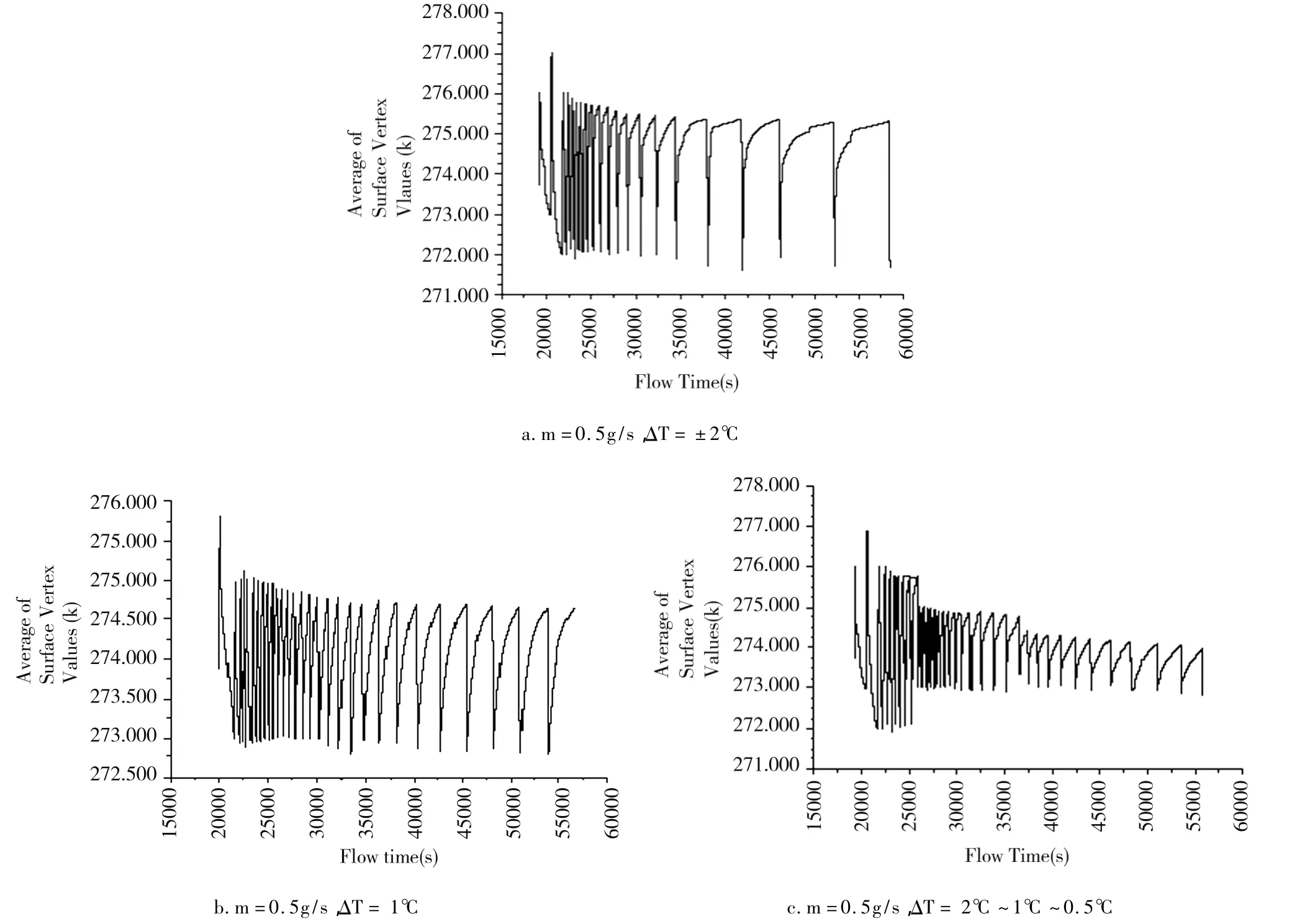

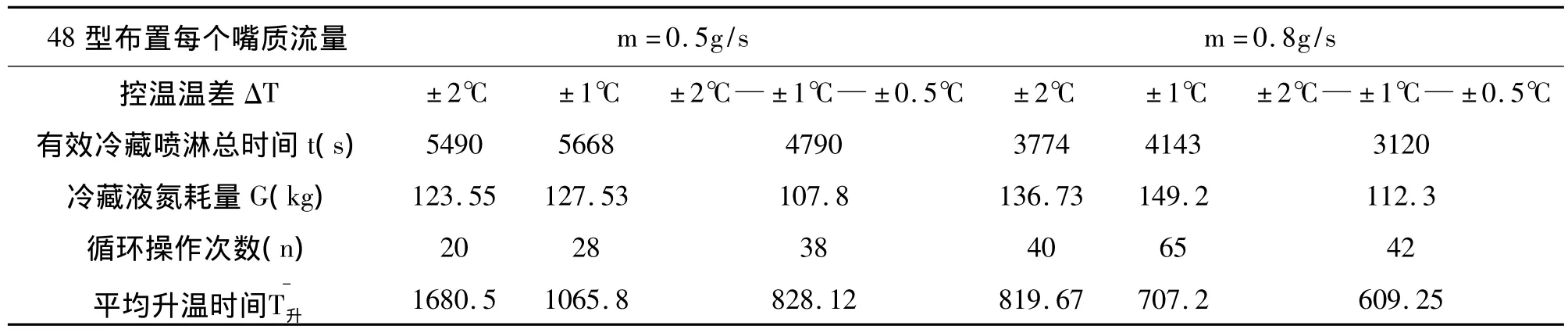

在运输过程中,冷藏阶段采取间歇喷淋方式。本文分析中,冷藏阶段控温温差分别选定ΔT=±2℃、ΔT=±1℃、ΔT=±2℃ ~±1℃ ~±0.5℃三种方式,前二种温度控制方式是定值控温,后一种温度控制方式为变量控温。

图2和图3分别为液氮喷射量不同的情况下冷藏运输阶段的温度变化图,两组图中的a、b、c分别为三种控温情况下的冷藏品中心点温度变化,包括冷藏阶段间歇液氮喷淋的降温过程和升温过程。显然,在十小时的冷藏阶段,升温时间呈递增现象。在每一次停喷升温过程中,开始时段升温比较迅速,而后升温变缓,当接近设定控制温度的上限时,升温更加缓慢,缓慢温升时段占据整个时间的大部分。通常过长的接近上限温度保持时间,使偏离冷藏品最佳保存温度的时间过长,不利于冷藏品的长期保存。

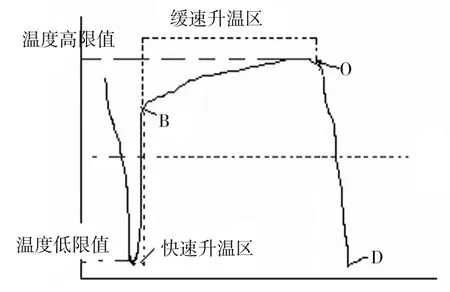

取其中一个升温-降温过程温度变化过程,如图4所示。中间虚线代表冷藏品的最佳温度。ABCD为升温和降温一个循环,ABC为液氮停止喷淋后,冷藏箱内温度上升阶段,图线表明AB段升温速度快,BC段升温缓慢,所以在BC段升温时间较长,这时间段偏离最佳储藏温度远。BC段越短制冷性能越好,越有利于冷藏运输。

由图2的a、b可知,在液氮每个嘴喷量m=0.5kg/s情况下,ΔT=±2℃,ΔT=±1℃控温模式下,分别对应的最长升温时间为t=6080s和t=3158s。显然,相同的液氮喷量,控制温差越大,偏离最佳温度的时间越长,不利于恒温运输冷藏品的储藏。对于植物类冷藏品,ΔT=±2℃的温度下限低于273.6K,使冷藏物出现冰冻冷害,丧失保鲜。

图2 不同控温物料中心点温度变化

由图2、3可以看出,在控制相同温差ΔT=±2℃情况下,采用不同的液氮每个嘴喷量m=0.5g/s和m=0.8g/s,分别对应的最长升温时间为t=6080s和t=4516s。表明相同的控制温差,喷氮量越大缓速升温段越短,有利于冷藏。每个液氮喷量越多,增加液氮的消耗,不可取,应该找到喷量的平衡点。

缩小控温温差ΔT,可以限制过长时间的温度偏离,但是这样增加喷淋的次数,高频次的喷淋系统的开关影响其使用寿命。本研究中,缩小控温温差有两种方案,其一控制温差至ΔT=±1℃,其计算结果如图2、3-b所示;其二是分段逐步缩小控温温差,即先ΔT=±2℃,而后将温度波动范围缩小至ΔT=±1℃,直至缩小到ΔT=±0.5℃,其计算结果如图2、3-c所示。由图2、3知,一般喷淋操作次数增加主要出现在冷藏初期,冷热负荷时变性的非稳定期,应适当增加温差,此后逐步缩小温差ΔT。用这种控温机制可以有效减少喷淋操作次数。本文讨论的ΔT=±2℃—±1℃—±0.5℃的三段温度控制方式为变量控温,即首先选择ΔT=±2℃,当停止喷射液氮温度升高时间t升>750s,进入ΔT=±1℃温度控制,当停止喷射液氮温度升高时间t升>1200s,再进入 ΔT= ±0.5℃温度控制。

图2 不同控温物料中心点温度变化

图4 一个程升温-温降

表2 模拟计算结果

2.2 不同工况下的冷藏优化分析

表2为不同每个嘴喷量m,不同控温温差ΔT,冷藏运输计算结果统计。其中,可以获知在三种控制方式下的有关液氮冷藏的基本性能和特征。计算工况为先将物料从27℃冷却至2℃,然后冷藏控温10小时运输。

2.2.1 优化有效喷淋时间和液氮总消耗

由表2可知,在三种温度控制方式和两种喷量情况下,能够在10小时内满足冷藏条件,所需的有效冷藏喷淋总时间以变量控温方式为最佳,在更小喷射流量(m=0.5g/s)下,有更短的喷射时间,同时,冷藏液氮耗量也为最低。但是,由于采用较小控温温差,循环操作次数(喷淋频率)增加。通常可以根据冷藏品的生物性质,不考虑其它因素的情况下,尽量采用较小的液氮喷射量和变温控制温差。

2.2.2 优化平均温升时间

由表2可知,在三种控制模式和两种喷量情况下,能够在10小时内满足冷藏条件,平均升温时间以变量控温控制为最短。在液氮较大喷射流量(m=0.8g/s)下,有更短的平均升温时间,同时,喷淋操作次数(喷淋频率)也将降低。

综上所述,变控温方式冷藏运输方法可以充分利用冷藏能源,实现冷藏阶段的喷淋总时间和液氮量消耗减少,平均升温时间短。冷藏运输前期使用较大的控温温差,可以有效减少喷淋系统的操作次数,后期控温温差逐渐减少,趋近最佳储存温度。且同时通过对最大停喷升温时间进行控制,有效避免冷藏品温度偏离最佳保存温度时间太久,致使冷藏品质下降。变量控温可以对控温温差加以控制,同时也实现了对温升温降的延续时间控制,形成多维控制模式。在合理液氮喷射量范围内,进行喷射量控制,可以进一步完善冷藏品最优保藏控制,并实现最佳的液氮喷射制冷和空气调质性能。

3 结论

(1)液氮冷藏运输冷藏品时,采用变量控温方式,可以减小冷藏品温度波动和缩短温度偏离最佳储藏温度的时间,提高冷藏品存放品质。同时寻求最优液氮喷射量和延长液氮喷淋装置年限。

(2)变量控温冷藏运输方法可以充分利用冷煤,实现冷藏阶段的喷淋总时间和液氮量消耗减小。冷藏运输前期使用较大控温温差,可以有效减少喷淋系统的操作次数,后期控温温差逐渐减小,趋近最优储存温度。

(3)变量控温实现对控温温差和温升温降延续时间控制,达到多维控制模式。在合理液氮喷射量范围内,进行喷量调节,实现最优的液氮喷射制冷和空气调质。

[1]徐峰,董启君,陆紫生,等.液氮冷藏车冷藏系统设计[J].机电设备,2003(1):27-29.

[2]徐峰,董启君,潘新祥.液氮冷藏车优化设计[J].制冷,2002(12):71-73.

[3]林文胜.食品液氮速冻处理的热力与经济分析[J].食品科技,2003(5):49-52.

[4]何国庚.液氮冷藏集装箱的箱型选择与结构设计[J].低温工程,1997(1):36-40.

[5]和湖涛,梁荣光.液氮喷淋冷藏运输中液氮喷淋量喷淋时间及传热系数的计算[J].冷藏技术,1997(2):1-4.

[6]郭旭峰.液氮喷淋流态化速冻系统及冷冻性能研究[J].工程热物理学报,2003(5):241-244.

[7]刘宝林,郭勇建,屠建祥,等.一种新型的流态化速冻装置[J].制冷学报,2000(4):49-52.

[8]韩占忠,王敬.FLUENT流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2004.