Trench VDMOS制造流程中多晶相关工艺问题研究

2014-12-05赵文魁马万里

赵文魁,马万里

(深圳方正微电子,广东 深圳 518116)

1 引言

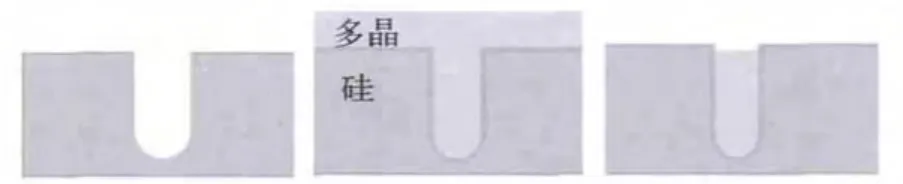

在Trench VDMOS制造工艺流程中,Poly(多晶)的相关工艺,目的是完成栅极的制作。具体步骤如图1所示,当沟槽刻蚀完成,并且栅氧化层生长以后,进行多晶的淀积、回蚀。将沟槽内部填满多晶,沟槽外部区域的多晶全部去除。

图1 Trench VDMOS 多晶栅极的制作过程

这些工序中,如果工艺控制不好,有些问题非常容易出现,且会对器件的部分电学参数(如Vth、Igss等)产生严重的影响,造成良率损失[1]。

2 多晶的淀积

多晶淀积有两处需要重点关注:

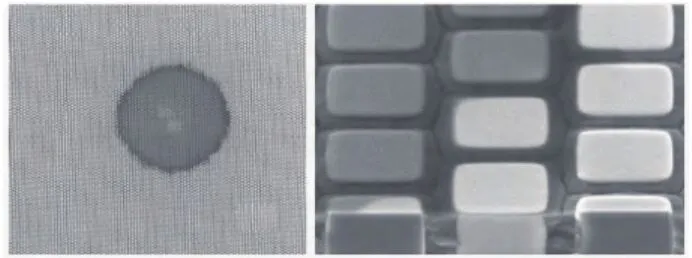

(1)多晶的生长速率要控制,如果生长太快,则容易导致在沟槽内的多晶结合面不紧密[2],这会在后续的多晶回蚀时,在沟槽内多晶界面处过刻蚀量严重。如图2所示,左图为生长速率为3.0 nm·min-1的多晶进行回蚀之后的形貌。右图为生长速率为3.8 nm·min-1的多晶进行回蚀之后的形貌。可以看到右图中,在沟槽内的多晶中间,有条明显的缝隙。这条缝隙就是多晶生长时,在沟槽内愈合的界面。多晶生长速率越快,缝隙越大。

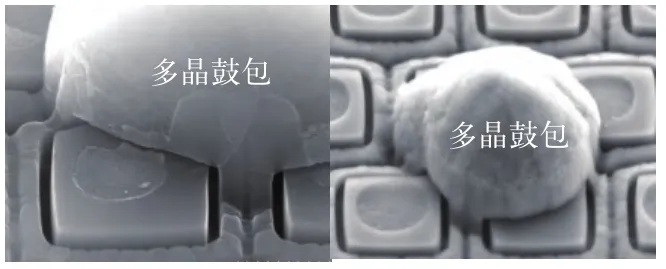

(2)炉管的定时清洁,时间久的话,炉管内产生的颗粒,会落在晶片表面,当在进行多晶生长时,这些颗粒会成为凝聚核,形成一个个凸起的多晶“鼓包”,这个凸起,在后续的多晶回蚀时,很难被刻干净。图3所示是多晶“鼓包”经过回蚀后的情况,原来大鼓包的位置,回蚀后变成小“鼓包”。与沟槽内做栅极的多晶连成一体。

图2 不同生长速率的多晶进行回蚀之后的形貌

图3 多晶“鼓包”经过回蚀后的情况

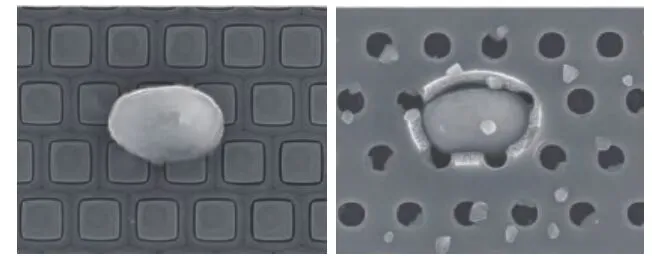

由于多晶“鼓包”是与沟槽的多晶栅极连成一体,而cont内填充金属引出的是源极。当有“鼓包”时,cont开孔位置会接触到“鼓包”,这就会导致“鼓包”处残留的多晶与cont内的金属短路,造成严重的Igss失效现象。如图4所示。为了更清楚地看到多晶“鼓包”与cont的位置关系。对于图4中的右图样品,在cont刻蚀完之后,对ILD进行了一定的腐蚀,去掉了表层的一部分ILD,使得多晶“鼓包”显露出来。

对一个炉管在一个清洗周期内作业的圆片的Igss失效进行对比统计,发现如下规律,随着累计作业片数的增加,Igss失效率增加非常明显。

对于不同的工艺线/设备、不同的工艺参数,这个比例可能有些不同,但趋势是一致的。

图4 多晶鼓包在cont刻蚀前后的对比

3 多晶的回蚀

Trench VDMOS的多晶的回蚀,其最重要的特点就是大面积、高厚度的多晶需要被刻蚀,并且是干法刻蚀。这就会在回蚀时产生大量的刻蚀反应物[3],而刻蚀反应物覆盖在晶片表面,就会阻挡部分多晶的继续刻蚀,形成刻蚀残留,最后在晶片表面形成类似多晶“鼓包”的缺陷,造成Igss失效。

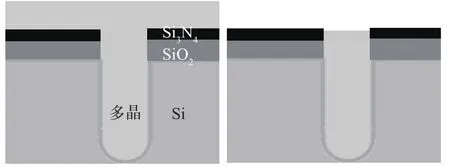

采用多晶CMP做法可以避免此类现象。具体做法如下:在之前的hard mask(SiO2)上面增加一层Si3N4。此Si3N4层作为后续多晶化学抛光的停止层用,Si3N4的物理性质与多晶不同,化学机械抛光的速率也不同,所以当监控的抛光速率发生变化时,就可以判断多晶已经被磨干净了。当多晶淀积以后,采用化学机械抛光的方式将多余的多晶研磨掉(如图5所示)。由于化学机械抛光也有一定的精度(所磨物体表面的平整度),如果某些区域磨的少了,可能这些区域会有少量多晶的残留。为了保证化学机械抛光能将沟槽以外区域的多晶完全去除干净,可以采用过量抛光的方式,将Si3N4也磨去一些。

此类做法有两个很大的优点:(1)即使多晶生长表面有“鼓包”,CMP也能将其磨平;(2)不要刻蚀,就没有刻蚀反应物落到圆片表面阻挡多晶继续刻蚀的问题。这两个问题避免了,Igss失效就会得到很大的改善。

图5 多晶的淀积以及CMP流程

4 回蚀后的清洗

多晶回蚀后,需要清洗掉多晶回蚀时产生的刻蚀反应物,清洗采用的是DHF(稀的氢氟酸)。在去除刻蚀反应物的清洗中,极易产生如图6的圈状物质(有时称之为watermark)。

图6 多晶回蚀后清洗过程中产生的圈状物质

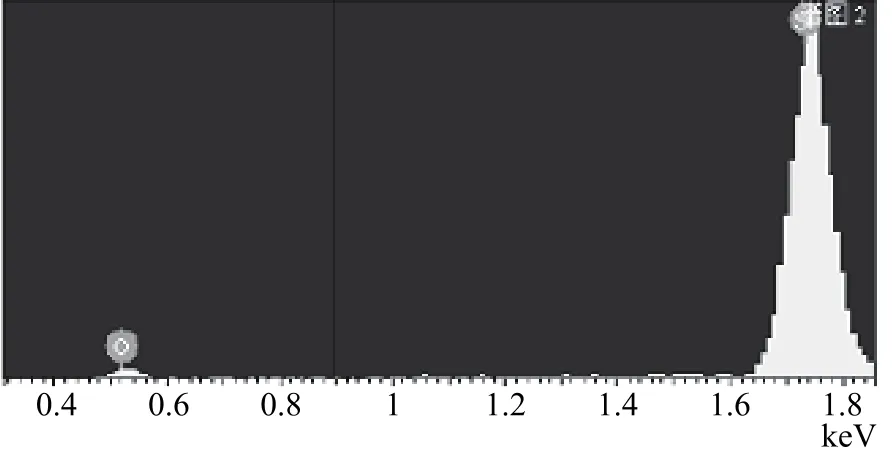

对异常处进行EDX分析,结果如图7所示,主要元素成份为Si和O。至于圈状物质的产生机理,有如下解释:这是由硅在水中的氧化和随后产生的氧化物的分解形成,少量的HF具有加速这个过程的效果[4]。并且圈状物质的产生与多晶生长时掺杂的情况有关,如果掺杂为N型就会出现,并且N型的掺杂越浓,出现的几率越大,程度越严重。

圈状物质的主要危害有:(1)这种缺陷一旦出现,数量会非常大,这对在线缺陷监控会产生极大的干扰,因为在多晶回蚀、清洗后,需要用缺陷扫描机台监控多晶回蚀的效果,这个时候大量的圈状物质出现,会使得因缺陷数目太多而无法看出究竟多晶回蚀的其他缺陷有多少;(2)此现象是否会对器件可靠性产生影响,目前并没有太多确切的数据证明。不过有研究称,此种缺陷会造成孔接触电阻增大、阻碍硅化物的形成[4]。所以还是需要想办法将此缺陷去除。

图7 圈状物质处的EDX分析结果

通过实验发现,采用IPA或者H2O2进行清洗。都可确保不产生圈状物质。因为这些物质均不含水,不过考虑到多晶回蚀之后的清洗,目的是要去除多晶回蚀过程中产生的刻蚀反应物,实验中发现IPA去除刻蚀反应物的效果要好一些。或许还有其他不含水分的试剂可以去除刻蚀反应物,这里没有逐一全部实验,具体应用中需要各工艺线根据实际情况选择。

5 结束语

在Trench VDMOS的制造流程中,多晶的相关工艺是至关重要的步骤,其中会有各种缺陷问题产生,通过改善工艺流程如多晶CMP代替干法回蚀,选择合适的工艺周期如生长多晶炉管的清洁周期,都可以有效地解决这些问题,提升产品的良率。

[1] 陆宁. 关于VDMOS栅源漏电问题的研究[J]. 电子与封装,2010, 10(12).

[2] 程开富. 热壁LPCVD多晶硅膜的质量分析[J]. 电子工业专用设备,1998,(4).

[3] 张庆钊,谢常青. 硅栅干法刻蚀工艺中腔室表面附着物研究[J]. 微细加工技术,2007,(2).

[4] G W Gale, H ohno. 晶圆干燥缺陷的机理与控制[J]. 电子工业专用设备,2005,(6).