圆柱凸轮侧向传动机构圆柱凸轮廓面研究

2014-12-05董明望戴明辉罗嗣铭

董明望 吴 林 戴明辉 罗嗣铭

武汉理工大学,武汉,430063

0 引言

目前,国外减速器占据了我国减速器市场大部分份额,严重影响我国在该领域的产业安全,主要原因是我国齿轮材料及加工工艺与国外尚存在较大差距[1-3]。为此,本文试图通过结构形式的创新变化来弥补齿轮材料及加工工艺的不足,提出圆柱凸轮侧向传动的概念。该传动机构通过圆柱凸轮与从动转盘中圆柱滚子啮合实现侧向传动,大幅度降低了同样性能减速器的加工难度,节省了原材料并降低了生产能耗,缩短了生产周期。由于该传动机构通过圆柱滚子代替传统齿轮来传动,因此称为无齿传动。传动过程中通过利用滚动形式代替传统的滑动形式,避开了传统传动方式齿面摩擦及齿面磨损较严重的现象。

无齿减速器的核心传动件为圆柱凸轮侧向传动机构,其重点在于圆柱凸轮轮廓曲线的设计。空间圆柱凸轮轮廓曲线的设计方法一般为图解法和解析法[4]。图解法精度较低但通过特殊点选取可简化优化过程,解析法目前为凸轮轮廓设计的主流设计方法,其中具有代表性的算法为矢量法[5]。复数矢量法和旋转变换张量法对于普通设计者的数学知识要求过高,本文试图通过较为浅显的空间几何与运动分析方法总结出一种比较简易的推导方法,从而使圆柱凸轮廓面计算更易为一般设计人群接受。

1 无齿减速器物理模型分析

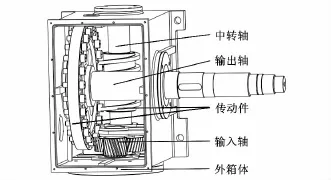

无齿减速器的结构设计如图1所示,主要由输入轴、两个相互啮合的斜齿轮、圆柱凸轮、中转轴、从动转盘、圆柱滚子、输出轴、箱体与箱盖组成,整个传动部分通过箱体与箱盖定位、密封。在输入轴轴身上设计有小齿轮,小齿轮与中转轴上配合的大齿轮啮合,在中转轴轴身上配合有通过键连接的圆柱凸轮,圆柱凸轮与从动转盘周向分布的圆柱滚子啮合,从动转盘与输出轴通过键连接,输出轴一端外伸出箱体。

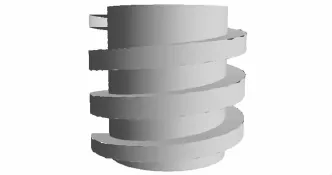

图1 无齿减速器整机结构设计示意图

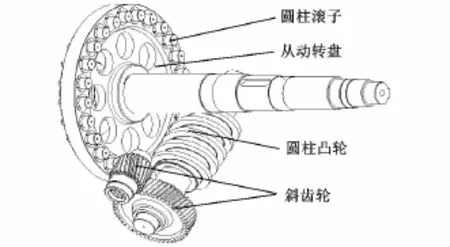

无齿减速器核心传动件圆柱凸轮侧向传动机构如图2所示。圆柱凸轮为主动件,从动转盘为从动件,沿从动转盘圆周方向均匀分布有若干圆柱滚子,圆柱滚子通过双传动轴承与从动转盘固接。圆柱滚子轴线与从动转盘轴线平行,圆柱凸轮和从动转盘两轴线垂直交错。当圆柱凸轮旋转时,圆柱凸轮轮廓通过与圆柱滚子耦合驱使从动转盘运动。

图2 圆柱凸轮侧向传动机构示意图

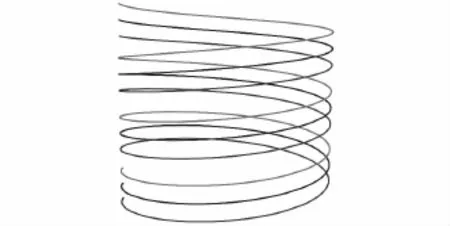

圆柱凸轮侧向传动机构为圆柱凸轮机构的一种特殊应用形式,其特殊在于多圈螺旋的圆柱凸轮,使多个圆柱滚子同时处于啮合状态,从而提高了系统的刚度和承载能力。该传动机构虽为超静定机构,但通过控制圆柱凸轮与圆柱滚子的耦合间隙(精度)和圆柱滚子的弹性变形来实现连续传动。

2 圆柱凸轮螺旋曲面方程求解

2.1 圆柱凸轮坐标系建立

以圆柱凸轮中心O为坐标原点,建立如图3所示的直角坐标系OXYZ 和柱坐标系(R,γ,Z)。其中,R为圆柱半径;Z沿圆柱轴线方向,向右为正;γ为点在OXY平面上投影线与X轴之夹角。按如下方法设定γ方向:点A为圆柱滚子处于圆柱凸轮中心位置正上方时,圆柱凸轮上圆柱滚子中心线与圆柱凸轮的交点(Ra,0,Za),凸轮上点 D 可表示为(Rd,γd,Zd),以顺时针方向为γ正方向。

2.2 螺旋槽中心线方程

图3 圆柱凸轮正视图与左视图

设传动比为i,圆柱凸轮直径为dt,从动转盘节圆直径dp,圆柱凸轮与从动转盘中心距为0.5dp,基距为B,圆柱滚子半径r,圆柱滚子高度H。截取圆柱面的半径为Rj,C点为圆柱滚子中心线与半径为Rj圆柱面的交点。

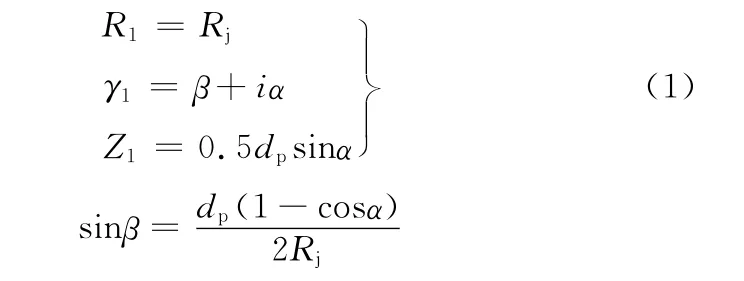

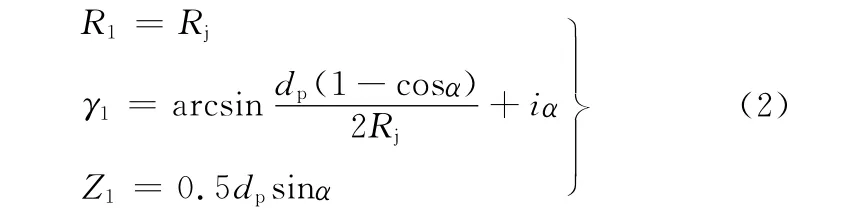

如图4所示,当圆柱凸轮逆时针转动iα角度时,从动转盘转动α,圆柱凸轮上C点轨迹方程为

因此,螺旋槽中心线方程为

图4 螺旋槽中心线方程计算示意图

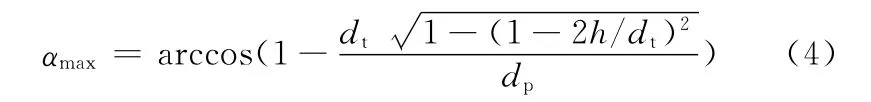

2.2 起止啮合位置

其中,h=B-H为圆柱滚子啮合最大深度。于是

其中,Z坐标范围为

螺旋槽中心线在Z轴上的范围应为[-Z1,Z1]。当螺旋槽中心线在Z轴方向超出[-Z1,Z1]时,超出部分啮合分离,起止啮合位置螺旋槽中心线Z坐标为±Z1。当螺旋槽中心线Z轴方向不超过[-Z1,Z1]时,起止啮合位置为螺旋槽中心线起点与终点。

2.3 螺旋曲面方程

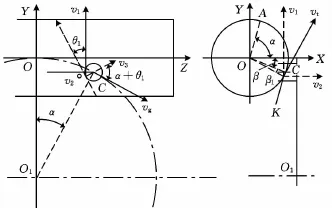

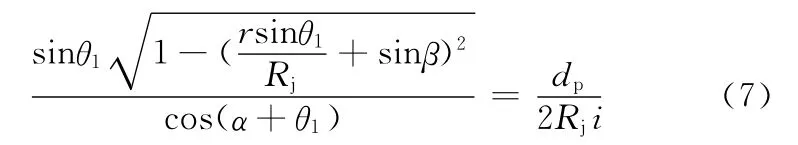

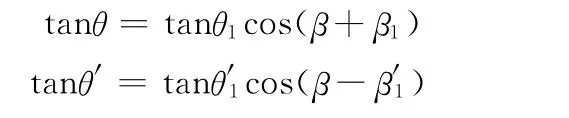

计算螺旋曲面方程,首先计算半径为Rj的圆柱面上的螺旋曲线方程。当圆柱滚子中心位于C点时,螺旋线与圆柱滚子啮合示意图见图5,图中K为啮合点,C为圆柱滚子中心线与圆柱面的交点,β1为 ∠BOK 在左视图的投影,θ1为螺旋角在俯视图的投影。

图5 螺旋曲线方程计算示意图

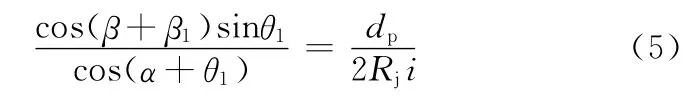

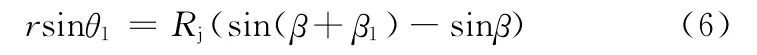

设螺旋角为θ,圆柱凸轮的角速度为ωt,可得螺旋线上点K的速度vt=ωtRj,方向如图5所示。其中vt可 以 分 解 为v1=vtcos(β+β1),v2=vtsin(β+β1),v2为螺旋线K点相对滚子轴线方向滑动速度。

在正视图中,将v1分解为沿⊙C切线方向速度和径向速度v3。由啮合曲面原理,圆柱滚子上的K点与螺旋线上的K点在螺旋线与滚子圆柱面共切面法向上具有相同的速度v3,v3始终通过圆心C,圆柱滚子为刚体,所以绕O1做圆周运动的C点具有分速度v3,依据从动转盘线速度并化简得

当圆柱凸轮角速度方向为Z轴负向,且从动转盘顺时针转动时,有

联合式(5)、式(6)得

当圆柱凸轮角速度方向为Z轴正向,且从动转盘逆时针转动时,不考虑螺旋线与圆柱滚子啮合间隙,在从动转盘相同α位置,有

由式(5)得

同理,联合式(8)、式(9)得

由此,绕Z轴负方向和正方向转动时啮合面的曲面方程分别为

根据空间几何关系,θ1和θ′1与螺旋角θ和θ′具有以下关系:

3 虚拟设计与实物试制

无齿减速器实体在三维软件中较易实现,重点及难点在于圆柱凸轮实体三维建模[6-7],利用数学工具Mathematica对复杂曲线和曲面进行数学处理并在Mathematica中通过推导公式建立实体模型。

利用Mathematica计算得到圆柱凸轮轮廓面系列接触点坐标,将离散点连成光滑的样条曲线,如图6所示;两条螺旋线夹着的距离即为轮廓厚度,通过减法运算得到轮廓曲面,如图7所示;反向限定轮廓边界厚度即为圆柱凸轮沟槽壁面高度,如图8所示;利用中心圆柱与轮廓曲面叠加即可获得圆柱凸轮的最终轮廓形状,如图9所示。

图6 啮合螺旋的样长曲线

图7 啮合螺旋的轮廓曲面

图8 限定轮廓边界厚度后的曲面

图9 圆柱凸轮最终的三维造型

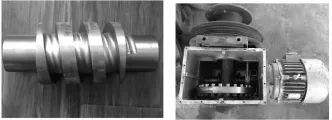

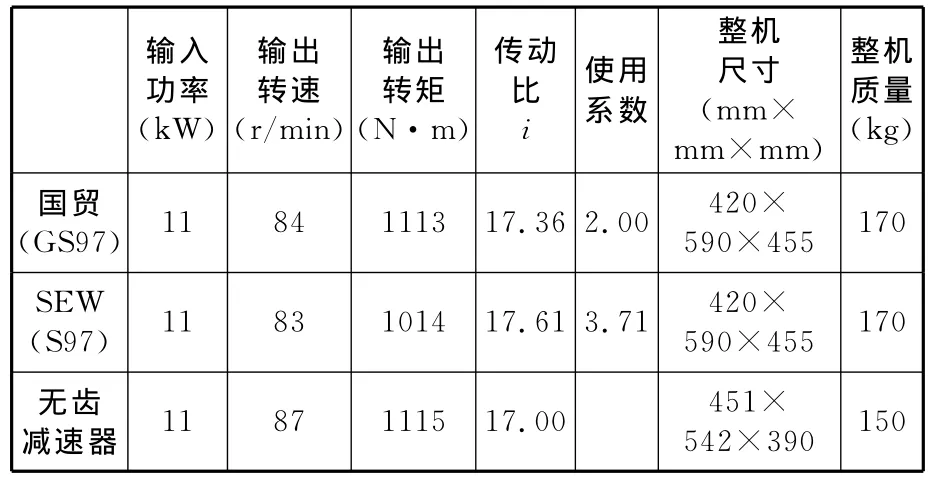

由上文可知样本点的密度,从而确定模型的精度集,此数据可输入数控机床并进行数控加工。利用数控机床以啮合理论作为基础编写程序指导样品的试制。圆柱凸轮试制样品如图10所示,新型无齿减速器的动力输入输出形式与蜗轮蜗杆减速器相似,都是输入与输出垂直交错的形式。在整机设计过程中选取传动比为17的SEW减速器S系列、国贸G系列减速机进行对比设计,设计相关参数表,如表1所示,整机试制样品如图11所示。

图10 圆柱凸轮试制品 图11 无齿减速器试制品

表1 无齿减速器对比设计参数

4 结束语

经过初步试制分析,该廓面设计方法实际可行,侧向无齿传动平稳、噪声较小。同时,采取侧向传动不仅减小了加工难度,而且可实现大扭矩、大传动比的性能。对于大型减速器如40t门座式起重机用减速器,一般交货期为3个月以上,而本项目研制的产品可在15天以内实现交货,不仅提高了效率,且成本低、制造能耗小、体积小、质量轻;既能节省原材料资源,又能节省并充分利用人力资源,装配环节比重上升,对就业的拉动性更强。

[1]李艳红,王高锋.模块式齿轮减速器的特点[J].中国重型装备,2009(4):45-46.Li Yanhong,Wang Gaofeng.The Features of Die Block Type Gear Reduction Unit[J].China Heavy Equipment,2009(4):45-46.

[2]彭彬,谷亨广.介绍一种新型同向双输出齿轮减速器[J].机械工程师,2010(5):148-149.Peng Bin,Gu Hengguang.A New Kind of Gear Reducer with Orthokinetic Dual Out-put Shaft[J].Mechanical Engineer,2010(5):148-149.

[3]王昆.新型蜗轮齿轮双级减速器[J].重型机械,2010(2):21-25.Wang Kun.Development of a New-type Worm &Cylindrical Gear Double Stage Reducer[J].Heavy Machinery,2010(2):21-25.

[4]贺炜,曹巨江,杨芙莲等.我国凸轮机构研究的回顾与展望[J].机械工程学报,2005,41(6):1-4.He Wei,Cao Jujiang,Yang Meilian.Review of Research of CAM Mechanisms in China[J].Journal of Mechanical Engineering,2005,41(6):1-4.

[5]张云文,连景岩.用圆向量函数法设计空间凸轮廓线[C]//第六届全国凸轮机构学术年会论文集.北京,2005:104-106.

[6]邓星桥.无侧隙包络环面蜗杆计算机辅助建模[J].机械设计与研究,2011,27(5):48-52.Deng Xingqiao.The Comparative Research on the Solid Modeling Method of the Non-backlash Double-roller Enveloping Hourglass Worm[J].Machine Design and Research,2011,27(5):48-52.

[7]杨妮,葛正浩,杨英莲,等.基于Pro/E空间凸轮的设计及3D建模[J].机械设计,2007,24(12):14-16.Yang Ni,Hui Zhenghao,Yang Yinglian,et al.Design of Spatial Cam and 3DModeling Based on Pro/E[J].Journal of Machine Design,2007,24(12):14-16.