钠钙玻璃微磨削表面粗糙度试验研究

2014-12-05温雪龙巩亚东武治政

温雪龙 巩亚东 程 军 武治政

东北大学,沈阳,110819

0 引言

近年来,微切削的发展很快,尤其是在微小工具和模具的制造业上,微切削在发达国家已经逐渐进入商业化阶段。但目前微切削加工所得到的微尺度表面质量相对较差,所以将传统的磨削工艺运用到微尺度领域是现今及以后的发展趋势和重要课题。

微磨削加工主要使用磨头直径小于1mm的微型磨棒对工件材料进行直接的去除加工,以此来形成所需的工件表面形貌,或者对其他加工工艺形成的加工表面进行再加工,以提高工件的表面质量,达到工件的使用要求[1]。近些年来,使用磨削工艺获得纳米级粗糙度的表面质量一直是国内外磨削领域的研究热点问题。Gatzen等[2]将游离的磨粒嵌入到软的金属基盘中,制成磨具,并使用它对陶瓷材料进行纳米磨削,得到了极优的表面质量(Ra=0.79nm)。Morgan等[3]对 ULE玻璃进行槽加工,得到的槽底表面粗糙度Ra达到了5.7nm;他们还研究了一种利用微电火花加工(μEDM)和线电极电火花磨削加工(WEDG)修整多晶金刚石(PCD)工具的方法,制备了直径110μm 和1mm 的 PCD微磨棒[4-5]。

国内外学者对传统磨削进行了大量的研究与分析,利用传统磨削可以得到纳米级的表面粗糙度,但是对微尺度磨削的试验与分析研究还比较少。本文对钠钙玻璃材料进行微磨削试验研究,进而探索磨削因素对加工质量的影响。

1 硬脆材料微磨削材料去除机理

1.1 微磨削机理

对于微磨削而言,一个个微小的磨粒可以看作是一个个小的切削刃。微磨削的加工过程中,由于磨削切深与微磨粒的刀刃圆角半径基本上都在同一个数量级上,所以微磨粒的刃口半径是不可以像传统磨削加工那样被忽视的。实际的微磨削加工过程中磨粒的切削刃应该是一条近似圆弧形的表面。当微磨削的磨削深度相对于微磨粒刃口半径Re较小时,磨粒的刃口半径Re的存在就更不容忽视了。传统磨削中一般磨削深度都比较大,很少涉及最大未变形切屑厚度hm这个概念,但是对于微尺度加工,磨削的深度非常小,因此研究最大未变形切屑厚度有着重要的意义[6]。

1.2 材料的最大未变形切屑厚度

最大未变形切屑厚度是指只有当磨削的切深大于某一个临界的切深时才会有切屑的产生。如图1所示,当切深h小于最大未变形切屑厚度hm时,工件材料将会发生弹性变形,但是没有材料的去除,当切深接近最大未变形切屑厚度hm时,工件由于刀具的剪切作用而形成切屑,但是工件之前发生的弹性变形依旧存在。只有当切深大于最大未变形切屑厚度时,工件材料的弹性变形的影响迅速减小,同时刀具会去除工件切深以内的所有待磨削材料,这时候才会形成磨屑[7]。

多相多晶材料在不同晶粒的切屑形成时的最大未变形切屑厚度并不同,最主要的原因是不同的晶粒在加工过程中会有不同的弹性恢复高度。由于微磨削的磨削深度h一般都比磨粒的刃口半径Re要小,在切深达到hm之前,微磨粒刃口处的材料会慢慢堆积,这严重影响了磨削的即时切深。当材料的即时切深达到hm时切屑即可形成,从而实现了工件材料的去除。

最大未变形切屑厚度hm与两个因素有关,一个是微磨粒材料和工件之间的摩擦因数μ,该因素取决于微磨粒和晶粒的物理特性。另一个因素就是刃口半径Re。有了这两个计算参数,就可以用下式计算hm:

其中,β是刀具材料与工件材料间的摩擦角,可以由下面的公式计算:

当刀尖滑过或者加工去除晶粒材料后,这些晶粒必然会在刀具的后刀面上产生弹性恢复。弹性恢复高度hr一般来说是由晶粒材料的弹性模量E决定的,它可由下面的公式来确定:

当σ≤σp时,hr为

当σ>σp时,hr为

其中,σp为每一个晶粒的比例应力极限,σ为施加在晶粒上的挤压应力,由下面的公式计算:

由上文可知:当σ≤σp时,工件仅仅发生弹性形变,并没有切屑的产生;当σ>σp时,工件除了发生弹性形变之外,还要发生塑性变形[8]。

2 硬脆材料微磨削试验研究

2.1 试验与检测设备

试验设备如图2所示,试验所用三维微机械加工机床的尺寸为400mm×320mm×100mm,并且有50mm×50mm×50mm的工作空间。该机床由三台精密直线电机驱动,并采用高精度光栅尺作为位置反馈系统,具备x、y、z三个方向10nm的分辨率和50mm的行程。机床配备有一台高速气动主轴,工作气压范围为0.3~0.5MPa,对应的主轴转速为120 000~160 000 r/min。机床还配备一个CCD立体显微系统作为监视装置,有40~240倍的放大能力,对整个微加工过程进行监测。整台机床由基于运动控制器的开放式数控系统进行控制,并且配套有G代码编程能力的人机界面交互软件。

图2 试验设备

检测设备有超景深显微镜,能够在需要的测量倍数上测量出工件的二维与三维照片,低倍镜的放大倍数最大为200倍,高倍镜的放大倍数最大为5000倍。非接触式三维轮廓仪,可以检测微磨削加工对工件表面产生的影响、加工后工件的表面粗糙度数值,以及合成的三维形貌等。

2.2 微磨削试验方案设计

本次试验采用直径为3mm、磨粒粒度为200号和500号的磨粒微磨棒,分别进行200号磨粒微磨棒粗磨与500号磨粒微磨棒精磨的三因素三水平槽磨正交试验,其试验方案如表1、表2所示,用以研究工作台进给速度、磨削深度、机床主轴转速对微磨削表面粗糙度的影响。

表1 微磨削槽磨粗磨(200号磨粒)三因素三水平试验方案

表2 微磨削槽磨精磨(500号磨粒)三因素三水平试验方案

为了进一步观察同一个磨粒粒度的不同磨棒直径对工件表面粗糙度的影响,针对500号磨粒微磨棒,在所有加工参数相同的情况下,设计一组磨棒磨头直径分别为0.6mm与0.9mm的对比试验,进一步研究影响槽磨加工的表面粗糙度数的因素。

3 试验结果分析

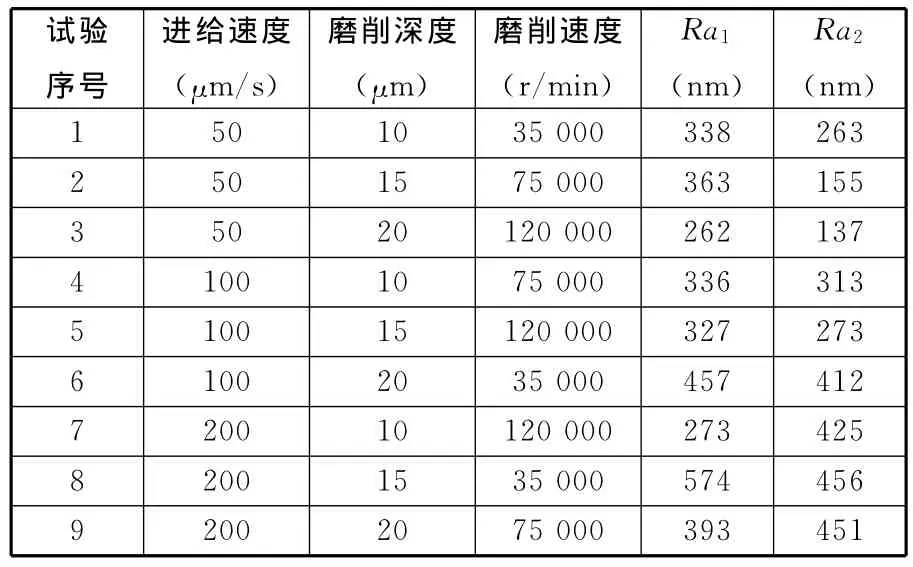

通过对钠钙玻璃材料进行沟槽的微磨削加工试验,得到不同加工条件下的加工工件表面粗糙度值,如表3、表4所示,其中表4列出了500号磨粒磨头直径分别为0.6mm和0.9mm两种微磨棒加工后得到的工件表面粗糙度Ra1和Ra2。

表3 200号磨粒槽磨试验数据

表4 500号磨粒(磨头直径分别为0.6mm、0.9mm)槽磨试验数据

3.1 不同进给速度对加工表面粗糙度的影响

进给速度直接影响切削力,较大的切削力将导致刀具偏移,加速刀具磨损并发生断裂。根据试验结果可以发现,微磨削加工后工件的表面粗糙度值与进给速度之间大致成线性关系,在微磨削过程中,工件材料都存在弹性恢复,只不过对于不同的晶粒材料,其弹性恢复高度值不一样,根据式(4),加工过程中如果采用比较小的进给量,那么施加在晶粒上的挤压应力较小,这样能够有效地减低工件的弹性恢复高度值,微磨削加工时工件的表面粗糙度值一般随工件进给速度vw和磨削速度vs的比值(vw/vs)的增大而增大,在磨削速度vs一定的情况下,减小工件进给速度可以减小工件的表面粗糙度值,进而改善加工后工件的表面质量。从图3可以看出,随着进给速度的增大,工件的表面粗糙度值呈明显上升趋势,加工后的表面质量也越差。

3.2 磨削深度对加工表面粗糙度的影响

微加工过程中,由于存在最大未变形切屑厚度值的问题,所以磨削深度不能太小,否则工件材料就只能发生弹性形变,没有材料的去除。在微磨削试验中发现,当磨削深度值增大时,工件的表面粗糙度值随着增大,但是达到一定的深度后如果磨削深度继续增大,工件的表面粗糙度值会有一个下降的趋势,如图4所示。这是因为对于磨屑而言,随着磨削深度的增大,磨屑的排出就越困难,更多的磨屑会堵塞在磨棒上面,导致磨棒与工件材料相接触的有效磨粒数减少,影响磨削的表面质量。但是当磨削深度达到一定的数值再继续增大的话,微磨削中发生在材料晶粒之间的断裂会大幅度减小,更多的磨屑是在晶界之间产生的,由此断裂的毛刺会减少很多,这就不难解释随着磨削深度的增大,工件表面粗糙度值会有一个减小的趋势。这其实也是传统工业上采用的提高加工效率的缓进给大纵深的磨削方式。

图3 不同磨粒磨棒进给速度对工件表面粗糙度的影响

图4 不同磨粒磨棒磨削深度对工件表面粗糙度的影响

3.3 主轴转速对加工表面粗糙度的影响

微磨削加工过程中,由于微磨棒的直径过小,一般为3mm左右,磨头直径一般小于1mm,所以相对传统加工来说,即使微加工有更高的主轴转速,磨粒的实际线速度也很小。本试验中由于微加工机床采用的是高速的气动主轴,能够提供最大150 000r/min的转速,相对来说,磨粒的线速度能够达到7m/s左右。由图5可知,磨粒的线速度越高,所得到的工件的表面粗糙度值越小,在高速加工过程中甚至能够得到延性域相对比较好的表面。所以在微加工过程中,我们应该尽量使用高的主轴转速。

3.4 不同磨头直径下磨削参数对工件表面粗糙度的影响

图5 不同磨粒磨棒主轴转速对工件表面粗糙度的影响

从图6~图8可以看出,用500号磨粒微磨棒加工得到的表面质量比200号磨粒微磨棒加工得到的表面质量更好。两种直径的微磨棒同样是进给速度越小主轴转速越高,工件的表面粗糙度越低,加工表面质量越好。磨削深度值增大时,工件的表面粗糙度值随着增大,达到一定的深度后,如果磨削深度继续增大,工件的表面粗糙度值会有一个下降的趋势。这些变化规律与用200号磨粒微磨棒加工时所得到的规律基本一样,但是用直径0.9mm磨头磨削加工后的工件表面粗糙度值比用直径0.6mm磨头加工后的工件表面粗糙度值要小,这主要是因为直径0.9mm的磨头直径大,磨头表面的磨粒数量要比直径0.6mm的多,在其他加工参数相同的情况下,转化成磨粒的线速度就越大,磨削效率越高,单位时间内通过工件单位面积的磨粒数越多,所以加工之后工件的表面质量就会相应好一些,这也启示我们在以后的加工中尽可能使用磨头直径比较大的磨棒来进行磨削加工。

图6 不同直径磨棒磨削深度的影响

图7 不同直径磨棒进给速度的影响

图8 不同直径磨棒主轴转速的影响

3.5 主轴转速单因素试验研究

经试验研究,200号磨粒磨削时进给速度对工件表面粗糙度的影响较大,而500号磨粒磨削时主轴转速对工件表面粗糙度的影响较大,综合比较,机床主轴转速对工件表面粗糙度的影响较大,如图9所示。

图9 不同加工参数对工件表面粗糙度的影响

为了进一步验证这个结论,我们又进行了一组关于机床主轴转速的单因素槽磨试验,设定进给速度为10μm/s,磨削深度为10μm,所得试验结果如表5所示。

表5 主轴转速单因素试验数据处理表

图10所示为200号磨粒微磨棒主轴转速对表面粗糙度的影响,可以明显地看出:机床主轴转速从35 000r/min升高到120 000r/min,工件加工表面粗糙度由490nm下降到137nm,即机床的主轴转速越高,加工工件的表面质量越好。

图10 200号磨粒微磨棒主轴转速对表面粗糙度的影响

4 结论

(1)通过微磨削试验,得出了进给速度、主轴转速和磨削深度对加工表面质量的影响规律。用200号磨粒的微磨棒进行加工,工作台进给速度从500μm/s下降到100μm/s,加工工件表面粗糙度Ra由999nm下降到373nm;主轴转速从35 000 r/min增加到120 000r/min,加工工件表面粗糙度Ra由607nm下降到321nm。随着进给速度的不断减小,磨削速度的不断增大,加工工件的表面质量越来越高。用500号磨粒的微磨棒进行加工,得到同样的变化规律,只是加工后的表面粗糙度Ra更小,可以达到137nm,加工质量更高。

(2)当磨削深度不断增大时,工件的表面粗糙度Ra随着增大,但是磨削深度达到一定的大小时,如果磨削深度继续增加,工件的表面粗糙度Ra会有一个下降的趋势。用500号磨粒的微磨棒加工时较为明显,当磨削深度为10μm,加工后的表面粗糙度Ra为273nm,随着磨削深度增大到15μm,加工后的表面粗糙度Ra为457nm,磨削深度继续增大到20μm,加工工件表面粗糙度Ra为293nm。所以,在微磨削加工过程中我们要选择合适的磨削深度,既不能偏大,也不能偏小。

(3)综合分析比较,两种磨粒的微磨棒加工过程中主轴转速对加工质量的影响最大。通过对500号磨粒微磨棒单因素试验研究,当主轴转速提高到120 000r/min,加工表面粗糙度Ra可以达到137nm,所以微磨削过程中一定要保证较高的主轴转速。

[1]蔺佳.微尺度磨削方法与表面质量的研究[D].沈阳:东北大学,2009.

[2]Gatzen H H,Maetzig J C.Nanogrinding[J].Precision Engineering,1997,21:134-139.

[3]Morgan C J,Vallance R R,Marsh E R.Specific Grinding Energy While Microgrinding Tungsten Carbide with Polycrystalline Diamond Micro Tools[C]//ICOMM-2007 2nd International Conference on Micro-Manufacturing.Greenville,South Carolina,USA,2007:180-187.

[4]Morgan C J,Vallance R R,Marsh E R.Micro-machining and Micro-grinding with Tools Fabricated by Micro Electro-discharge Machining[J].Nanomanufacturing,2006,1(2):242-258.

[5]Vallance R R,Morgan C J,Shreve S M,et al.Micro-tool Characterization Using Scanning White Light Interferometry[J].Journal of Micromechanics and Microengineering,2004,14:1234-1243.

[6]Weule H,Huntrup V,Tritschler H.Micro-cutting of Steel to Meet New Requirements in Miniaturization[J].Annals of the CIRP,2001,50:61-64.

[7]马尔金S.磨削技术理论与应用[M].蔡光起,巩亚东,宋贵亮,译.沈阳:东北大学出版社,2002.

[8]Moriwaki T.Experimental Analysis of Ultra-precision Machining[J].Precision Engng.,1995,29(4):287-290.