爆炸载荷下复合材料层合板的抗冲击性能

2014-12-05谢岩梦蔺晓红

谢岩梦,蔺晓红

(华中科技大学 船舶与海洋工程学院,湖北 武汉430074)

0 引 言

目前,复合材料已得到广泛应用。与金属合金相比,复合材料在比强度和比刚度方面具有明显优势,且还具有优异的抗疲劳性能和耐腐蚀性能[1]。纤维金属层合板是基于金属合金薄板和纤维增强聚合物材料层组成的混杂复合结构,提供了比单一纤维增强聚合物材料薄板和单一铝合金薄板更优的力学性能[2]。由于碳纤维的高硬度可以提供非常有效的裂纹桥接及较低的裂纹扩展率,而金属层具有较好的抗冲击性,高强度抗冲击性和高硬度的结合使CARAL 在工程应用中具有明显的优势。因此,本文对碳纤维铝合金层合板(CARAL)的力学特性进行研究。

当遭受面外冲击载荷时,复合材料层合板有纤维断裂、基体损伤、分层等多种损伤形式,它们对层合板的力学性能和强度破坏有重要影响[3]。在纤维断裂以及基体损伤的分析中,目前国内外都采用相应的失效准则来定义相应的材料刚度退化准则,包括损伤产生和损伤扩展,例如Hashin-Rotem[4]失效准则、Hashin[5]失效准则、Chang-Chang 失效准则等。因Hashin 损伤模型可以预测各向异性的脆性材料的损伤,它主要是用于纤维材料,并考虑到纤维拉伸、纤维压缩、基体拉伸和基体压缩不同的损伤模式,故本文选用Hashin 失效准则判断复合材料层合板的纤维损伤[6]。

分层破坏主要发生在层合板的界面层上,因此,对复合材料界面层力学行为的分析很有必要。随着计算软件的不断发展,用数值模拟方法计算界面层的破坏强度成为可能。国内外的一些学者对这个问题都有研究[7-12]。蔺晓红[13]研究了纤维金属层合板的力学性能,讨论了3 种不同形式的纤维金属层合板,并分析了高速冲击下层合板的抗冲击性能。本文从金属含量和铺层方式两方面对复合材料层合板进行分类,采用8 节点无厚度界面元模拟界面的特性,用基于能量释放率G 的失效准则得出失效时的层间临界位移,全面分析二者对复合材料在爆炸载荷下抗冲击性能的影响。通过给出界面层的拉伸、剪切强度,克服了界面元与界面层无直接关系的问题,可以更好地模拟界面的特性。

针对CARAL 的高速冲击问题,通过有限元软件Abaqus 建立三维模型进行数值模拟,从复合材料层合板的形变,吸能等方面进行对比分析了3 类层合板的抗冲击性能,并且进一步分析金属材料和复合材料的损伤,得到详细的规律,为准确评价此新型复合材料的冲击响应及材料优化设计提供合理依据。

1 有限元模型

1.1 模型与参数

有限元模型由铝合金和碳/环氧树脂胶片组成。复合材料层合板试件根据不同的铺层分为以下3 种结构形式:A 类层合板【AL/04/904/04/AL】、B 类层合板【AL/04/902/AL/902/04/AL】和C 类层合板【AL/04/90/AL/902/AL/90/04/AL】,其中AL 代表铝板,碳纤维板与铝板交替铺层,0和90 表示碳纤维的纤维方向,下标表示建模时的铺层数,斜杠代表粘结层,厚度为0。图1 给出3 种试件的结构示意图,黑色细线表示粘结层。每种结构形式,按照铝合金的体积含量(20%,40%,60%)再分为3种不同的有限元模型。因此,本文的层合板共有3种结构形式和9 个有限元模型。

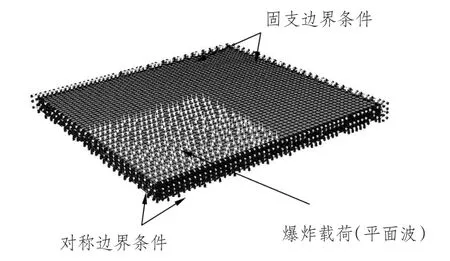

复合材料层合板的总尺寸为200 mm×200 mm×6 mm。采用带有方形孔的刚性板对复合材料层合板进行固定,约束住层合板的上下面板,刚性板尺寸为200 mm×200 mm×1 mm,中间方形孔的大小为100 mm×100 mm。考虑到结构的对称性,有限元模型采用1/4 建模方式。图2 为层合板边界条件与加载示意图。

图2 层合板的边界条件与加载示意图Fig.2 Structural representation of boundary conditions and load

模拟的炸药到试件的距离远大于试件的基本尺寸,因此该爆炸冲击波可以由球面波简化为平面波。采用冲击因子这种无量纲量对爆炸载荷进行度量。冲击因子表示结构受冲击程度的大小,若冲击因子相同,可认为爆炸的冲击响应结果近似一样。本文采用的冲击因子定义为:

C=W1/3/R。

式中:W 为炸药质量;R 为爆炸点到结构的最近距离。

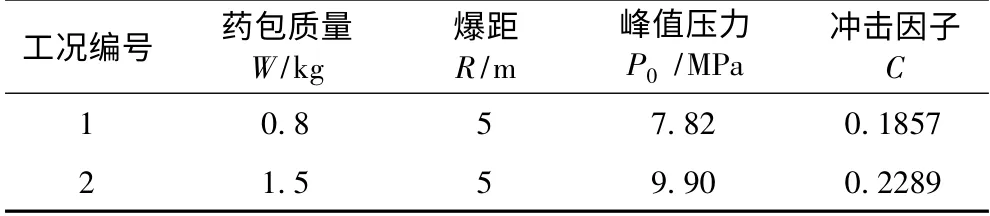

表1 给出了本文数值模拟中施加的爆炸载荷工况。爆距恒定为5 m,调整药包质量来达到对冲击因子以及峰值压力的控制。下文中,用C1 表示工况1,C2 表示工况2。

表1 爆炸载荷的工况Tab.1 Explosion load conditions

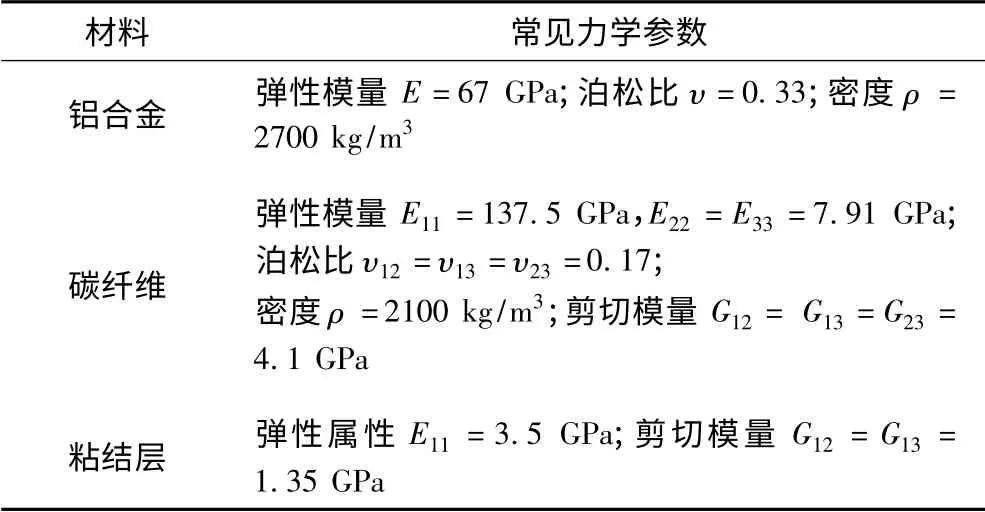

试件中的铝合金为2024-T3,其中铝合金的失效模型采用Johnson-Cook 准则[14]。准则中的塑性参数为:A=369 MPa,B=648 MPa,n=0.73,m=1.7,Tm=1783 K,Tr=293 K,C=0.0083;损伤参数为:D1=D2=0.13,D3=-1.5,D4=0.011,D5=0。为了模拟碳纤维的材料失效,采用Hashin 准则,该失效准则包含纤维压缩、纤维拉伸、基体压缩、基体拉伸4 种失效模式[15]。准则中的损伤参数为:XT=2 293 MPa,XC=1 516 MPa,YT=85.9 MPa,YC=267.3 MPa,S12=S13=S23=106 MPa,。采用六面体的粘结单元来模拟在纤维层和铝合金层交界面处,描述分层损伤的初始和演化,分层损伤的初始采用二次准则,损伤的演化采用线性相互准则[16]。粘结层的法向拉伸强度σN=85.9 MPa,剪切强度σS=σT=117 MPa;层间断裂韧性为:GN=133 J/m2,GS=GT=459 J/m2。层合板中各材料的常见力学参数如表2所示。

1.2 数值模拟的网格验证

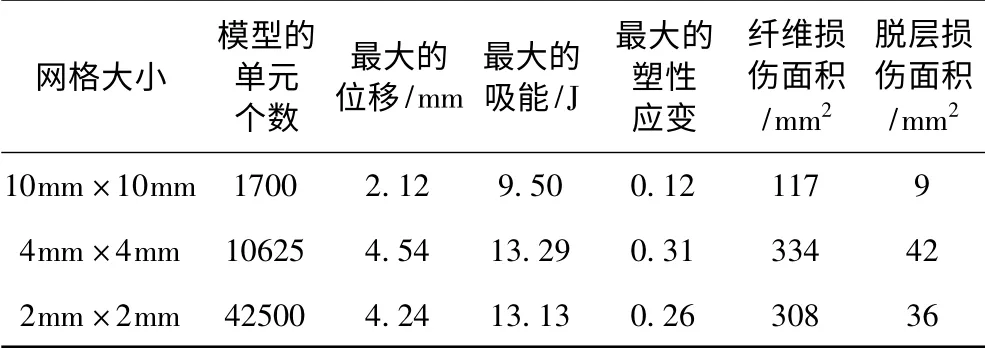

采用Abaqus 软件进行数值模拟。通过逐步增加网格的精度,对比每次加密网格后模型的计算结果,直至计算结果趋于稳定,即可得到满足计算要求的足够精密的网格。用单元的大小来表示网格的疏密程度,再进行不断加密。表3 给出了网格验证的过程,讨论了网格精度对中心点最大位移、试件最大吸能、金属层塑性应变、纤维损伤面积和粘结层损伤面积的影响。

表2 层合板各材料的常见力学参数[14-16]Tab.2 Common mechanical parameters of materials

表3 不同网格的仿真结果对比Tab.3 The result comparison of different grids

从表3 中可以看出,当对网格进行加密,网格单元的大小达到4mm×4mm 时,模型的计算结果与10mm×10mm 相比,相差甚远。因此继续加密网格,发现网格密度为2mm×2mm 时,与4mm×4mm模型的计算结果很接近。因此,网格密度为2mm×2mm 时,可以满足本文仿真计算要求。

1.3 数值模拟与试验的结果对比

通过对照仿真结果和试验结果,验证Abaqus 数值模拟方法的可靠性和精确性。本文引用的试验来自利物浦大学工程学院,且取得了相关的试验数据和结果。该试验主要研究复合材料金属层合板在低速冲击下的力学性能[17]。实验中的试件,上下2 层是铝合金,中间是4 层纤维层。复合材料金属层合板试件放置在冲头正下方进行撞击实验,试件由夹具固定。冲头上装有载荷传感器,用来传递并记录冲头所受载荷的变化,冲头质量为2 kg,冲击速度为5 m/s,试件厚度为1.4 mm,长宽皆为72 mm。铝合金采用AL 2024-O,复合材料采用编织的玻璃纤维[17]。

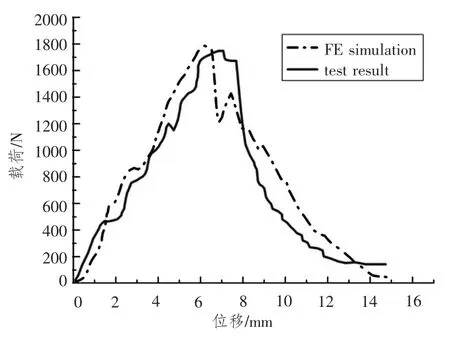

数值模拟中,复合材料金属层合板的尺寸和铺层顺序,铝合金和纤维材料的力学参数,以及冲头的质量和冲击速度,皆与试验相同。图3 给出了冲头对试件载荷随着冲头位移的变化曲线[17]。显然,两曲线非常接近,变化趋势基本一致。并且,数值模拟曲线的最大值为1 788 N,仅比试验曲线的最大值1 746 N 大了2.4%。通过分析和验证,Abaqus 数值模拟方法是可靠的,且计算结果精确。

图3 载荷随位移的变化曲线Fig.3 Load curve with various displacement

2 数值仿真结果分析

2.1 层合板的抗变形能力

本文在分析讨论中,分别用A,B,C 来代表不同铺层类型的3 种试件。试件在受冲击后,会发生往复运动,不易对变形对比分析。因此捕捉每个有限元模型的最大位移进行对比,对比不同模型的最大位移,来分析不同类型层合板以及不同铝合金体积含量对层合板变形的影响,而9 种模型的最大位移的发生时刻皆为0.15 ~0.20 ms 之间。将数据制成直方图,如图4所示。

从图4 可以看出,同一铺层类型的层合板,随着铝合金的体积含量增大,层合板的变形减小;相同的铝合金体积含量,A 类型层合板比B 类型层合板的变形小,B 类型层合板比C 类型层合板的变形小。

2.2 层合板的吸能能力

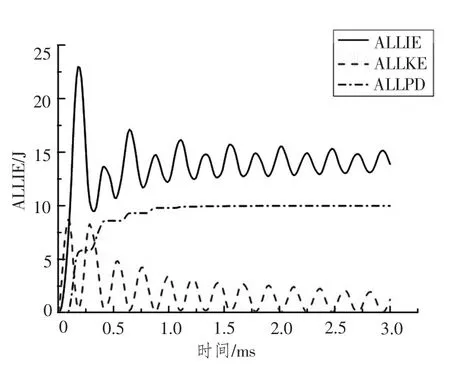

本小节研究试件的吸收能量的能力,主要分析C2 工况下试件的总应变能。图5 给出了C2 工况下,铝合金含量为30%的B 类型层合板3 种能量的时程曲线,ALLIE 表示总应变能,ALLPD 表示总塑性应变能,ALLKE 表示总动能,其中ALLIE 包含了ALLPD。

图5 三种能量的时程曲线Fig.5 Time curve of three kinds of energy

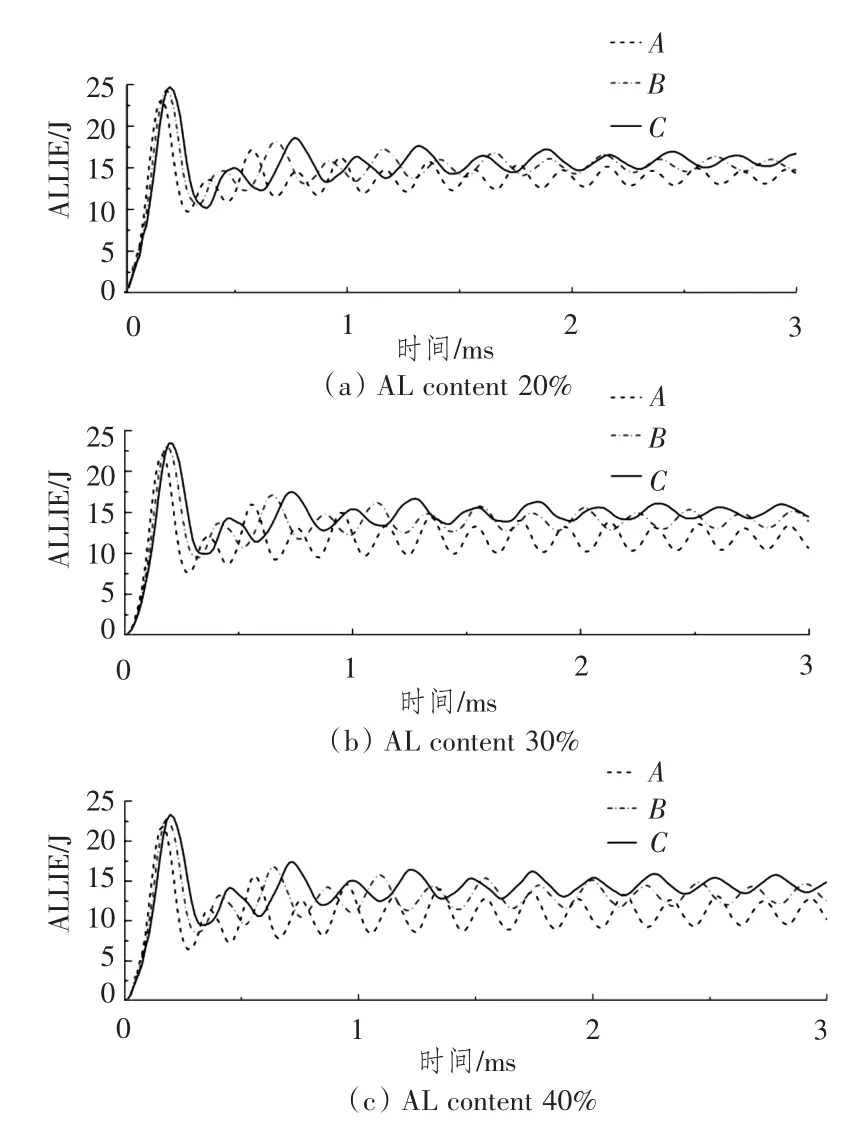

由图5 可知,当总应变能达到最大值的时候开始降低,并在随后开始进行震荡,这是由于试件的总应变能由弹性应变能、塑性应变能、可恢复应变能以及其他能量组成,而其中弹性应变能会随着试件的往复运动发生往复变化。图6 给出了C2 工况下,3 种铝合金含量的不同类型层合板的总应变能时程曲线。

图6 C2 工况下不同类型层合板的总应变能时程曲线Fig.6 Time curve of total strain energy of various laminates in the C2 condition

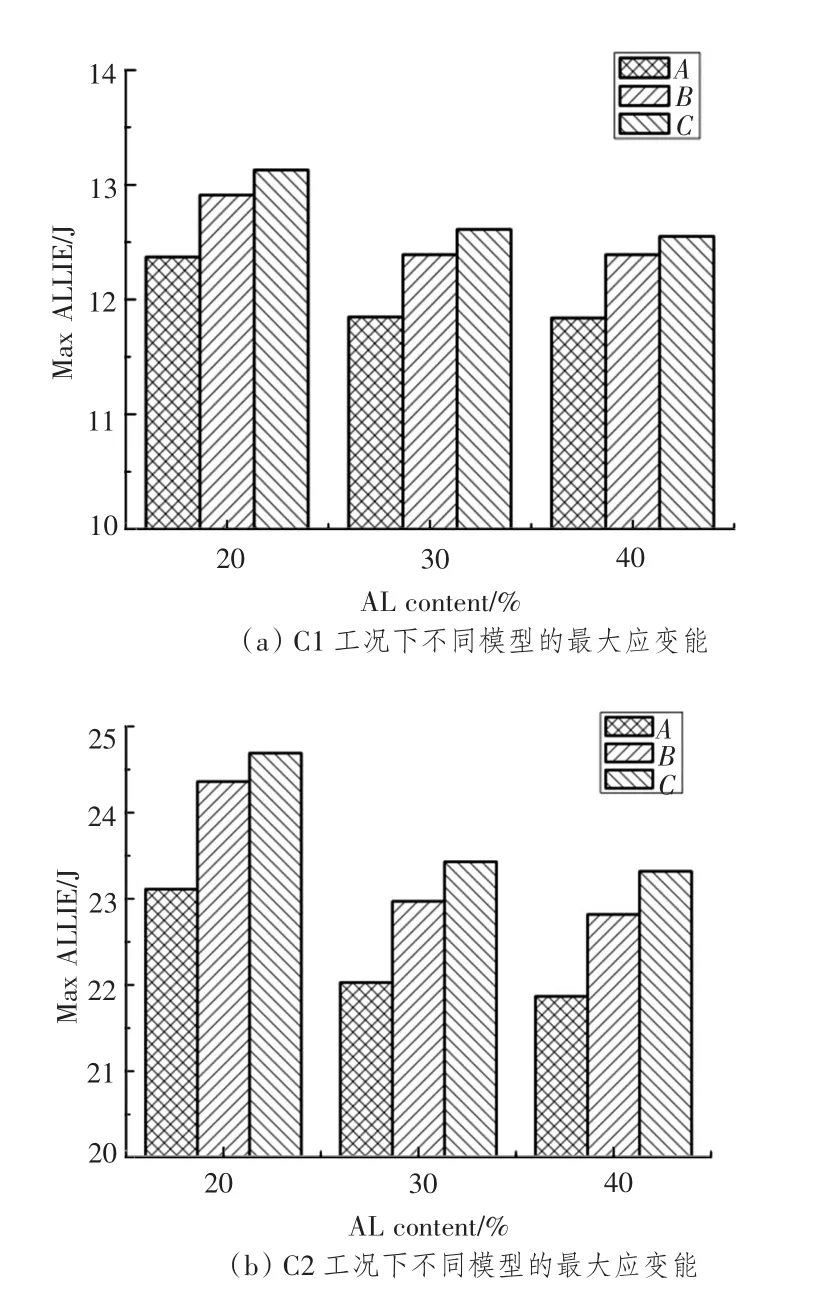

为方便比较不同类型试件的吸能能力,将9 种有限元模型的最大应变能捕捉出,并进行对比,分析不同类型试件以及不同铝合金含量对层合板吸能的影响,最大应变能的发生时刻在0.15 ~0.20 ms之间。将数据制成直方图,如图7所示。

从图7 可以看出,针对同一铺层类型的层合板,随着铝合金的体积含量增大,层合板的最大应变能减小;相同铝合金体积含量的情况下,A 类型层合板比B 类型层合板的最大应变能小,B 类型层合板比C 类型层合板的最大应变能小。

2.3 铝合金的损伤分析

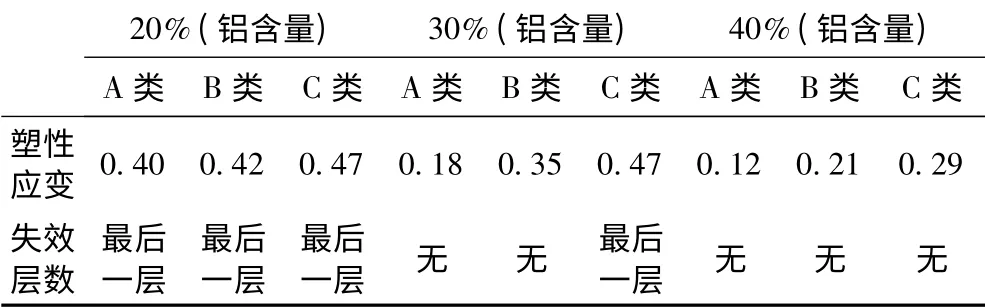

本小节分析试件在冲击结束后,铝合金的塑性变形和损伤。从图5 可以看出,受冲击后,试件的塑性应变能不断增加,直至稳定。这表明在受到爆炸载荷冲击时,铝合金的塑性应变先是急剧增大,慢慢趋向不变。因此,可以通过对比不同类型层合板试件的最大塑性应变值来分析金属层损伤。表4和表5 给出了C1,C2 工况下,具体的仿真结果数据。

图7 两种工况下不同有限元模型的最大应变能Fig.7 Maximum strain energy of various models in two conditions

表4 C1 工况下不同有限元模型的最大塑性应变Tab.4 Maximum plastic strain of various models in the C1 condition

表5 C2 工况下不同有限元模型的最大塑性应变Tab.5 Maximum plastic strain of various models in the C2 condition

从表4和表5 可以看出:针对同一铺层类型的层合板,随着铝合金的体积含量增大,层合板的最大塑性应变减小;相同铝合金体积含量的情况下,A 类型层合板比B 类型层合板的最大塑性应变更小,B 类型层合板比C 类型层合板的最大塑性应变更小。表4、表5 中还列出了试件金属层的失效情况。从中可以看到,C1 工况下,由于爆炸载荷的冲击因子比较小,因此所有有限元模型的金属层都未发生失效。

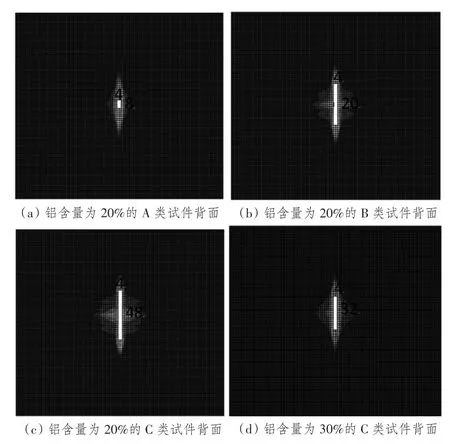

在C2 工况下,部分有限元模型的金属层出现了失效的情况,尤其是铝合金体积含量为20%的3种模型,并且失效发生的区域都是最后一层金属层,即试件的背面。铝含量为30%的C 类试件也发生了失效,发生区域同样在背面。图8 给出了这4 种有限元模型的塑性应变云图,图8 中的金属失效面积分别为4mm×8mm,4mm×20mm,4mm×48mm,4mm×32mm。

图8 发生金属损伤的金属层的塑性应变云图Fig.8 Plastic strain cloud maps of metal layers where damage occurs

2.4 纤维的损伤分析

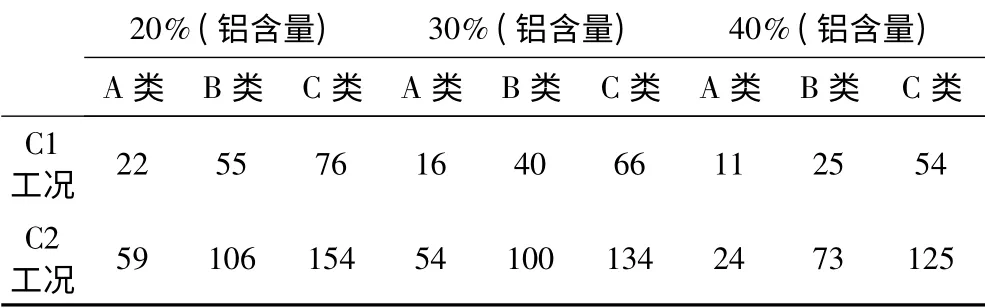

本小节主要研究试件在冲击结束后,碳纤维材料的损伤。采用Hashin 准则,将纤维材料的损伤分为基体损伤和纤维损伤。通过分析数值模拟得到的结果,几乎未发现3 种试件出现纤维损伤,只有少数有限元模型出现了很小面积的纤维损伤。但所有有限元模型都有不同程度的基体损伤,故只讨论纤维材料的基体损伤。为了方便对比分析3 种类型试件的基体损伤,将每种有限元模型的基体损伤面积(即失效单元个数)提取出来,具体的仿真结果数据在表6 给出。为了更直观的分析,将表6 的数据制成直方图,如图9所示。

表6 不同有限元模型中纤维的基体损伤面积Tab.6 Matrix damage area of fiber layers of various models

图9 两种工况下不同有限元模型中纤维的基体损伤单元数Fig.9 Matrix damage element number of fiber layers of various models in two conditions

从图9 可以看出,同一铺层类型的层合板,随着铝合金的体积含量增大,基体损伤的面积减小;相同的铝合金体积含量,A 类型层合板比B 类型层合板的基体损伤面积小,B 类型层合板比C 类型层合板的基体损伤面积小。

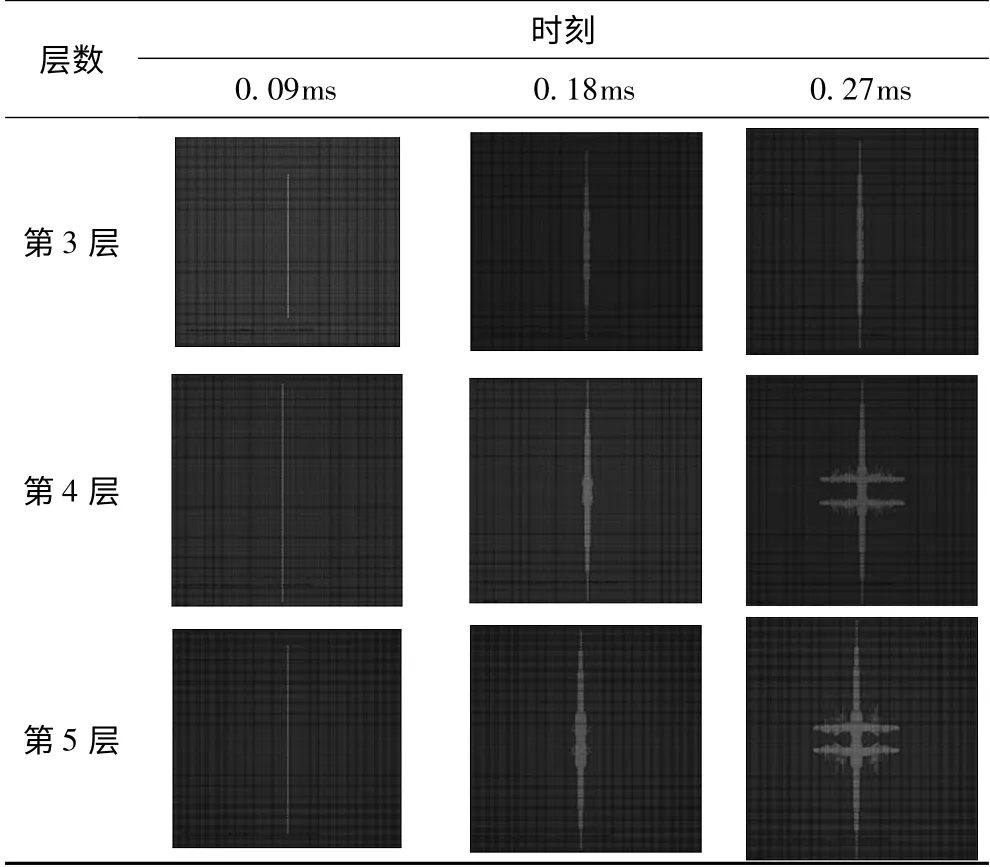

在表6 中,纤维损伤最严重的有限元模型是铝合金含量为20%的C 类层合板试件,在C2 工况下,纤维损伤的失效单元数达到了154 个。表7 给出了该有限元模型各层纤维的基体损伤演化过程。这个模型有5 层纤维层,靠近冲击面的纤维层为第1 层,靠近背面的纤维层为第5 层。由于第1 层与第2 层纤维的损伤面积很小,主要给出第3 层到第5 层纤维的基体损伤云图,截图区域中心位置,大小为100mm×100mm。

表7 铝含量为20%的C 类层合板的基体损伤演化过程Tab.7 Evolution of matrix damage

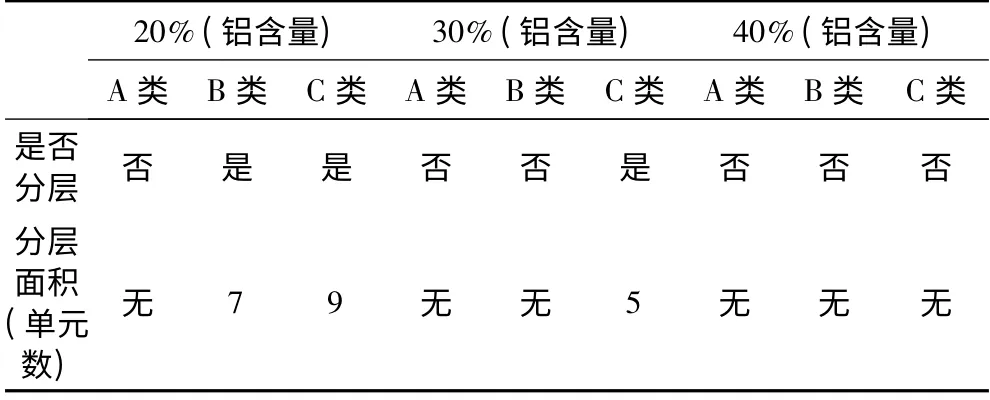

2.5 层合板的分层损伤分析

本小节研究碳纤维层和铝合金层之间的分层。铝合金和碳纤维通过粘胶连接,分层即为粘结层的粘胶出现损伤,即粘结单元失效。表8和表9 给出了2 种工况下,试件在受爆炸载荷冲击结束后,不同有限元模型的分层损伤面积(即失效的粘结单元个数)。

表8 C1 工况下不同有限元模型的分层面积Tab.8 Matrix damage area of fiber layers of various models

表9 C2 工况下不同有限元模型的分层面积Tab.9 Delamination area of various models in the C2 condition

从表8和表9 可以看出,在C1 工况下,只有少数几个模型发生了分层损伤,分层损伤也不严重,只有几个粘结单元发生了失效。在C2 工况下,分层损伤比较严重,基本上有限元模型都发生了失效,损伤面积也比较大。并且,可以从表中数据得出,同一类型的层合板,随着铝合金的体积含量增大,分层损伤的面积减小;相同的铝合金体积含量,B类型层合板与C 类型层合板的分层损伤面积很接近,而A 类型层合板的分层面积相对小一些。

在表9 中,分层损伤最严重的有限元模型是铝合金含量为20%的C 类层合板试件,分层损伤的失效单元数达到了23 个。通过分析该模型的计算结果,发现只有靠近试件背面的最后2 层粘结层出现了失效。表10 给出了该有限元模型发生损伤的粘结层的损伤云图,截图区域为中心位置,大小为50mm×50mm。

表10 铝合金含量为20%的C 类层合板分层损伤演化过程Tab.10 Evolution of delamination damage

3 结 语

1)根据本文上述的仿真结果分析,对于具有相同铺层类型的复合材料层合板,在适当范围内,增大层合板中铝合金的含量,复合材料层合板的抗冲击变形能力会得到增强,并且层合板的金属损伤、纤维损伤以及脱层损伤的情况会减轻,但是层合板吸收冲击波能量的能力会减弱;对于具有相同铝合金含量的复合材料层合板,A 铺层类型的层合板抗冲击变形能力相比于B 铺层类型和C 铺层类型的层合板更强,且在金属损伤、纤维损伤以及脱层损伤方面,A 类层合板的损伤最小,但是A 类层合板吸收冲击波能量的能力比B 类和C 类层合板差些。

2)复合材料层合板中,在适当范围内,提高铝合金含量的比例,可以很有效地减小爆炸载荷冲击引起的板件变形,以及减轻金属材料和纤维材料的损伤程度,但同时有负面效果,即会使板件吸收冲击波能量的能力降低。如果在适当范围内,复合材料层合板采用比较少的铺层数,即较简单的铺层方式,同样可以有效地减小爆炸载荷冲击引起的层合板变形,以及减轻材料的损伤。

[1]BOTELHO E C,SILVA R A,PARDINI L C,et al.A review on the development and properties of continuous fiber/epoxy/aluminum hybrid composites for aircraft structures[J].Materials Research,2006,9(3):247-256.

[2]CHANG P Y,YEH P C,YANG J M.Fatigue crack initiation in hybrid boron/glass /aluminum fiber metal laminates[J].Materials Science and Engineering,2008,A 496:273-280.

[3]涂文琼,陈建桥,魏俊红.低速冲击下纤维/金属层合板抗分层性能研究[J].固体力学学报,2012,33(2):182-188.

TU Wen-qiong,CHEN Jian-qiao,WEI Jun-hong.Study of delamination resistance properties of fiber metal laminates under low velocity impact[J].Chinese Journal of Solid Mechanics,2012,33(2):182-188.

[4]HASHIN Z,ROTEM A.A fatigue criterion for fiberreinforced materials[J].Journal of Composite Materials,1973,7:448-464.

[5]HASHIN Z.Failure criteria for unidirectional fiber composites[J].Journal of Applied Mechanics,1980,47:329-334.

[6]SONG S H,BYUN Y S.Experimental and numerical investigation on impact performance of carbon reinforced.aluminum laminates[J].J.Mater.Sci.Technol,2010,26(4):327-332.

[7]DAVILA C G,CAMANHO P P.Analysis of the effects of residual strains and defects on skin pstiffener debonding using decohesion elements[C].Structures,Structural Dynamics,and Materials Conference.Norfolk,Virginia:American Institute of Aeronautics and Astronautics,2003:1-26.

[8]叶碧泉,羿旭明,靳胜勇,等.用界面元法分析复合材料界面力学性能[J].应用数学和力学,1996,17(4):343-348.

YE Bi-quan,YI Xu-ming,JIN Sheng-yong,et al.Using interface element method to analysis interface mechanical properties of composite materials[J].Applied Mathematics and Mechanics,1996,17(4):343-348.

[9]崔维成.复合材料结构破坏过程的计算机模拟[J].复合材料学报,1996,13(4):102-111.

CUI Wei-cheng.Computer simulation of composite material damage evolution[J].Acta Materiae Compositae Sinica,1996,13(4):102-111.

[10]KRUEGER R,CVITKOVICK M K,BRIEN O.T K,MINGUET P J.Testing and analysis of composite skin Pstringer debonding under multiaxial loading[J].Composite Materials,2000,34(15):1263-1300.

[11]CAMANHO P P,MATTHEWS F L.Delamination onset prediction in mechanically fastened joints in composite laminates[J].Journal of Composite Materials,1999,33(10):906-927.

[12]CAMANHO P P,DAVILA C G.Mixed-mode decohesion lements for the simulation of decohesion elements for the simulation of delamination in composite materials:NASA Technical Memorandum 2002-211737[R].Hampton,Virginia:National Aeronautics and Space Admi-nistration Langley Research Center Hampton,2002:1-36.

[13]蔺晓红.纤维金属层合板的抗冲击性能研究[D].武汉:华中科技大学,2012.

LIN Xiao-hong.Study of impact resistance properties of fiber metal laminates[D].Wuhan:HuaZhong University of Science and Technology,2012.

[14]LESUER D R.Experimental investigations of material models for Ti-6Al-4V itanium and 2024-T3 aluminum,report[R]No.DOT/FAA/AR-00/25(2000).

[15]闫蕊,徐徘,马春浩.基于应变损伤模型的复合材料层合板低速冲击数值模拟[J].机械科学与技术,2012,32(2):235-239.

YAN Rui,XU Pai,MA Chun-hao.Numerical simulation of composite laminates under low velocity impact based on strain damage model[J].Mechanical Science and Technology for Aerospace Engineering,2012,32(2):235-239.

[16]马宏毅,李小刚,李宏远.玻璃纤维铝合金层板的拉伸和疲劳性能研究[J].材料工程,2006(7).

MA Hong-yi,LI Xiao-gang,LI Hong-yuan.Study of tensile and fatigue properties of glass fiber aluminum laminates[J].Journal of Materials Engineering,2006(7).

[17]FAN Ji-ying,GUAN Zhong-wei,CANTWELL W J.Structural behaviour of fibre metal laminates subjected to a low velocity impact[J].Sciencf China,2011,54(6):1168-1177.