小松盾构超挖刀系统改造及故障处理

2014-12-04IAONan

缪 楠/M IAO Nan

(中铁隧道集团有限公司 专用设备中心,河南 洛阳 471009)

随着各大城市地铁施工地快速发展,盾构法施工在地铁项目施工中所占的比例越来越高,小松盾构因其在软土地层掘进过程中良好的适应性和使用性能,在华东地区正在越来越多地被使用,而小松盾构独特的盾尾外置式注浆管路设计,让其超挖刀系统显得尤为重要。

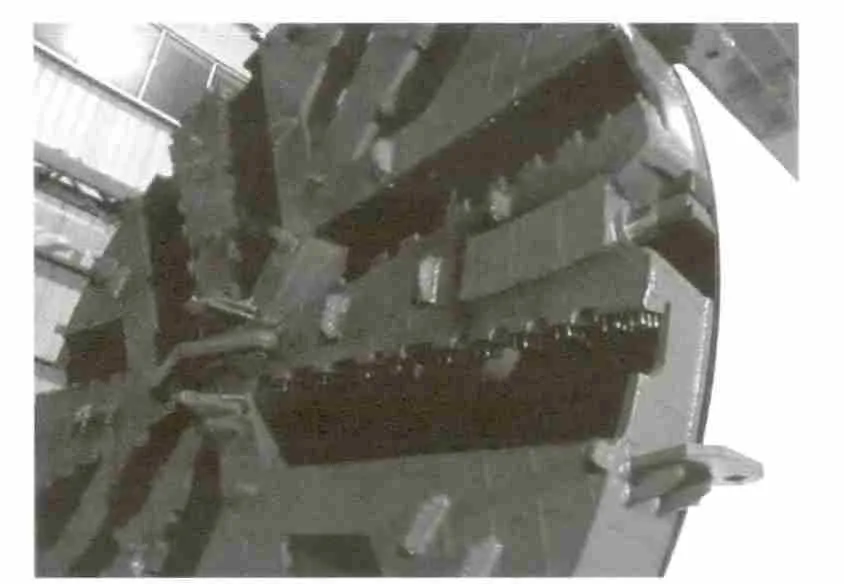

1 小松盾构超挖刀系统结构介绍

小松超挖刀系统(图1)由1台11k W电气驱动的齿轮泵提供动力,两把超挖刀对称分布于刀盘上,分别由超挖刀头、驱动油缸、导向滑动机构构成。小松盾构配备了两把超挖刀,其中1把为备用,实际使用过程中以圆周的1/16(22.5°)为设定单位,在0°~359°超挖范围内进行设定。

图1 小松刀盘及超挖刀示意图

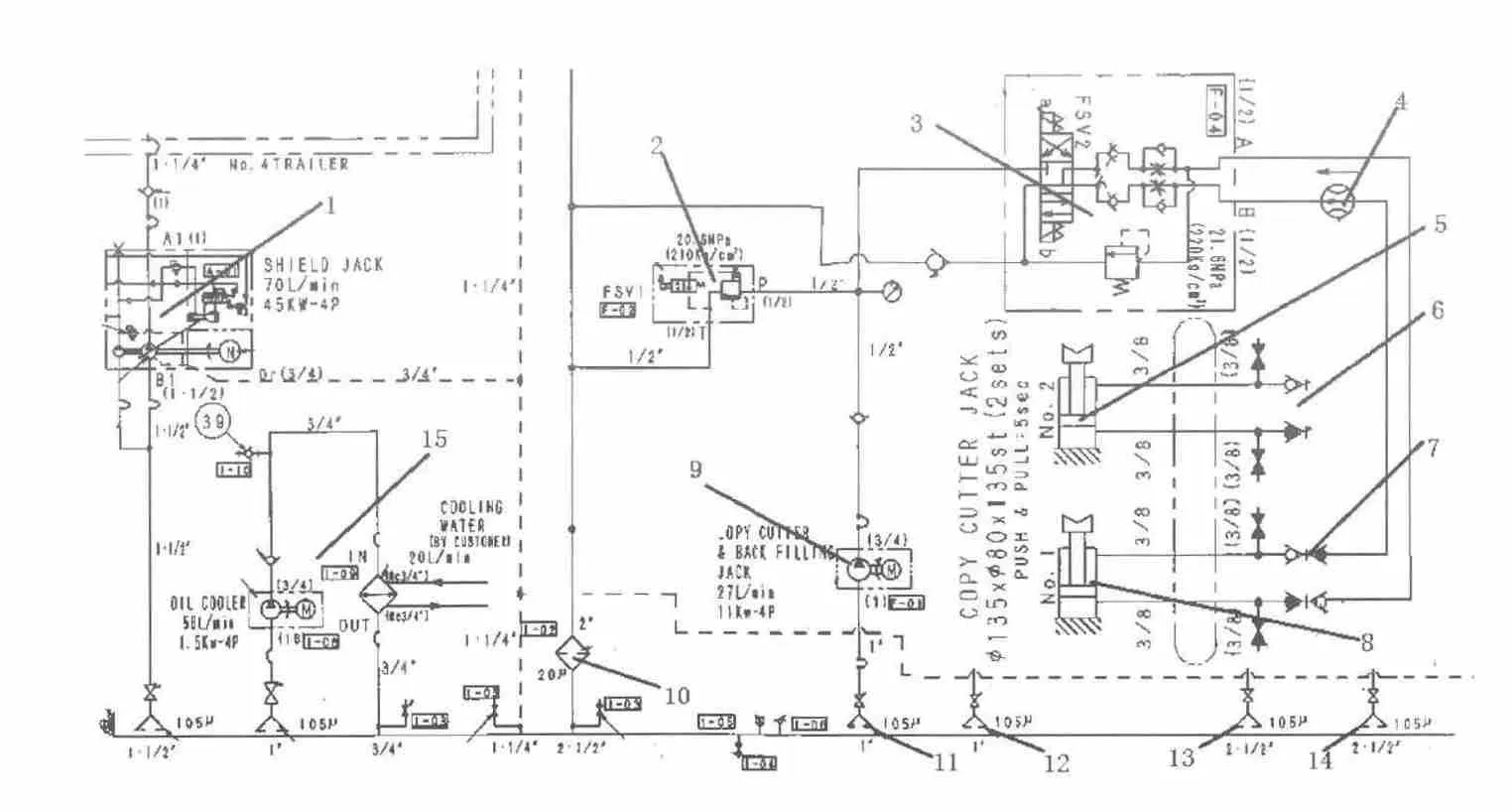

小松盾构超挖刀系统结构简单,便于使用和维护。超挖刀可伸出量为135mm,可根据需要调节超挖刀伸出量,以配合盾构掘进的进行。通过盾构上触摸屏幕画面选定好超挖区域后,超挖刀系统将自动运作。超挖刀液压系统直接并入主液压系统中,设计简单,但由于超挖刀系统工况较为恶劣,成为液压系统污染的隐患。小松超挖刀液压系统如图2所示。

2 小松盾构超挖刀系统改造

2.1 改造原因

小松盾构在苏州某项目正常掘进粉细砂地层过程中曾出现推力降至15 000k N,推进液压系统源压降至18MPa,无法施工的现象。将泵和阀组拆解后发现内部磨损严重,经过对液压系统油液进行检查后发现液压油中含有大量石英颗粒及四氧化三铁,粒度最大为100um,判断系统存在严重污染,且污染物由系统外部进入。

由于超挖刀系统工况恶劣,管路及油缸安装在刀盘上,与土仓内的渣土直接接触,一旦系统中某一部件出现问题,将直接污染整个液压系统。本次故障处理过程中对整个液压系统进行了全面的清洗,并切断了超挖刀进出油管路后系统恢复了正常,排查发现其污染源为超挖刀系统。

2.2 改造过程

鉴于超挖刀系统运行过程中存在较大的安全隐患,为避免上述液压系统污染事件的再次发生,决定对超挖刀液压系统进行改造。主要改造工作为设置超挖刀独立油箱,更改超挖刀管路,使超挖刀液压系统与主液压系统相对独立。

图2 小松超挖刀液压系统图

改造工作主要是确定并新制一个新的液压油箱,并确定安装位置。为保证改造后液压系统的正常使用,新油箱的满足以下几点要求。

1)油箱容积的设计计算。为保证液压系统的正常运转,根据以往经验,油箱容积一般取为液压泵每分钟排出的油液体积的3~7倍。

2)系统散热。主液压系统拥有独立的散热器及冷却循环泵,鉴于超挖刀的独立系统和油箱均较小,且考虑到经济性等问题,不再安装专门的冷却装置,依靠油箱进行散热。

3)吸油管及回油管应插入最低液面以下,以防止吸空和回油飞溅产生的气泡。回油管口应斜切45°角并面向箱壁,以防止回油冲击油箱底部的沉积物。

4)其他附件。为保持油液清洁,油箱采用有密封的盖板封口,盖板上装有空气过滤器,安装简易液位和温度显示计。为方便放油和清理,箱底设计一定的斜度,并在最低处设置放油阀。

5)油箱制作完成后采用酸洗磷化的方式对油箱内壁进行防锈处理。

考虑到盾构拖车现场位置等因素,将4号拖车上的原超挖刀泵及基座转移至了2号拖车上,新制作的油箱采用支架抬高后,将超挖刀泵安装至液压油箱下方并更改相应管路。新制超挖刀系统油箱容积约为120L,超挖刀系统流量为27L/m in,考虑到系统散热等因素,该油箱满足系统正常使用。

3 超挖刀故障处理及反思

3.1 超挖刀故障处理

改造后的超挖刀系统在盾构调试过程中运作正常,但在盾构实际掘进过程中出现两把超挖刀同时伸出的现象,超挖刀油箱油液被放空且超挖刀泵损坏等故障,对施工进度造成了较大的影响。对超挖刀系统进行了彻底排查和分析后发现:①现场工人在盾构组装过程中,将系统快速接头处的管路连接错误,导致两把超挖刀同时伸出;②两把超挖刀同时伸出后,现场人员试图回收超挖刀的期间,对管路进行了重新连接,在回收超挖刀的尝试过程中造成油箱油液被放空;③该油箱采用简易液位和温度显示计,调试过程中没有人员注意到油箱液位过低,而导致齿轮泵吸空损坏。

刀盘内部的两把超挖刀有杆腔管路被挤压爆管后,系统持续调试过程中导致油箱内液压油泄漏进而导致了超挖刀泵的损坏。由于超挖刀有杆腔油管分布于刀盘内部,更换油管需要将刀盘面板割开,工作量较大且较难实施,幸而该故障发生在刀盘刚刚进入加固区时,可以在常压状态下进行管路的更换,否则后果将不堪设想。

3.2 超挖刀故障处理反思

通过对小松盾构超挖刀系统的改造和后续实践使用过程中出现的问题,对本次超挖刀改造及设备使用进行了一定的反思总结。

1)改造新制的油箱仅采用了简易液位和温度显示,虽然该小松盾构原主油箱也没有采用高级的温度和液位传感器,但主油箱容量较大且所有液压系统部件及管路位于盾构内部不同于超挖刀油缸和管路位于刀盘,一旦发生破裂漏油情况难以觉察,容易造成油箱油液被放空后进而造成液压泵的损坏。在条件允许的情况下,安装液位和温度传感器并将其并入系统连锁范围中将可以更好地提高改造系统的安全性能,避免因人为失误造成施工中较大的损失。

2)造成本次故障的直接原因是超挖刀有杆腔油管破裂,对系统各项参数进行一定的分析后发现,该超挖刀系统的设计最高压力为20.6MPa(系统溢流阀决定),刀盘内部使用的超挖刀管路为外周包围钢丝防护软管的设计压力为21MPa,而超挖刀油缸的有杆腔和无杆腔的直径分别为80mm和135mm。在有杆腔油路封堵的情况下,超挖刀系统一旦满载运行,其有杆腔压力可根据一般经验公式P1S1=P2S2计算得出,其中P1S1分别为超挖刀油缸无杆腔压力(及系统压力)和无杆腔面积,P2S2分别为超挖刀油缸有杆腔压力和有杆腔面积。经过粗略计算,设备故障发生时有杆腔油管所受的压力在31MPa以上,是有杆腔油管破裂的主要原因。虽然在系统正常使用情况下,只要管路压力在系统设计压力以上便符合正常使用工况,但考虑到管路在刀盘内部破损后的更换十分困难,为保证超挖刀系统的安全性能,应将有杆腔刀盘内部油管压力等级相应提高。

4 结 语

这次通过对小松盾构超挖刀系统的改造到投入实践使用的整个过程跟踪记录,对期间出现的超挖刀系统故障进行了分析和排查,并在现场对系统一定的整改工作(如将刀盘内所有4根管路更换为压力等级更高的软管、为新制油箱增加液位报警等)。

虽然盾构作为地下掘进机器是一个庞然大物,但往往细节可以决定事情的成败,设备管理工作如是而已。做好系统管路连接工作,深入考虑系统存在的安全隐患并从源头进行预防和解决,是日后设备改造工作更加值得注意的地方。 O

[1] 李红船,冯忠绪,李飞舟.液压系统开式油箱设计[J].起重运输机械,2007,(12):58-61.