RH精炼真空料斗设备的研究

2014-12-03孟娜,刘岚

孟 娜,刘 岚

(中国重型机械研究院股份公司,陕西 西安 710032)

0 前言

为了强化高附加值产品的生产,国内各主要钢铁厂纷纷采取措施。炉外精炼在提高钢材产品质量、扩大品种、提高炼钢生产能力、保障连铸顺行、实现全连铸、降低成本、优化炼钢生产工艺等方面发挥着极其重要的作用,而RH真空精炼又是现代化钢厂炉外精炼技术的核心。随着RH真空精炼冶金功能的发展,转炉炼钢脱氧合金化和成分微调的任务转移到RH真空精炼炉来,因此要求RH配备一套完整的合金加料系统。

真空加料系统故障率高的问题一直制约着RH精炼炉的连续生产,经常出现锥阀卡料、关闭不到位、管路密封损坏等情况,导致系统真空度不能满足生产要求。为了保证高附加值钢种的正常冶炼,本文对西昌钢钒炼钢厂真空料斗锥阀连接轴、气缸连接方式以及管式给料机等进行了研究,改造后满足了RH的生产要求。

1 200t RH真空精炼

1.1 真空料斗工艺流程

真空料斗系统用于真空处理期间将合金元素添加到钢水中,实现真空下合金化的目的。通过铁合金添加系统的旋转溜槽完成合金料斗、Al料斗及C料斗的装料。工艺流程如图1所示。

1.2 主要设备及参数

西昌炼钢厂共有两套加料系统。每套真空料斗装备包括铁合金真空料斗、铁合金振动给料机、AI/C真空料斗、AI/C振动给料机、下料溜管、伸缩接头等部分。

(1)铁合金真空料斗。铁合金真空料斗由受料仓、上部料仓、下部料仓、真空锁、振动给料机及密封钢结构容器组成。铁合金真空料斗允许真空处理期间将合金元素从大气下加入到真空环境下的真空槽内的钢液中。铁合金料斗由4.2 m3具有真空锁结构的料仓构成。4.2 m3料斗分为上下两个料仓,上部仓容积2.0 m3,下部仓容积2.2 m3,此配置可满足单批、多批及大批量下料,缩短下料间隔和时间。上部仓顶部与受料仓连接,接受合金;下部仓底部带管式给料机,通过下料容器和管道通达真空槽。两料仓中间用一套真空锁(锥阀)隔开,该阀与顶部受料斗的锥阀构成真空锁结构,通过顺序控制实现上下真空锁与大气/真空回路的状态切换。上部料钟接收铁合金添加系统旋转溜槽排放下来的合金物料后,关闭上部真空锁,合金仓预抽真空;其后开启下部真空锁,在真空状态下将合金物料送入下部料钟,并最终添加到真空槽内的钢液中。

图1 工艺流程图Fig.1 Process flow chart

(2)AI/C真空料斗。AI/C真空料斗由受料仓、储料仓、振动给料机及密封钢结构容器组成。AI/C真空料斗由AI和C两个独立的真空料斗构成,设有内置的称量料斗及称重仪表,用于AI/C元素的存储和真空处理期间AI/C元素设定量的下料称量。在非处理期间,由合金添加系统的旋转溜槽选择转向AL/C真空料斗,进行重新装料。受料口采用板焊钢结构,并装有一个特殊设计的真空密封气动真空锁。称量料斗为自撑式板焊钢结构,带有接受振动给料机悬挂吊架的出口法兰和下部锥体上。每套振动给料机均安装在AI/C各自的真空料斗下面的箱式容器内,专用于将AI/C元素排放到真空槽内的钢液中。

2 使用过程中存在的问题及产生原因

由于初始设计的缺陷和RH设备的复杂性,在生产过程中暴漏出很多问题,需要进一步改进。

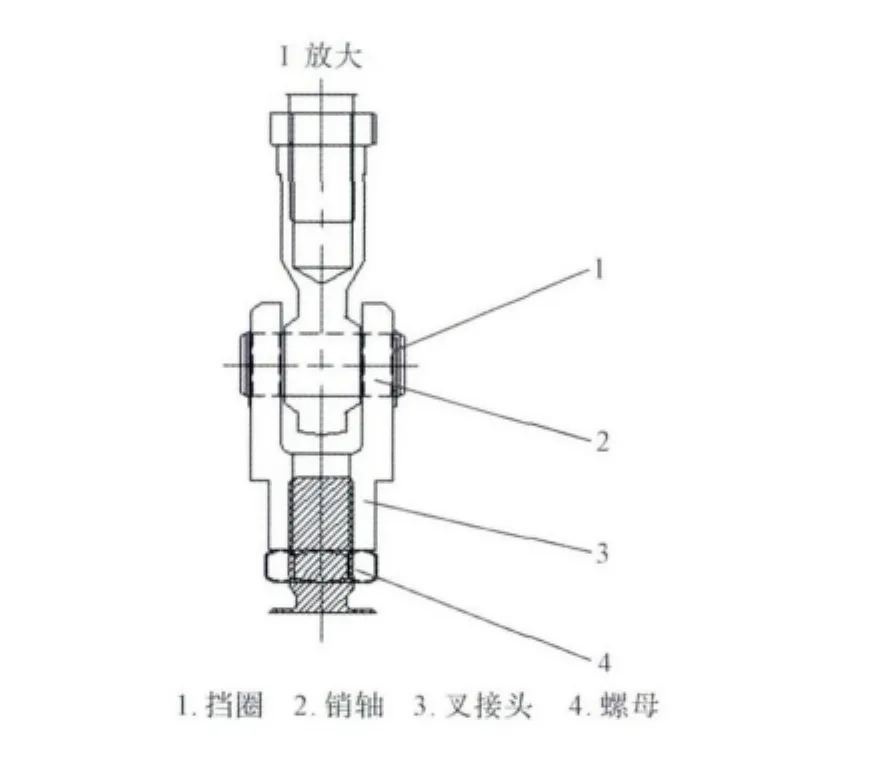

(1)合金料仓内部锥阀连接轴极易松动。图2为合金料仓接料斗。锥阀和气缸之间靠连接轴相连,气缸通过连接轴带动锥阀上下运动,进而实现加料和关闭密封系统。上下部分螺纹连接均为右旋,在生产过程中,锥阀频繁开启和关闭极易引起锥阀连接轴松动,进而导致气缸偏离中心晃动,甚至脱落,破环真空体系。锥阀连接处结构如图3所示。

图2 合金料仓接料斗Fig.2 Alloy silo hopper

图3 锥阀连接放大图Fig.3 Cone valve connected enlargement

(2)无法直观观察到锥阀的开启和关闭,且气缸更换时间长。在初步设计过程中,为了将整体设备高度降低,仅考虑高度因素,气缸推杆被安装在料斗内部,如图4所示。在调试和生产过程中,无法观察到合金下部料斗内部锥阀的开启和关闭,仅依靠限位开关无法准确判断加料情况,特别是料斗内部的密封情况,同时不方便气缸的更换,并且更换锥阀密封圈时必须将气缸连同锥阀整体吊出料斗,这样检修高度必须达到4.5 m左右,但现场无法满足这样的高度要求。

图4 真空料箱Fig.4 Vacuum hopper

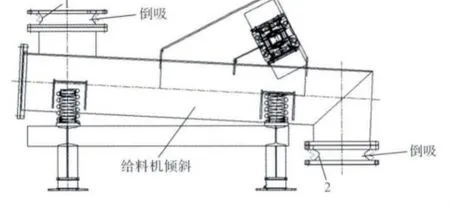

(3)管式给料机无法正常工作。管式给料机用于真空处理期间将合金元素添加到钢水中。当真空度67Pa时,由于负压作用,FMC管式给料机上下软管连接部位倒吸,使得左侧支架上移脱离弹簧,整个给料机重心转移到右侧弹簧上,给料机本体发生严重倾斜,如图5所示。这使得整个加料系统无法正常给料,容易发生卡料现象。在真空度较高时(内部压差较大),甚至导致软管部位受损,破环整个系统的密封性,同时也缩短了给料机寿命,增加了设备成本。

图5 管式给料机Fig.5 Tubing feeder

3 设备的改进方案

(1)对合金料斗锥阀连接部位进行了优化,重新设计、制造连接处的螺纹。将气缸、锥阀连接轴、锥阀之间的右旋螺纹改成上端左旋,下端右旋,并且为细牙螺纹连接,使用M36×3六角薄螺母,这样即便在加料过程中锥阀频繁开启关闭,也不容易引起螺纹松动、锥阀偏离中心等情况,起到一定的防松作用。

(2)对真空料箱进行了优化,如图6所示。设计四根φ36×1070支杆将气缸支撑在料斗上部,图7为气缸支架连接处俯视图。

图6 改造后的真空料箱Fig.6 Vacuum hopper after transformation

图7 气缸俯视图Fig.7 Cylinder vertical view

这样就可以在料斗外部直接观察气缸推杆的上下运动,判断设备内部锥阀的开启和关闭,同时可以在料斗外部方便的检修和更换气缸,且在拆掉气缸后将锥阀整体吊出,进行锥阀密封性能的测定和密封圈的更换。

(3)对管式给料机进行了优化,如图8所示。在上部软管连接内部加入管径φ406×10×170钢管(材质20),在下部软管连接内部加入管径φ426×10×175钢管(材质20)。在67Pa工况条件下,钢管对软管起到保护作用,防止软管倒吸。在左侧支座上部加入和下部一样的弹簧。用双螺栓将其与管式给料机左侧支架相连,如果上部有吸力,根据作用力与反作用力原理,这种结构产生往下的拉力,以保证给料机在工作时呈水平状态。

图8 改造后的管式给料机Fig.8 Tubing feeder after transformation

4 改造效果

真空料斗进行改造后,经过半年的生产实践证明,系统的稳定性大大提高,气缸锥阀可以平稳上下运动,管式给料机能够正常给料,充分保证了管线钢等高品质钢的冶炼,并为产品的开发、经济效益的提高奠定了坚实的基础。

5 结论

(1)将气缸与连接轴的右旋螺纹连接、连接轴与锥阀之间的右旋螺纹连接改为上端左旋、下端右旋,可以防止产生松动现象;

(2)合金料斗气缸连接部位采用四根φ36×1070支架结构,容易观察料斗内部情况,且方便检修和维护气缸和锥阀;

(3)在FMC管式给料机入口两侧加入弹簧,上部软连接内部加入管径φ406×10×170钢管,下部软连接内部加入管径φ426×10×175钢管,可以避免67Pa真空条件下发生给料机倾斜,使整个加料系统平稳正常的给料。

[1]朱锋.150t RH炉真空加料系统优化及应用[J].科技视野,2012(22):190-191.

[2]于华财,宋满堂,林东.RH-TB精炼工艺优化[J].炼钢,2005,21(4):1-4.

[3]刘霞,王晓丽,王双龙.RH炉控制工艺的优化及效果[J].包钢科技,2011,37(2):25-27.

[4]李麒.RH真空精炼装备的发展[J].现代冶金,2012,40(4):1-3.

[5]郑文清,李玮.承钢150t RH先进技术的应用及工艺布置特点[J].冶金丛刊,2012,198(2):35-40.