AP1000核电汽轮机的去湿防蚀技术

2014-12-03罗吉江

罗吉江

(山东核电有限公司,烟台 265116)

AP1000核电厂采用美国西屋第三代核电技术建造的百万级汽轮发电机组,湿蒸汽汽轮机为三菱-哈动联合供货的半速汽轮机。众所周知,压水堆核电汽轮机的初始汽源为核岛蒸汽发生器生产的饱和蒸汽,压水堆核电汽轮机的高压缸叶片全部工作在湿蒸汽区,汽轮机低压缸的大多数级工作在湿蒸汽区。湿蒸汽对汽轮机的通流部件产生严重的侵蚀。减少和避免湿蒸汽对汽轮机的侵蚀,对核电汽轮机的安全、经济运行具有重要意义。

1 AP1000核电汽轮机的特点

1.1 结构特点

AP1000核电汽轮机为单轴、中间再热、反动式、四缸、六排汽凝汽式半速汽轮机,其型号为TC6F-54。汽轮机由一个高压缸、三个低压缸组成,每个汽缸的通流部分均是两边各10级的双流对称布置。高压缸为单层缸,低压缸为双层缸结构。汽轮机的高压转子及低压转子均为无中心孔合金钢整锻转子,一个高压转子、三个低压转子通过刚性联轴器连接成一个轴系,再通过刚性联轴器与发电机转子相连。每根转子都由一对径向轴承支承,推力轴承位于1号低压缸和2号低压缸之间。低压缸的末级叶片长度为1 375mm。汽机本体疏水为自流疏水,通过疏水节流孔板或疏水阀排到凝汽器中。

1.2 热力系统

来自蒸汽发生器的蒸汽通过4个截止阀和4个调节阀进入高压汽轮机,在高压缸内膨胀做功以后,排汽进入2台外置式汽水分离再热器,被加热后通过6根管道分别进入3个低压缸。汽轮机的回热系统为两高、四低、一除氧,高压汽轮机的抽汽段分别为汽水分离再热器和6、7号高压加热器提供加热蒸汽,高压缸的排汽向除氧器提供蒸汽,低压汽轮机的第3、5、7、8 级后的抽汽段分别向第4~1 号低压加热器提供蒸汽。另外汽轮机还布置有40%额定蒸发量的旁排管路。

1.3 主要参数

额定功率: 1 251MW

额定主蒸汽压力:5.38MPa(a)

额定主蒸汽温度:268.6℃

额定主蒸汽流量:6 066t/h

主蒸汽湿度: 0.45%

高压缸排汽湿度:12.1%

额定再热蒸汽压力:0.932MPa(a)

低压缸排汽压力:4.4kPa(a)

设计冷却水温度:16℃

额定给水温度: 226.7℃

低压末级叶片长度:1 375mm

额定转速: 1 500r/min

2 湿蒸汽对汽轮机的危害

压水堆核电站汽轮机绝大部分级处于湿蒸汽区,因此其通流部分去湿和防蚀的设计完善与否,对机组的经济性和安全可靠性有直接影响。

2.1 湿蒸汽降低了汽轮机的经济性

湿蒸汽的膨胀过程在焓熵图中汽水分界线以下的区域内进行。首先,由于湿汽中水分的存在,减少了汽流的有效做功流量;其次,水分的存在将引起热力损失、气体动力损失和直接的阻滞损失等,这些损失的存在致使核电经济性较差。一般可近似地认为级的平均湿度增大1%,级的内效率降低1%,所以蒸汽湿度的增加降低了级的效率。

2.2 湿蒸汽导致核电汽轮机部件的侵蚀

压水堆核电站汽轮机整个高压缸均处于湿蒸汽中,低压缸又较早地进入湿蒸汽区,并有较大的排汽湿度。湿蒸汽使核电站汽轮机中的零部件受到不同方式的侵蚀,包括湿蒸汽流经表面的冲蚀和结合面间的隙蚀。此外,在低压缸过渡区的高应力区还会发生应力腐蚀。在汽轮机内过热或饱和蒸汽膨胀做功,穿过饱和线后,会有水滴凝结析出使水蒸气湿度增加。若汽轮机内湿度过大而不采取措施,末几级叶片会发生侵蚀,工作数年后就会损坏,甚至断裂。

2.3 湿蒸汽限制了机组的调峰特性

由于饱和蒸汽放热系数大,大大提高蒸汽到金属表面的放热、传热强度,在经常甩负荷或大幅度变负荷时,可能使汽轮机部件出现很高的热应力而引起疲劳损害。所以对于核电汽轮机来说,限制其负荷变化率和变化次数是必要的。

2.4 汽轮机超速风险加大

汽缸内转子和静子的表面都存在水膜,凹坑及中间汽水分离器内部存在水分,压力降低时的闪蒸现象将产生大量气体,使转子在甩负荷和事故停机时汽轮机超速的风险增大。一般甩负荷后转速可能继续增加到115%~125%。

3 AP1000 核电汽轮机去湿防蚀技术的应用

为了减少或避免湿蒸汽对汽轮机的危害,AP1000核电汽轮机除设置了汽缸本体疏水等常规火电的防冲蚀技术外,还采用了以下方法:

3.1 采用半速机

AP1000核电汽轮机采用1 500r/min的半速汽轮机。半速机具有抗蚀能力强的特点。在同样末级叶片情况下,由于半速机叶片的圆周速度u降低,转动部件的离心应力也降低,同时叶片的水蚀明显减轻。侵蚀速率可用以下实验公式估算:

式中,u为叶顶圆周速度,x为蒸汽湿度。

在采用相同的叶片材料、相同的防蚀措施情况下,半速汽轮机叶片的侵蚀情况远没有全速汽轮机严重。

3.2 选择了合适的分缸压力

分缸压力高,低压缸级数多,汽轮机末级湿度可能超出允许范围;分缸压力低,分离效果好,但对高压缸要求提高;在只采用一级外置式汽水分离去湿的条件下,若以缓解汽轮机的水蚀为目标,最佳分缸压力应为Pr=(0.1~0.15)P0(P0为初始进汽压力)。

3.3 汽轮机配汽方式采用节流调节

AP1000核电汽轮机没有调节级,汽轮机的功率调节采用节流调节方式:将新汽经过一定的节流之后引入汽轮机中做功。由于节流过程是一个等焓降压过程,压力降低对应饱和温度降低,因此饱和蒸汽变为过热蒸汽,这样当蒸汽膨胀到排汽点时,可控制湿度在允许的范围之内,这是非常有效的降低水蚀的途径;但节流过程产生了能量损失,降低了机组的效率。

3.4 配置汽水分离再热器

AP1000核电每台机组配置2台汽水分离再热器,分别布置在汽轮机两侧;汽水分离再热器将高压缸排出的湿蒸汽(湿度约12%)进行除湿、加热,使之变为有约100℃过热度的过热蒸汽,再进入低压缸做功,确保低压缸末级叶片排汽湿度控制在10%左右。额定工况下汽水分离再热器进/出口温度为178.6/257.0℃。汽水分离再热器的使用降低了低压缸内的蒸汽湿度,改善了汽轮机的末级叶片的工作条件,提高了汽轮机的相对内效率,减少和防止了湿蒸汽对汽轮机零部件的侵蚀作用。

3.5 使用空心静叶抽吸除湿技术

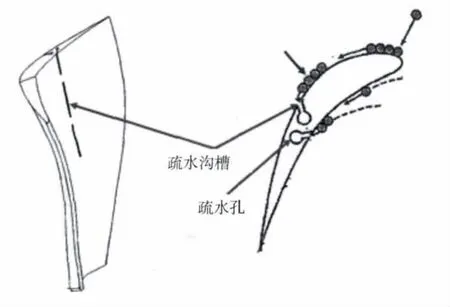

低压末级叶片采用空心叶片,静叶表面有吸水缝,能够破坏水膜,减少大水滴的产生,同时通过压力差使得水滴进入静叶空腔。空心静叶通过环形通道与压力比它低的低压加热器或凝汽器连通,从而形成负压。这样通过静叶表面的吸水缝即可将静叶表面的凝结水膜吸走,降低通流部分的湿度和水蚀,提高流动效率,如图1所示。

图1 空心静叶图

3.6 适当增大动、静叶间间隙

随着动静叶片之间的轴向间隙的增加,动叶腐蚀的现象将会降低。选取一个最佳的动静叶间隙,以降低低压末级叶片的腐蚀速率。当动静间隙被放大以后,动叶片上飞出的水滴随着动静间隙的增大而变小,从而被再次雾化,减轻冲蚀,如图2所示。

图2 动静叶间隙示意图

3.7 设置“捕水器”

LP末三级静叶在静叶环上设计有“捕水器”,将水分捕捉后疏出。低压静叶持环上的疏水捕捉器根据水珠受离心力作用被抛向外缘的原理设计,当水珠被抛向外缘后,经过捕水口槽道进入环形捕水室,然后通过疏水通道流入凝汽器,如图3所示。

图3 捕水器示意图

3.8 在较易受湿蒸汽侵蚀的部位采用防腐材料或在表面堆焊不锈钢

根据水滴的运动规律,在水滴冲刷严重的地方镶嵌硬质合金或者进行表面硬化处理,以提高材料的抗冲蚀性能。

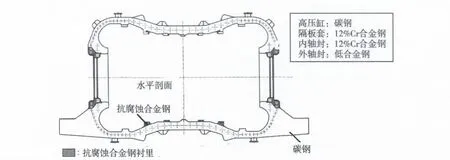

高压缸使用材料为碳钢,隔板套和内轴封套为12%Cr合金钢,外轴封为低合金钢。在前后轴封(变形最大)处的汽缸中分面、隔板套密封面和中分面堆焊防腐蚀的低合金钢,如图4所示。

图4 高压缸材质分布图

在低压内缸及排汽导流环易腐蚀部位堆焊不锈钢覆层;水平中分面易腐蚀部位堆焊INCONEL覆层,如图5所示。

另外在汽轮机的末三级动叶顶部镶有足够长的司太立合金。

图5 低压内缸中分面水平覆层

4 结论

由于核电汽轮机使用的蒸汽为饱和蒸汽,汽轮机的侵蚀在国内外早期核电机组中普遍存在,随着科技的发展,AP1000核电汽轮机在设计、制造等方面均采取了很多措施、方法,侵蚀问题得以缓解。在运行中也应制定相应的措施,加强去湿防蚀的意识,严格按照规程操作,精心保养。在运行中注意以下几点:

1)控制好蒸汽发生器的水位,确保蒸汽发生器出口蒸汽湿度在设计范围内;

2)加强蒸汽发生器出口湿度的监测,发现异常及时调整;

3)控制好汽轮机本体和抽汽段疏水阀,防止蒸汽湿度增大或发生水击事件;

4)保证汽水分离再热器的正常运行,避免其因故障而停止运行;

5)注重停机后的汽轮机保养。

如果对此认识不足或处理不当,侵蚀腐蚀问题仍会发生,虽然它一般不会直接引起事故与危害性大的损坏,但却明显地降低了机组的可靠性和经济性,也可能成为损坏事故的原因。

[1]廖亚民.AP1000核电厂常规岛系统初级运行[M]北京:中国原子能出版传媒有限公司,2011.

[2]刘建成.汽轮机内部除湿技术的发展[J].热能动力工程,2005,20(1):1-5.

[3]陈娟,徐大懋.核电汽轮机的特点及选型[J].热能动力工程,2010,25(4):459-462.