面向小批量生产过程的两阶段串联可修系统SPC与维修策略整合优化

2014-12-02仲建兰马义中

仲建兰,马义中

(南京理工大学 经济管理学院,江苏 南京 210094)

0 引言

随着市场竞争日趋激烈,顾客需求向多样化和个性化方向发展。为了提高对顾客需求的反应速度,企业的生产模式逐渐向多品种、小批量生产方式转变。所谓的小批量生产模式,主要包括以下几种常见情形[1]:①每批产品生产的数目较少;②尽管每批产品生产的数目较大,但生产周期短;③产品的数目较大,但用户要求仅提供所购买的很少几件产品。

为了满足生产需要,近年来关于小批量控制图的研究逐渐受到关注。Hillier[2]首次说明了在生产过程的初始阶段或者小批量生产过程中使用控制图十分必要。对于小批量问题,实施统计过程控制(Statistical Process Control,SPC)的关键在于没有足够的样本数据来构造控制图。小批量控制图的研究主要包括控制图的统计设计和控制图的经济设计两大类。Del Castillo和Montgomery[3-4]研究了不同背景下生产周期长度和初始设置对控制图设计的影响。众多学者[5-8]利用贝叶斯理论,充分利用新产生的样本信息,针对不同情形提出小批量生产过程的贝叶斯控制图。然而,过程失控状态的概率计算和持续贝叶斯更新比较复杂,导致贝叶斯控制图在实际应用中比较困难。t控制图能够很好地减小由于样本量不足造成的总体标准差估计的误差,且计算相对简单。因此,近年来关于t控制图的研究逐渐受到国内外学者的关注和重视。Celano等[9]考虑到小批量过程的有限抽样数目,没有足够的样本数据来构造控制图,提出采用t统计量来解决上述问题,并进一步研究了t控制图的监控性能及其统计属性。Gu等[10]面向多品种小批量生产过程,就均值已知和未知两种情形提出相应的t控制图,并分析其统计属性。面向小批量生产过程控制图的经济设计方面,Ladary[11-12]就有限生产周期的过程,首先提出休哈特P 控制图经济设计的方法。Nenes等[13]研究了小批量生产过程的累积和(CUmulative SUM,CUSUM)控制图的经济设计问题。Ho等[14]通过Markov链的方法构造过程的状态转移矩阵,通过对单件产品成本函数的优化寻找最优的控制图设计参数。张鹏伟等[15]在已有静态控制图的基础上研究了面向小批量生产过程的贝叶斯控制图的经济设计问题。然而,大多数小批量生产过程控制图的设计没有考虑生产率和检测率及批大小的影响。因此,Celano等[16]考虑生产率和检测率对样本容量的影响,研究了CUSUMt控制图的经济性能,并与CUSUM¯X控制图进行了比较。

SPC与设备的维修管理之间有密切的关系[17],具体来说,应用SPC 揭示过程潜在的质量状态,根据质量状态采取相应的维修策略。Linderman等[18]将SPC和维修策略进行整合,以与质量、维修和检测相关的总成本最小化为目标,以控制图的设计参数和定期维修时间为变量,提出两者的整合模型,证明了整合模型的经济优势。此后,众多学者拓展了Linderman 等的整合模型[19-21]。考虑到维修过程中的设备停止运行,Radhoui等[22]提出了建立缓冲区,并提出质量控制与维修管理的整合模型,以优化缓冲区的大小和预防性维修策略的时间。上述模型仅考虑受控状态和失控状态,忽略了设备完全故障的情形。Panagiotidou 等[23]采用可变参数休哈特控制图监控过程,考虑设备的完全故障,构建了可变参数控制图与预防性维修策略的整合模型。Pandey等[24]结合田口损失函数,提出优化预防性维修时间间隔和控制图设计参数的整合模型。Xiang[25]采用离散时间Markov链的方法,考虑系统的多个劣化状态以及不完备预防性维修,研究了¯X控制图与预防性维修策略的整合优化研究。然而,上述研究仅考虑单个阶段系统的控制图与维修策略整合的模型。Liu等[26]以平均维修成本最小化为目标,结合视情维修研究了两单元串联系统的¯X控制图的经济设计和经济统计设计问题。在实际应用中,串联系统普遍存在于各个工程技术领域,然而目前对此类模型的研究却很少。

盛天文等[27]为解决寿命型设备在基于可靠度的预防性维修下的经济维修策略问题,提出一种基于可靠性和经济性求解的维修周期和维修时间策略的方法。Bovaird[28]从经济的角度讨论了小批量生产方式和大规模生产方式下最优维修策略的选择等问题。为了满足生产需要,小批量控制图的研究及维修管理逐渐受到重视,然而对小批量生产情形下控制图和维修策略的整合研究却很少。

因为在总体均值和标准差估计方面t控制图比¯X控制图更稳健[29],而且t控制图在实际应用中比较简单,所以本文主要针对生产周期短、生产率和检测率有限的情形,考虑采用EWMAt-残差t控制图对过程进行监控,以SPC 和维修成本最小化为目标,讨论面向小批量生产过程的两阶段串联可修系统的EWMAt-残差t控制图与维修策略的整合优化模型。

1 问题描述及假设

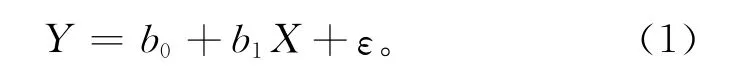

两阶段串联可修系统的生产周期短(长度为H)、产品数目较少(数量为N),产品加工以后单个或成组(批大小为B)置于检测区域以备抽样检测。进一步假设每阶段仅有一台生产设备。变量X是第一阶段的输出,变量Y是第二阶段的输出质量特性,一般假定X和Y服从正态分布。每隔h小时随机抽取子样本容量为n的成对样本(xi,yi)。X与Y的关系可用线性回归模型表示为[30]

式中:b0为线性回归模型的截距,b1为回归系数,ε为随机误差变量,独立同分布E(ε)=0,Var(ε)=σ2>0。

假设两阶段串联可修系统仅有受控状态和失控状态两个运行状态(阶段1失控或阶段2失控)。受控状态下,变量,变量。只要系统的分布函数未发生变化,就可以判定设备处于初始的设置状态。

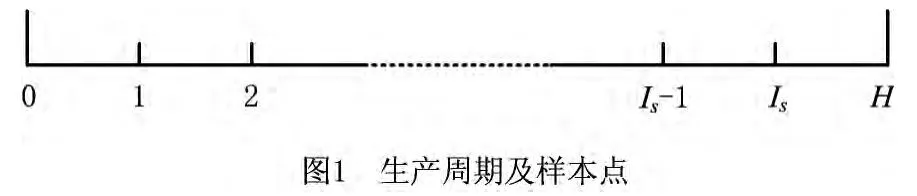

系统始于受控状态,并且方差保持不变。考虑到均值偏移可能发生在生产周期的任一时间内,采用控制图来监控过程(设备状态)。在生产周期结束时,不管过程处于受控状态还是失控状态,无需进行抽样检测,直接实施预防性更换(preventive replacement)。则有(如图1),其中Is表示总抽样检测的次数。这意味着某一时刻异常因素发生,经过维修后系统恢复到受控状态,生产继续直至整批产品完成;当然,在整个生产周期内异常因素可能不会发生,然而一旦生产周期结束,设备将会被重置。

每个阶段仅存在一个异常因素,且异常因素只出现在每次抽样区间内。假设异常因素出现的时间服从相互独立的参数为νi的指数分布。由于指数分布的无记忆性,在连续的抽样区间(ih,(i+1)h)(其中i=1,2,…,Is)内第j(j=1,2)个阶段,异常因素发生的概率为γj=1-e-νjh。

若阶段1发生异常因素,则引起变量X的均值由μX偏移至μX+δ1σX(δ1≠0),且变量Y的均值由μY偏移至μY+b1δ1σX;若阶段2 的异常因素发生,则引起均值由μY偏移至μY+δ2σY(δ2≠0)。

如果控制图发出信号,表示相应的阶段发生故障,则系统处于失控状态,此时修理工立即对故障阶段进行修理,其余阶段停止工作。然后系统停止工作,立即接受异常因素的检测。如果是误报信号,则实施补偿性维修(compensatory maintenance);如果是正确报警信号,则实施预防性维修(preventive maintenance)。维修结束后,系统“恢复如新”,继续工作。

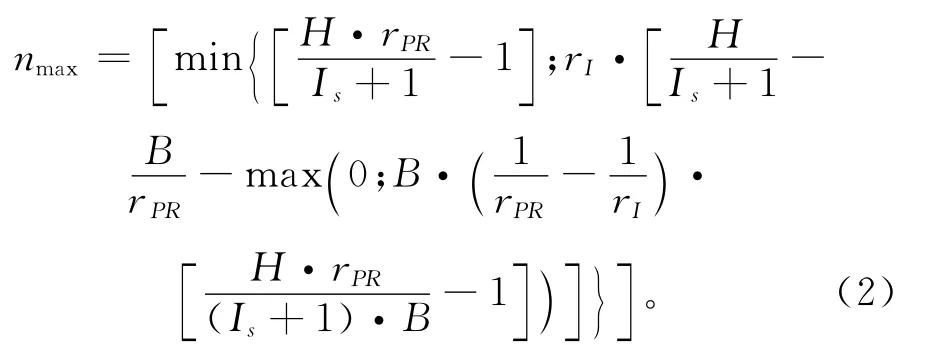

考虑到有限的生产率和检测率,为避免检测区域的延迟并保持固定的抽样间隔,子样本容量不能超过nmax[16],即

式中:rPR表示生产率,rI表示检测率,[x]表示不超过x的整数。

2 EWMAtX-te 联合控制图

监控两阶段串联系统的SPC 方法之一是基于回归残差的选控技术[31],选控的关键是通过回归移除上一阶段对下一阶段的影响。阶段1可以直接通过变量X进行监控,阶段2可以通过选控值(残差e)进行监控,即

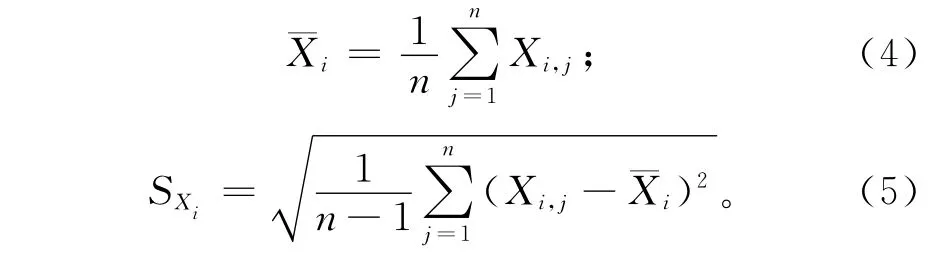

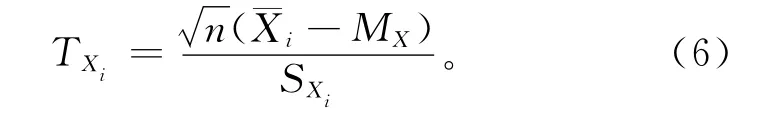

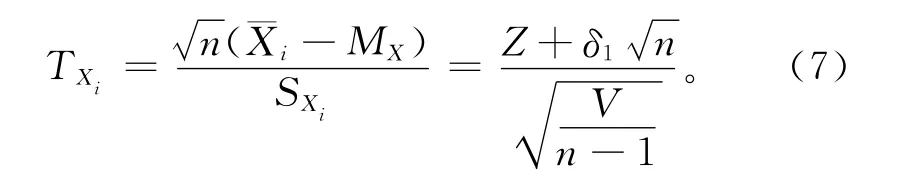

因为EWMA 控制图同时考虑了当前样本和之前样本,能够快速检测出过程的较小均值偏移,所以本文主要讨论EWMAtX-te联合控制图。首先,构造t统计量。对于阶段1,子样本为{Xi,1,Xi,2,…,Xi,n},i=1,2,…,Is,则样本均值和标准差表示为

每一次抽样,统计量TXi表示为

式中MX为阶段1 的目标值。过程受控时,TXi~FX,t(·|n-1),其中FX,t(·|n-1)表示自由度为n-1学生氏t分布的累计分布函数;异常因素发生时,引起变量X的均值由μX偏移至μX+δ1σX(δ1≠0),则

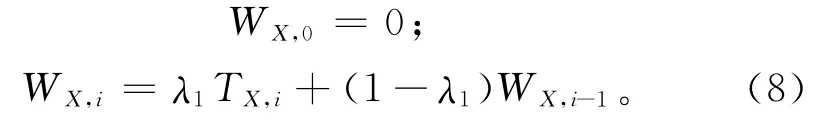

其次,构造EWMAtX的统计量。根据文献[29],EWMAtX控制图的统计量为

可以看出,EWMAtX控制图对较小波动的灵敏度主要受平滑参数λ1的影响,λ1越接近1,之前样本对EWMAtX控制图的影响越小。EWMAtX控制图的控制限为

式中:L1为控制限参数,(υ表示统计量TXi的自由度)。由此可以看出,对于EWMAtX控制图,样本大小n≥4。

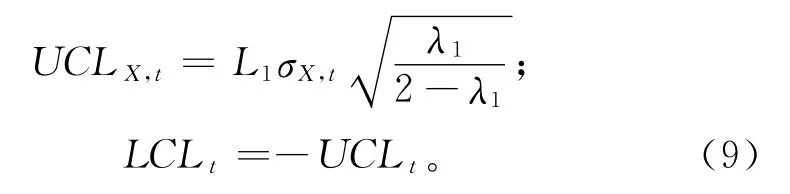

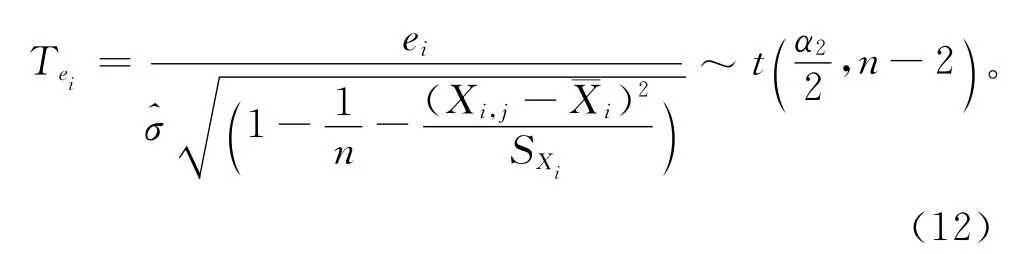

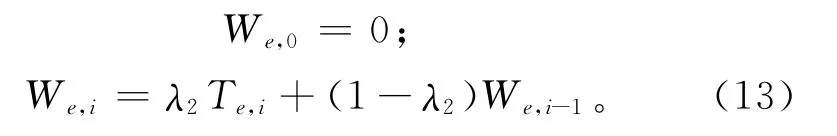

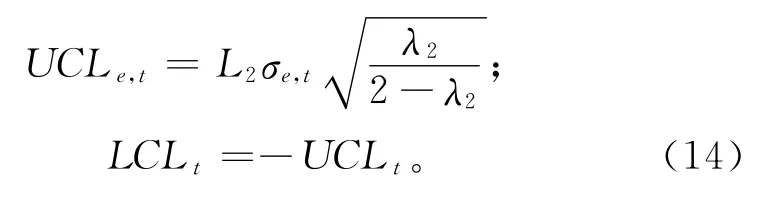

对于阶段2,子样本为{Yi,1,Yi,2,…,Yi,n},i=1,2,…,Is。根据文献[32],有

其中σ的无偏估计

则EWMAte控制图的统计量为

EWMAte控制图的控制限为

式 中:L2为控制限参 数。由此可以看出,对于EWMAte控制图,样本大小n≥5。

采用Markov链的方法,结合文献[9,13]的结论,可得EWMAtX-te联合控制图的如下统计属性:

(1)第一类错误和第二类错误

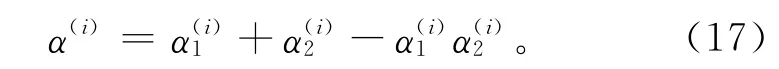

由于抽样的随机性,控制图不可避免地会出现误报(第一类)和漏报(第二类)两类错误。样本i(i=1,2,…,Is)时,阶段1犯第一类错误的概率(误报率)

阶段2犯第一类错误的概率(误报率)

其中p0,m+1和分别表示阶段1和阶段2受控情形下状态0转移至吸收态m+1的转移概率。则过程受控时至少有一个控制图发出误报信号的概率为

样本i(i=1,2,…,Is)时,阶段1犯第二类错误的概率(漏报率)

阶段2犯第二类错误的概率(漏报率)

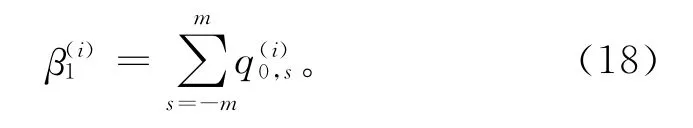

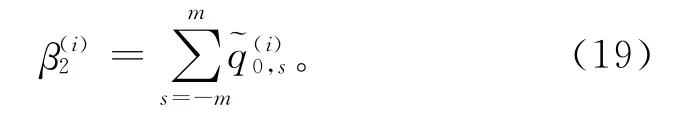

其中q0,s和分别表示阶段1和阶段2在失控情形下状态0转移至状态s的转移概率。则过程失控下整个系统的漏报率为

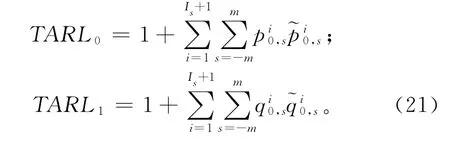

(2)截尾平均运行链长

在大规模生产过程中,控制图的统计属性可以用平均运行链长(Averge Run Length,ARL)来评价。然而,在小批量生产过程中,在有限的生产周期下生产有限的产品,直至生产周期结束,控制图可能不会发出任何信号。因此,Nenes等[13]提出截尾ARL来评价小批量生产过程控制图的统计属性。受控情形下的截尾ARL(TARL0)指两次连续误报之间的平均样本数;失控情形下的截尾ARL(TARL1)指过程失控后至控制图发出信号或过程结束时的平均样本数。对于EWMAt控制图,根据文献[9],有

式中:s=-m,…,0,…,m表示受控情形下Markov链的转移状态;和表示受控情形下,i步之后 状态0转移至状态s的转移概率;和表示失控情形下,i步之后状态0转移至状态s的转移概率。

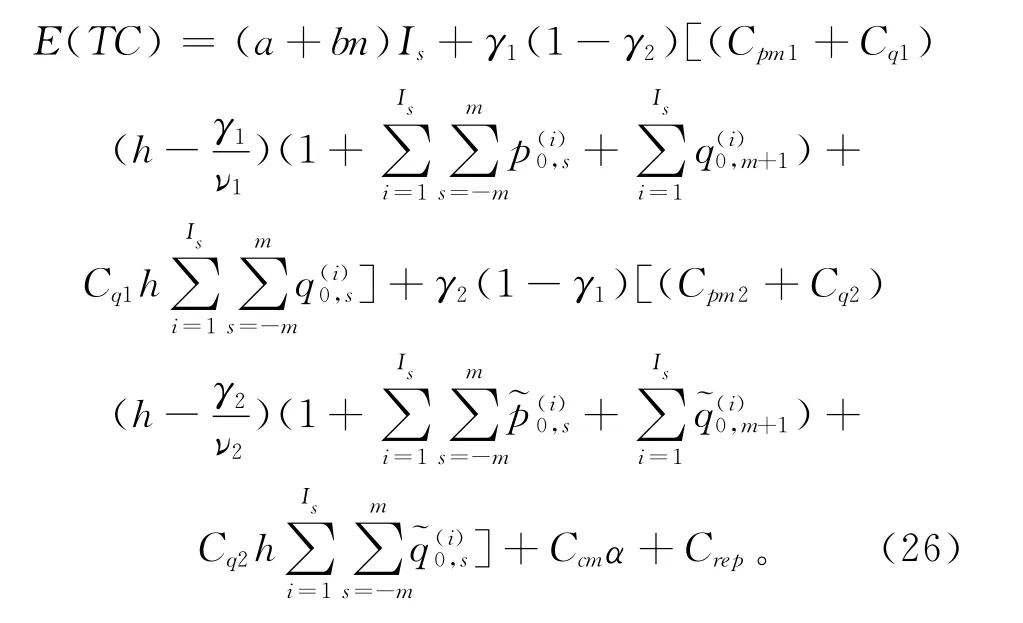

3 成本函数

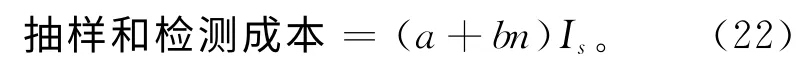

Markov过程是对复杂系统随机过程分析的较为理想的理论建模工具,属于较为通用的建模方法。E(TC)可以采用Markov链的方法计算。应用控制图对设备进行监控,采用相应的维修策略时,伴随产生的成本包括抽样和检测的成本、误报成本、系统失控时的成本和正确报警的维修成本,这些成本分别表示为:

(1)抽样和检测成本 主要包括固定抽样成本(a)和可变抽样成本(b),其中可变抽样成本与子样本容量有关,即

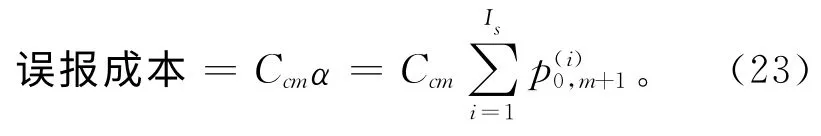

(2)误报成本 与误报率有关。单位补偿性维修成本(Ccm)包括检测误报的成本和实施补偿性维修的成本,即

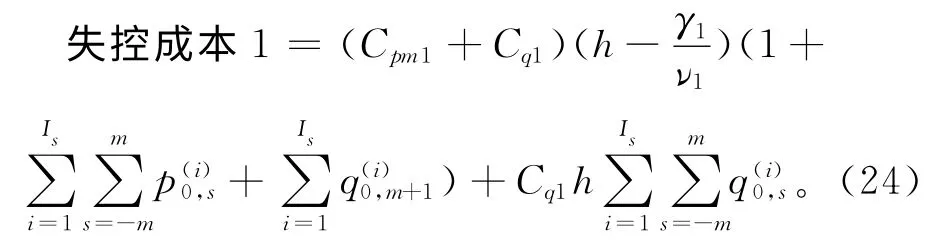

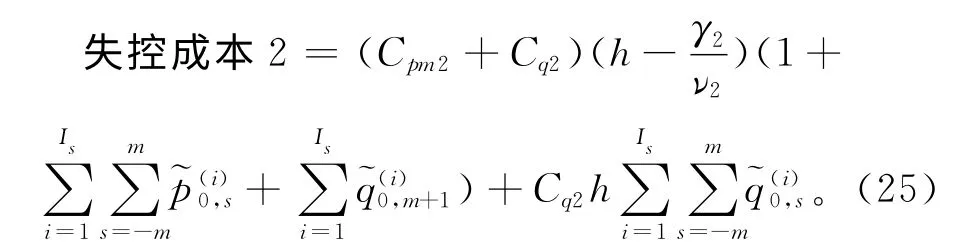

(3)系统失控时的成本 这部分成本主要包括:①某一抽样区间内,一开始系统受控,之后异常因素发生,立即实施预防性维修;②某一抽样一开始过程就已经发生偏移,且控制图未检测出来。预防性维修的成本分别为Cpm1和Cpm2,失控时造成的劣质质量成本分别为Cq1和Cq2。

若阶段1发生故障,则失控成本为

若阶段2发生故障,则失控成本为

(4)正确报警的维修成本 在生产周期结束时,不管过程处于受控状态还是失控状态,都无需进行抽样检测,而应立即实施预防性更换,维修成本为Crep。

因此,成本模型可以表示为

4 仿真分析

设备正常情况下,由历史数据可知相关参数N=200,H=20,B=1,rPR=10,rI=10;阶段1和阶段2异常因素的发生分别服从参数为ν1=0.02,ν2=0.01的指数分布;控制图误报报警导致的补偿性维修成本Ccm=50;当阶段1或阶段2发生异常时,引起过程均值偏移的大小δ1=δ2=1,造成的劣质质量单位成本为Cq1=Cq2=200,预防性维修成本为Cpm1=Cpm2=100;生产周期结束后的预防性更换成本为Cprem=1 000;抽取一个样本的固定成本为a=5,可变成本为b=1。

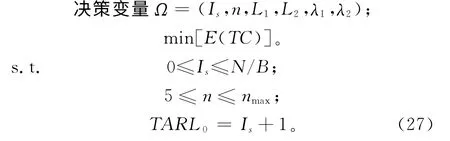

针对该具体实例,本文从SPC 与维修策略整合的角度,运用MATLAB 编程搜索目标函数的最优解,即选择适当的控制图设计参数和抽样检测次数,使得相对应的单位成本E(TC)的值最小。结合实际情况,具体模型如下:

运用构建的模型,所得参数的最优解为n=20,L1=2.889 1,L2=2.688 6,λ1=0.99,λ2=0.613 8,Is=8,期望成本E(TC)=1 812.6。采用经验法则选取控制图的设计参数,n=5,h=1(Is=19),λ1=λ2=0.2,L1=L2=3,则期望成本为4 129.0。若不使用控制图监控设备的状态(即无需抽样检测,直至生产周期结束后实施预防性更换策略),则期望成本为1 000,小于使用控制图的期望成本,这是因为不使用控制图仅存在预防性更换成本。然而,异常因素的发生会导致质量特性发生偏移,最终造成较大的质量损失;采用控制图,可以快速地检测到异常因素的发生,降低因异常因素发生造成的质量损失。可以说,这是采用控制图时的成本与造成的质量损失之间的一种权衡。因此,使用控制图能够降低总期望成本,有必要采用控制图来监控设备的状态。

5 敏感性分析

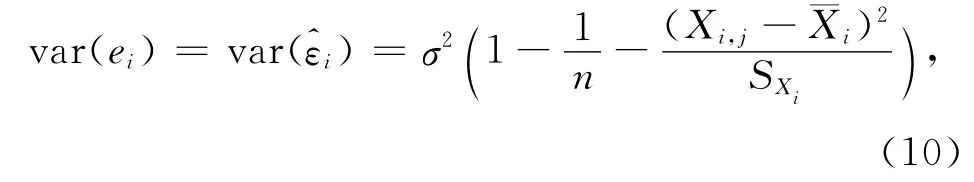

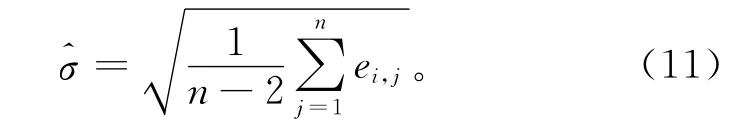

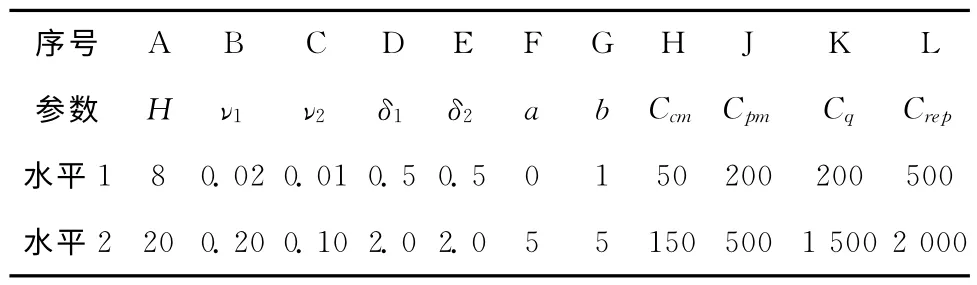

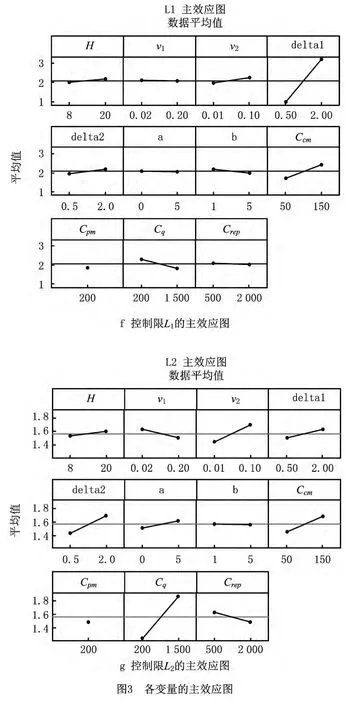

运用敏感性分析,研究过程参数(H,ν1,ν2,δ1,δ2)和成本参数(a,b,Ccm,Cpm,Cq,Crep)对控制图的设计参数的最优解的影响。假设阶段1和阶段2的预防性维修成本、失控时的劣质质量成本相同,即Cpm1=Cpm2=Cpm,Cq1=Cq2=Cq。在此,采用分式析因设计,把过程和成本参数看作自变量,把控制图的设计参数及平均最小单位时间成本看作因变量,考虑11个变量的敏感性。为直接估计实验的主效应,采用分辨度为Ⅵ的两水平分式析因设计进行了32次实验,假设它们相对应的水平如表1所示。在每一次实验中,运用MATLAB编程搜索目标函数的最优解,使得相应的期望成本最小化。

表1 各个自变量的水平

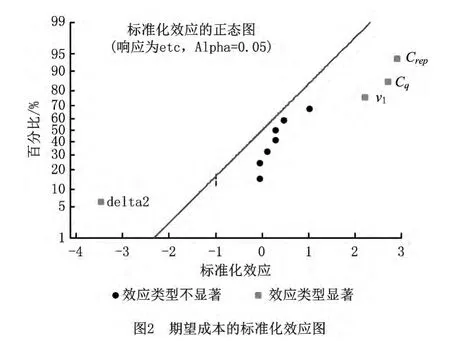

图2所示为面向小批量生产过程的整合情形下期望成本的标准化效应图。偏离直线越远,表明效应越显著;对于正效应,估计的效应将落在直线的右上方,对于负效应,估计的效应将落在直线的左下方。从图2可以看出:阶段2的均值偏移大小(δ2)对期望成本有显著的负影响,阶段1的异常因素发生(v1)以及均值偏移引起的质量损失(Cq)、预防性更换成本(Cprem)对期望成本有显著正影响。

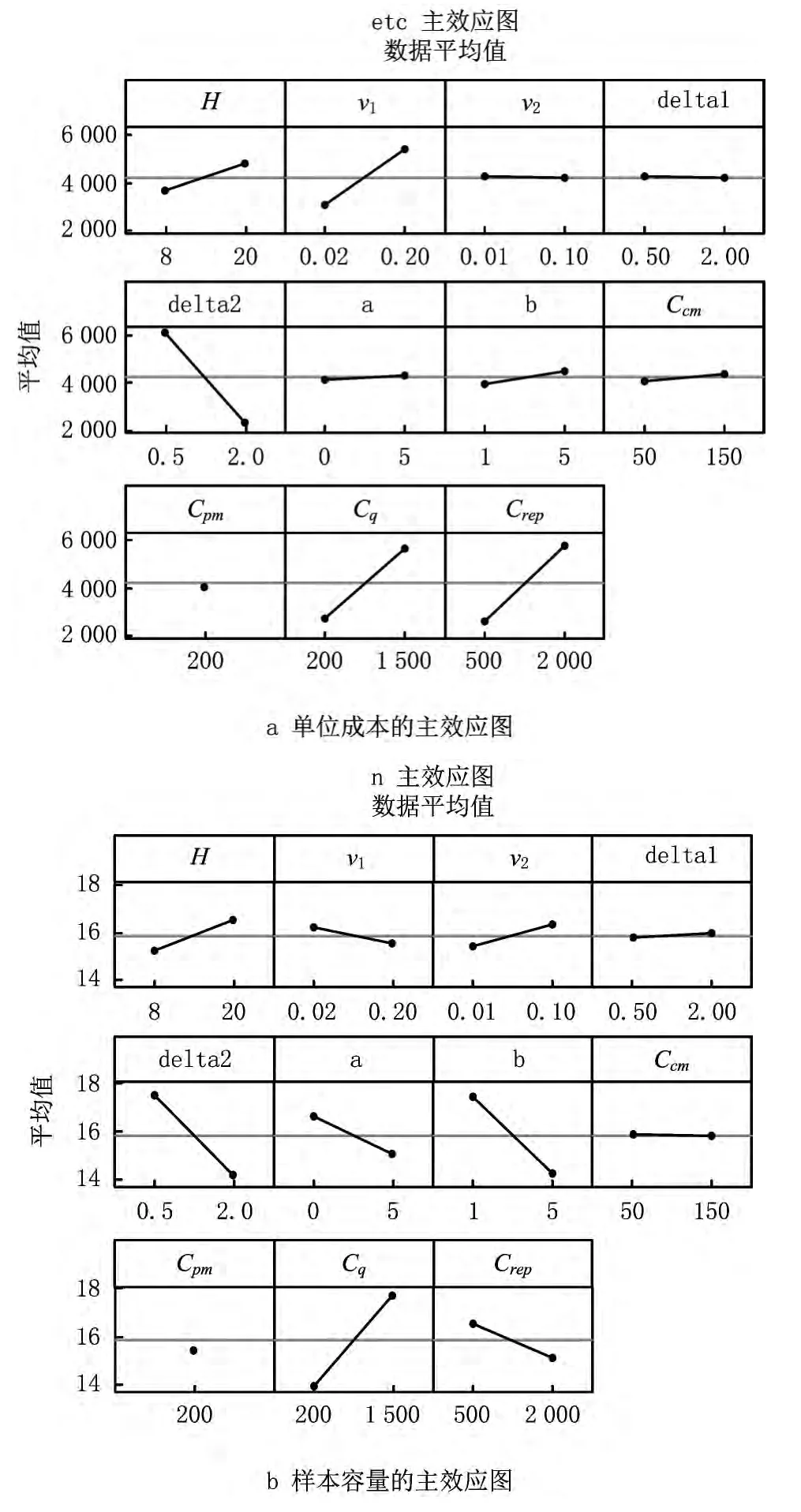

对于上述实验数据,采用MINITAB 软件分析其他变量不变情况下,其中一个变量对优化结果的影响的主效应图如图3所示。回归线越陡,表明主效应的影响越显著;回归线越平,表明主效应的影响越不显著。一个变量的主效应显著,意味着该变量的各个水平在其他变量所有水平上的平均数存在差异,否则就不存在显著性差异。从图3可以看出,就响应变量抽样次数(Is)而言,生产周期长度(H)、异常因素发生(v1,v2)、阶段2的均值偏移大小(δ2)、固定抽样成本(a)以及均值偏移引起的质量损失(Cq)的回归线较陡,因此主效应的影响确实显著。

6 结束语

本文从成本的角度讨论了面向小批量生产过程的两阶段串联可修系统的SPC 与维修策略整合模型的构建问题。考虑到生产周期短、样本数较少及t控制图控制限的计算无需过程标准差的估计,选用t控制图作为SPC的工具。EWMAtX-te控制图监控设备劣化的状态,揭示设备潜在的质量状态,据此选取合适的维修策略。采用Markov链的方法构建了面向小批量生产过程的SPC 与维修策略整合的数学模型;针对具体实例,将构建的模型与不采用SPC对构成进行监控的情形和采用经验法则选取控制图的设计参数模型进行了比较分析,结果表明:构建的模型能够降低期望成本,从而获得更大的经济利益。运用分式析因设计对过程参数和成本参数进行了敏感性分析,从结果可以看出:异常因素发生的时间、均值偏移大小和有限生产周期对控制图的设计参数以及抽样次数的选择有显著影响;期望成本随异常因素发生的时间、均值偏移大小、劣质质量成本和预防性更换成本的变化而变化。

众多研究表明了回归控制图的有效性,但是这些都是基于假设回归模型参数已知。然而,参数估计会影响控制图的监控性能,因此参数估计如何影响控制图的性能以及如何克服这些影响,是值得进一步研究的问题。

[1]MA Yizhong,WANG Jianjun.Quality management[M].Beijing:China Machine Press,2012:189(in Chinese).[马义中,汪建均.质量管理学[M].北京:机械工业出版社,2012:189.]

[2]HILLIER F S.X bar and R chart control chart limits based on a small number of subgroups[J].Journal of Quality Technology,1969,1(1):17-26.

[3]DEL CASTILLO E,MONTGOMERY D C.Optimal design of control charts for monitoring short production runs[J].Economic Quality Control,1993,8(4):225-240.

[4]DEL CASTILLO E,MONTGOMERY D C.A general model for the optimal economic design of X-bar charts used to control short or long run processes[J].IIE Transaction,1996,28(3):193-201.

[5]CALABRESE J M.Bayesian process control for attributes[J].Management Science,1995,41(4):637-645.

[6]TAGARAS G,NIKOLAIDIS Y.Comparing the effectiveness of various Bayesian X-bar control charts[J].Operation Research,2002,50(5):878-888.

[7]MARCELLUS R L.Bayesian monitoring to detect a shift in process mean[J].Quality and Reliability Engineering International,2008,24(3):303-313.

[8]MAKIS V.Multivariate Bayesian process control for a finite production run[J].European Journal of Operation Research,2009,194(3):795-806.

[9]CELANO G,CASTSGLIOLA P,TROVATO E,et al.Shewhart and EWMA t control charts for short production runs[J].Quality and Reliability Engineering International,2011,27(3):313-326.

[10]GU K,JIA X,YOU H,et al.A t-chart for monitoring multi-variety and small batch production run[J].Quality and Reliability Engineering International,2013,30(2):287-299.DOI:10.1002/qre.1496.

[11]LADANY S P.Optimal use of control charts for controlling current production[J].Management Science,1973,19(7):1271-1282.

[12]LADANY S P,BEDI D H.Selection of the optimal setup policy[J].Naval Research Logist Quarterly,1976,23(2):219-233.

[13]NENES G,TAGARAS G.The economically designed CUSUM chart for monitoring short production runs[J].International Journal of Production Research,2006,44(8):1569-1587.

[14]HO L L,ANDERSON G T.Economic design of an X chart for short-run production[J].International Journal of Production Economics,2009,120(2):613-624.

[15]ZHANG Pengwei,SU Qin,LIU Weiyan.Economic design of a Bayesian chart for short-run production[J].Journal of Systems Engineering,2012,27(1):111-118(in Chinese).[张鹏伟,苏 秦,刘威延.面向小批量生产过程的贝叶斯控制图经济设计[J].系统工程学报,2012,27(1):111-118.]

[16]CELANO G,CASTSGLIOLA P,TROVATO E.The economic performance of a CUSUM t control chart for monitoring short production runs[J].Quality Technology and Quantitative Management,2012,9(4):329-354.

[17]PANDEY D,KULKARNI M S,VRAT P.Joint consideration of production scheduling,maintenance and quality policies:a review and conceptual framework[J].International Journal of Advanced Operations Management,2010,2(1/2):1-24.

[18]LINDERMAN K,MCKONE-SWEET K E,ANDERSON J C.An integrated systems approach to process control and maintenance[J].European Journal of Operation Research,2005,164(2):324-340.

[19]ZHOU W H,ZHU G L.Economic design of integrated model of control chart and maintenance management[J].Mathematical and Computer Modeling,2008,47(11/12):1389-1395.

[20]CHARONGRATTANASAKUL P,PONGPULLPONSAK A.Minimizing the cost of integrated systems approach to process control and maintenance model by EWMA control chart using genetic algorithm[J].Expert Systems with Applications,2011,38(5):5178-5186.

[21]MEHRAFROOZ Z,NOOROSSANA R.An integrated model based on statistical process control and maintenance[J].Computers and Industrial Engineering,2011,61(4):1245-1255.

[22]RADHOUI M,REZG N,CHELBI A.Integrated model of preventive maintenance,quality control and buffer sizing for unreliable and imperfect production systems[J].International Journal of Production Research,2009,47(2):389-402.

[23]PANAGIOTIDOU S,GEORGE N.An economically designed,integrated quality and maintenance model using an adaptive Shewhart chart[J].Reliability Engineering and System Safety,2009,94(3):732-741.

[24]PANDEY D,KULKARNI M,VRAT P.A methodology for simultaneous optimisation of design parameters for the preventive maintenance and quality policy incorporating Taguchi loss function[J].International Journal of Production Research,2012,50(7):2030-2045.

[25]XIANG Y.Joint optimization of X-bar control chart and preventative maintenance policies:a discrete time Markov chain approach[J].European Journal of Operation Research,2013,229(2):382-390.

[26]LIU L,YU M,MA Y,et al.Economic and economic-statistical designs of an[xbar]control chart for two-unit series systems with condition-based maintenance[J].European Journal of Operation Research,2013,226(3):491-499.

[27]SHENG Tianwen,CHEN Xiaohui,YI Shuping.Preventive maintenance policy for life-type equipment[J].Computer Integrated Manufacturing Systems,2009,15(3):598-603(in Chinese).[盛天文,陈晓慧,易树平.寿命型设备的预防维修策略研究[J].计算机集成制造系统,2009,15(3):598-603.]

[28]BOVAIRD R L.Characteristics of optimal maintenance policies[J].Management Science,1961,7(3):238-253.

[29]ZHANG L,CHEN G,CASTAGLIOLA P.On t and EWMA t charts for monitoring changes in the process mean[J].Quality and Reliability Engineering International,2009,25(8):933-945.

[30]SHU L,TSUNG F.On multistage statistical process control[J].Journal of the Chinese Institute of Industrial Engineers,2003,20(1):1-8.

[31]ZHANG G X.Cause-selecting control charts-a new type of quality control charts[J].The OR Journal,1985,12:221-251.

[32]SHU L,TSUNG F.Multistage process monitoring and diagnosis[C]//Proceedings of the 2000IEEE International Conference on Management of Innovation and Technology-ICMIT.Washington,D.C.,USA:IEEE,2000:881-886.

附录

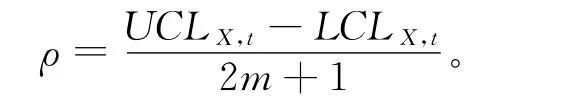

运用Markov 链的重要步骤为转移概率的表达。首先,确定系统可能的状态。EWMA 统计量WX,i(WY,i)为连续变量,为方便计算,离散化为2m+2(Brook和Evans,1972)。以监控阶段1的EWMAtX控制图为例,将上下控制限之间的区间等分为2m+1个子区间,则子区间的宽度为

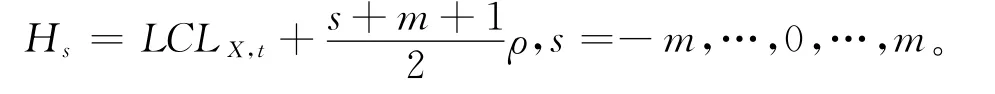

将EWMAt控制图绘制的过程近似看成一个离散的Markov链(m的取值越大,该过程越近似于Markov过程)。令s表示Markov链的状态,且设Hs为第s子区间的中点,则

统计量WX,i处于转移态Hs的条件为

Hs-ρ<WX,i<Hs+ρs=-m,…,0,…,m。

若WX,i≤LCLt或WX,i≥UCLt,则可判断WX,i处于吸收态,即Markov链中的状态H2m+2。

然后,根据具体情形计算Markov链的状态转移概率。

受控情形下,转移概率矩阵

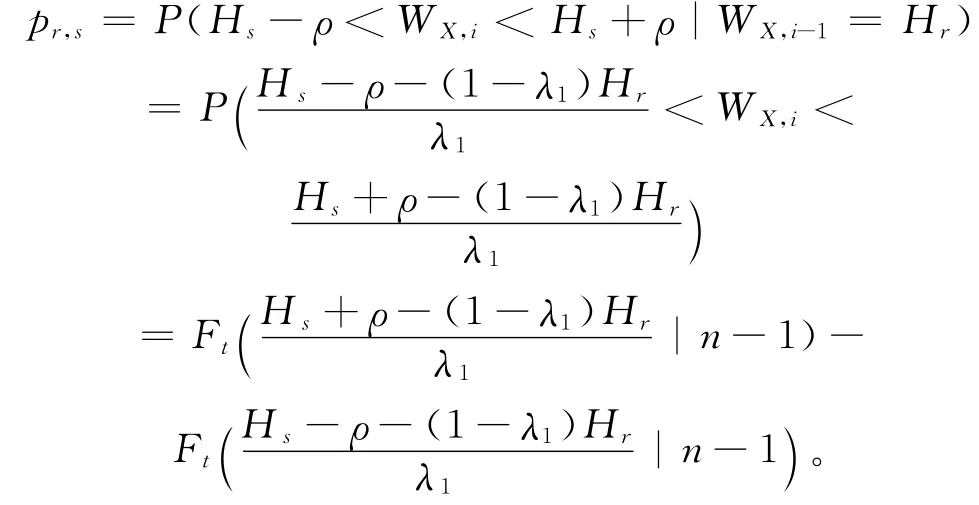

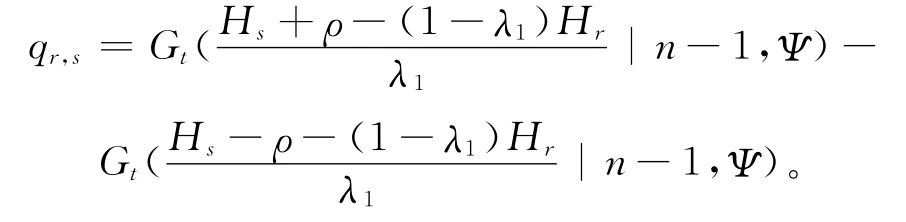

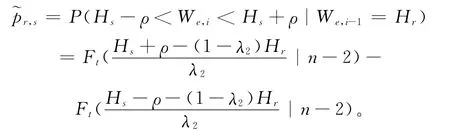

其中,状态r转移至状态s的转移概率(r=-m,…,0,…,m,s=-m,…,0,…,m):

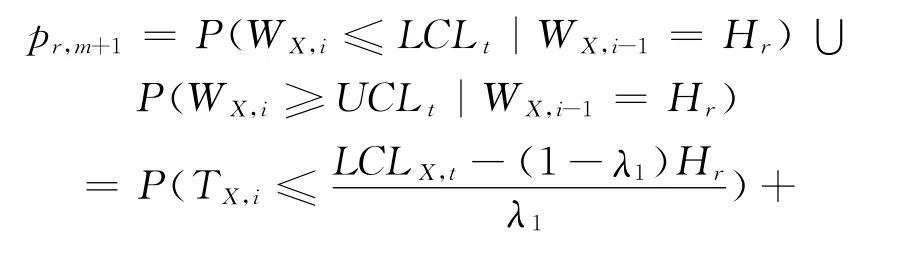

状态r(r=-m,…,0,…,m)转移至吸收态的转移概率:

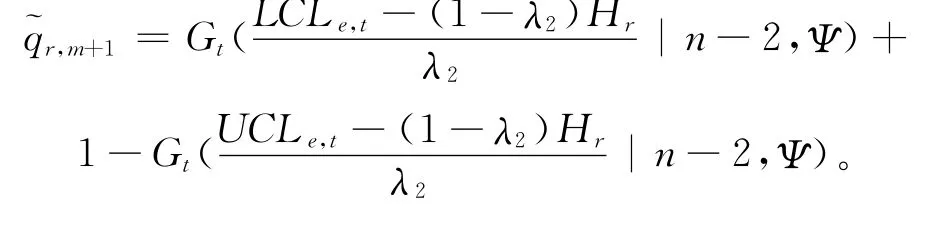

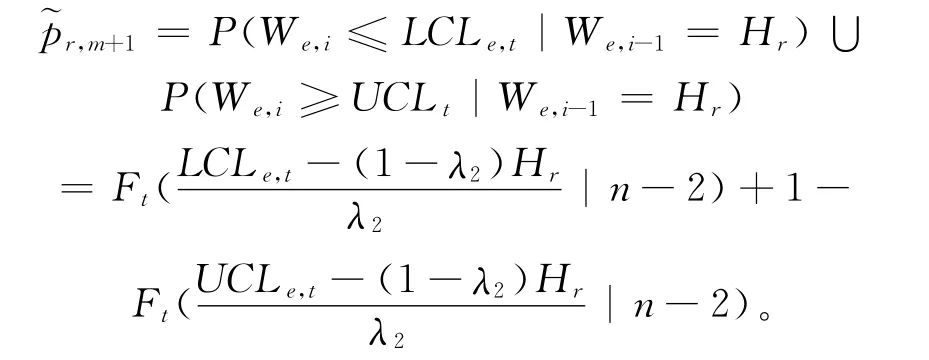

同理,可以得到失控情形下的转移矩阵为q。其中,状态r转移至状态s的转移概率(r=-m,…,0,…,m,s=-m,…,0,…,m):

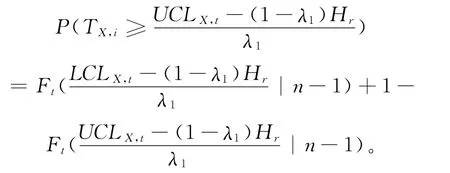

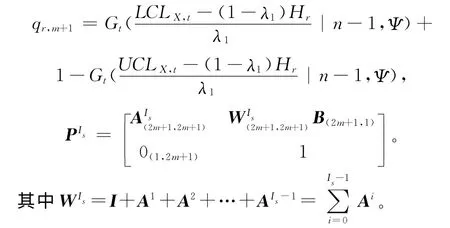

状态r(r=-m,…,0,…,m)转移至吸收态的转移概率:

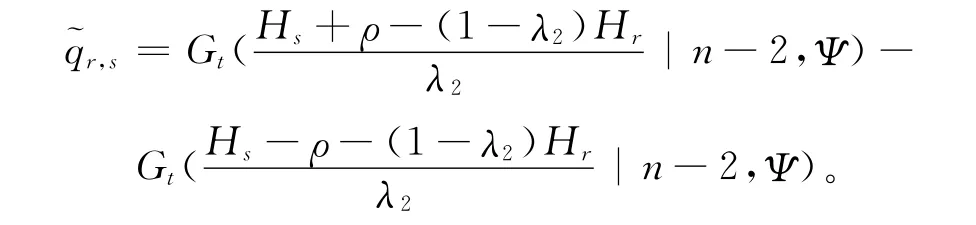

类似地,对于EWMAte控制图,受控情形下状态转移矩阵中状态r转移至状态s的转移概率为(r=-m,…,0,…,m,s=-m,…,0,…,m):

状态r(r=-m,…,0,…,m)转移至吸收态的转移概率:

同理,可以得到失控情形下的转移矩阵为~q。其中,状态r转移至状态s的转移概率(r=-m,…,0,…,m,s=-m,…,0,…,m):

状态r(r=-m,…,0,…,m)转移至吸收态的转移概率: