基于模型定义的集成化精度信息模型

2014-12-02唐健钧田锡天耿俊浩

唐健钧,田锡天,耿俊浩

(西北工业大学CAPP与制造工程软件研究所,陕西 西安 710072)

0 引言

在精度要求较高的复杂产品装配过程中,为了保证装配质量,需要从装配过程出发,分析影响装配精度的偏差源信息及偏差传递机理[1]。在装配生产前需要进行面向装配生产过程的装配精度仿真,而充分考虑各种偏差源信息和装配工艺信息的集成精度信息模型是装配精度仿真的基础。

随着计算机辅助公差设计技术的不断发展,一些学者提出了多种精度信息建模方法,如Bernard Anselmetti等提出基于ISO 利用几何构型和拓扑与技术相连表面(Topologically and Technologically Related Surfaces,TTRS)建立了三维精度信息模型,该模型能够用于设计阶段的快速装配公差分析[2];刘玉生等提出基于特征的拓扑与技术相连表面集(feature based topologically and technological-ly related surfaces),建立了一种基于特征的层次式公差表示模型,将公差信息按工程语义集成于计算机辅助设计(Computer Aided Design,CAD)系统中[3]。然而,在复杂产品装配生产过程中,工艺对装配精度的影响也不能忽视。在零件精度要求已经很苛刻的情况下,不能仅靠提高公差要求来保证装配精度[4]。运用状态空间模型的装配偏差源表达方法能有效用于装配偏差传递过程的预测和控制[5],但没有考虑工装偏差对装配偏差传递的影响。

基于模型定义(Model Based Definition,MBD)的数字化设计与制造技术已经成为制造业信息化的发展趋势[6]。MBD 技术为精度信息模型的建立提供了新的手段,即以三维产品模型为载体,将精度信息模型中的装配结构、精度要求、测量模型、工装模型和形位公差等信息与三维产品模型有机关联,从而改变精度信息与产品三维模型分离的现状。

为了实现复杂产品装配精度预分析对信息的需求,本文提出综合考虑装配工艺和多种公差的、基于模型定义的集成精度信息模型。

1 精度MBD模型的组成

复杂产品装配精度受各个工艺阶段因素的影响,如零件设计公差、装配顺序、用于定位的工装公差、定位方式和测量误差等。

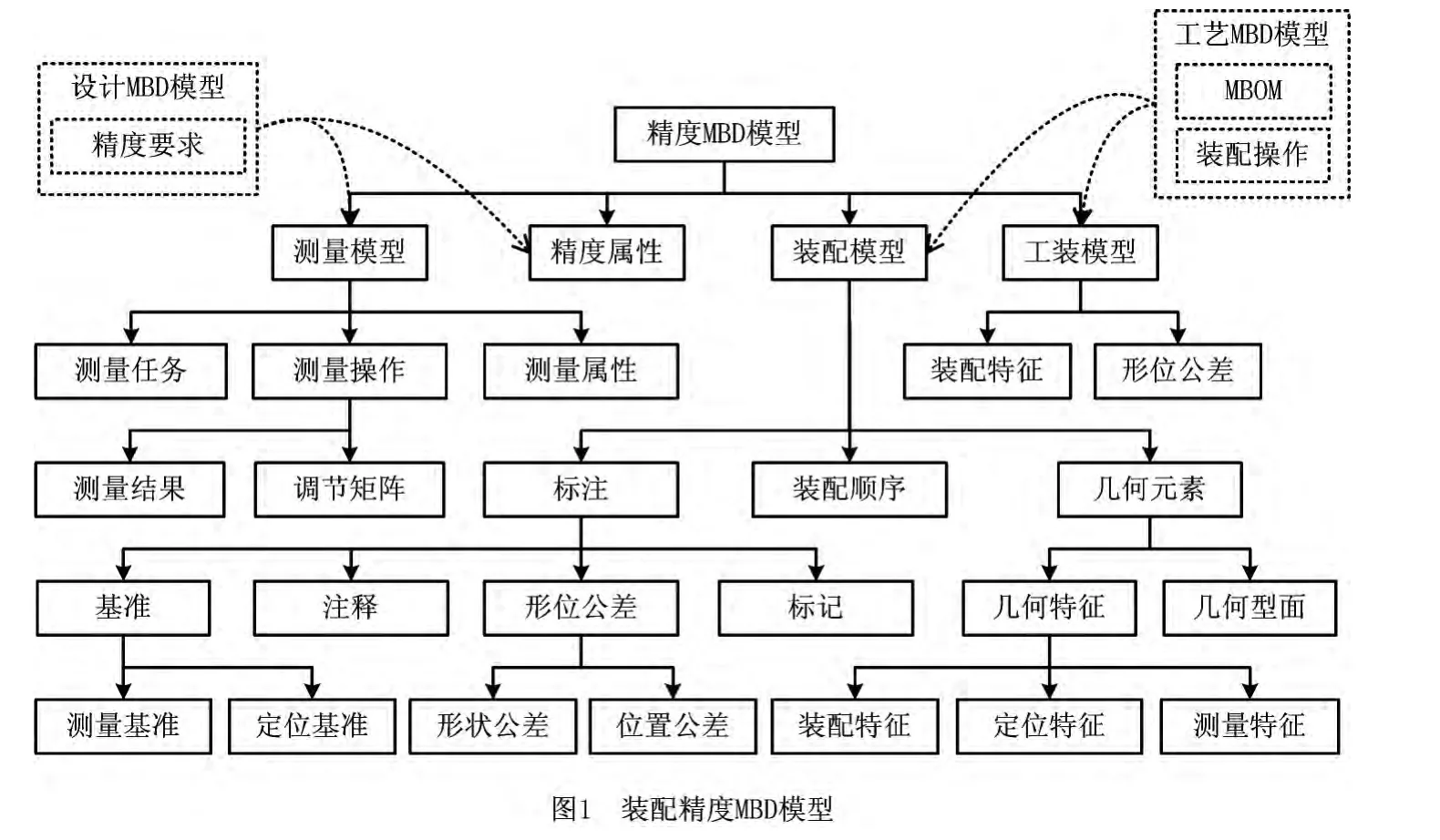

装配精度保证需要将精度预测和装配测量相结合。精度预测建立在装配精度仿真的基础上,为了保证装配精度仿真的可信度,需要通过引用设计MBD 模型中的精度要求和工艺MBD 模型中的制造物料清单(Manufacturing Bill of Material,MBOM)、装配操作等信息,建立能够反映装配生产过程的精度MBD 模型。完整的精度MBD 模型结构如图1所示。

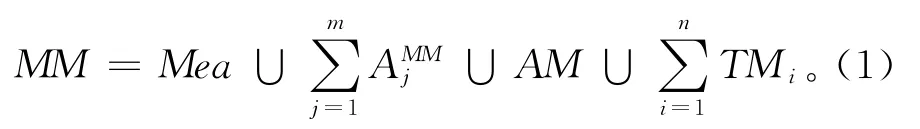

精度MBD 模型MM是由测量模型、装配模型、工装模型和精度属性构成的集成化信息模型,可以表示为

式中:Mea表示测量模型,是装配精度预测和装配测量的基础,用于定义和存储产品对应的测量信息;表示精度MBD 模型的精度属性信息,具体描述每个精度要求包含的测量要素和设计值,精度属性信息通过引用设计MBD 模型中的精度要求获得,如内襟翼上翼面外形轮廓、两带轮之间的夹角等;AM为装配模型,是装配精度仿真的基础;TMi表示产品装配过程中用到的第i个工装的工装模型,包含工装上的装配特征及对应的形位公差信息。

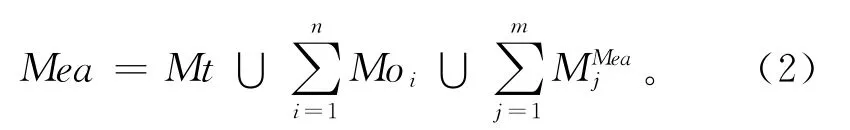

测量模型Mea包括测量任务、测量操作和测量属性三部分,是信息系统与测量设备实现信息传递的主要载体,可以表示为

式中:Mt表示测量任务,其建立依据是测量MBD模型中的精度属性信息,用于管理测量操作的顺序;Moi表示第i个测量操作,提供能够实现软件系统与测量设备之间信息传递的信息模型;表示测量任务的测量属性信息,包括测量操作类型信息(如测量点、孔径和面等)和测量设备信息(如激光跟踪仪、照相测量仪和电子经纬仪等)。

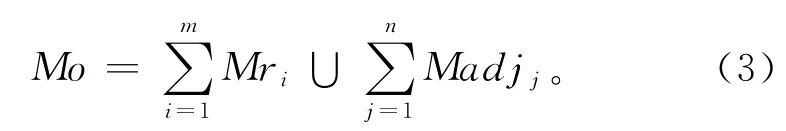

为了实现软件系统与测量设备之间的信息传递以及自动装配设备的在线调节,将测量操作细分为测量结果模型和调节矩阵模型。因此,将测量操作Mo表示为

式中:Mri表示一次测量操作中测量得到的第i个测量结果;Madjj表示参考精度要求的理论值,对应一个测量结果的第j个调节矩阵。

装配模型是装配精度仿真的基础,是精度预测的重要信息来源。装配模型由多个装配节点组成,装配节点指在实现装配操作的过程中,有装配约束关系的所有装配单元和工装等,其中装配单元可以包含更小的装配单元,直至零件节点。

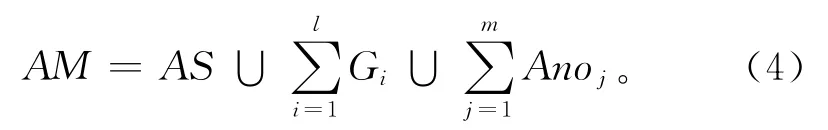

装配模型AM由装配顺序、几何元素和标注构成,可以表示为

式中:AS表示装配模型中装配节点的装配顺序,包括装配约束关系等信息;Gi表示装配模型的几何元素,包括几何型面和几何特征;Anoj表示装配模型的标注信息。

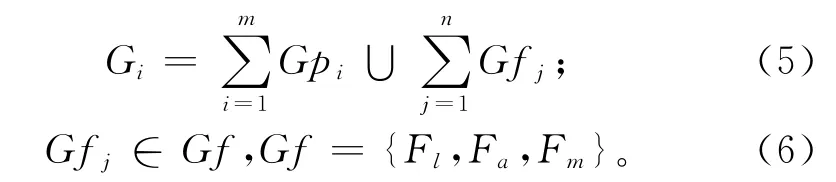

装配模型的几何特征可以分为定位特征、装配特征和测量特征,因此装配模型的几何元素Gi表示为

式中:Gpi表示装配模型的几何型面,包含所有几何元素的坐标和矢量方向;Gfj表示装配模型的几何特征,它是附着在几何型面上的有特定用途的几何区域,包括点、面、孔、销、方孔、长圆孔、组特征和曲面八种;Fl表示装配模型的定位特征,是建立定位基准的基础;Fa表示装配模型的装配特征,用于描述零部件之间或零部件与工装之间的装配约束关系;Fm表示装配模型的测量特征,用于实现指定任务的测量操作。

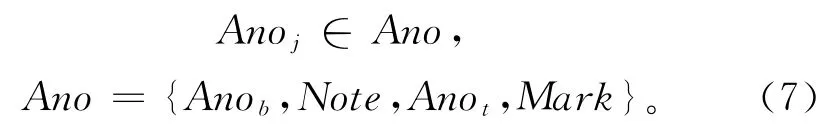

标注包括基准、注释、形位公差和标记,可以将其表示为

式中:Anob表示基准标注,用于标注各种基准点和面,包括定位基准和测量基准;Note表示注释,用于描述装配模型的精度要求,如工艺孔、复材结构件等对制造精度有特殊要求的信息;Anot表示形位公差,包括形状公差和位置公差;Mark表示标记,一般用符号描述测量的特殊要求。

以上论述了基于模型定义的精度信息模型的组成,主要是按照信息类型进行分类描述,没有包含信息之间的逻辑联系。下面根据精度信息完善流程,结合各类信息之间的逻辑关系,对基于模型定义的精度信息模型结构进行深入研究。

2 精度信息模型结构

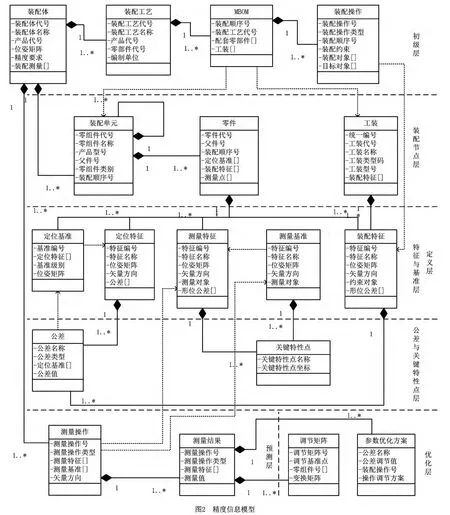

通过对精度MBD 模型中包含的信息进行分析,建立了精度信息模型,如图2所示。该精度信息模型分为初级层、定义层、预测层和优化层四层。

2.1 初级层

初级层为信息准备层,描述了精度信息模型建立的输入信息,包括装配体、装配工艺、MBOM 和装配操作等信息。其中,装配体来源于设计MBD 模型,装配工艺、MBOM 和装配操作来源于工艺MBD模型。装配操作是装配工艺的最小单元,指按照装配顺序,利用工装将零件组装成产品的过程,本质上是按顺序实现零部件之间或零部件与工装之间装配约束关系的操作。

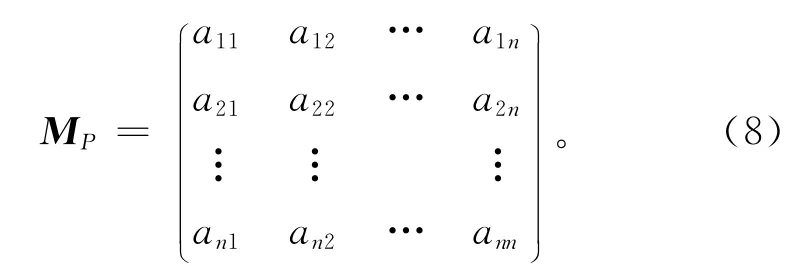

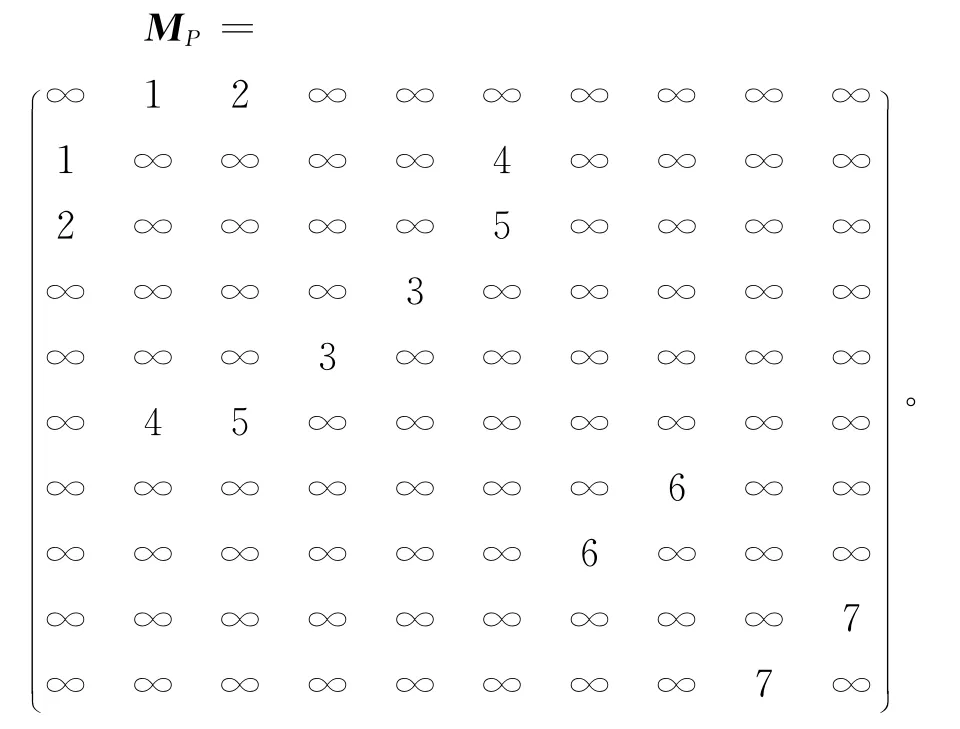

假设产品装配过程包含n个装配节点,对应的装配约束关系矩阵为

式中aij(i,j=1,2,…,n)表示两装配节点之间的装配约束关系,且规定:若i=j或者i≠j且两装配节点之间无配合关系,则aij=aji=∞;若i≠j且两装配节点之间有配合关系,则aij=aji=Mk(Mk表示两装配节点之间的配合为装配工艺中的第k对配合)。

2.2 定义层

定义层为装配精度基础信息模型建立层,为装配精度预测和优化提供信息支持。定义层可以细分为装配节点层、特征与基准层、公差与关键特性点层。

(1)装配节点层 用于描述装配节点之间的装配约束关系信息。在装配节点层中,装配单元的位姿矩阵是进行装配精度预测和优化的基础,也是特征与基准层主要继承的信息。

(2)特征与基准层 通过抽象的几何元素来描述装配节点的特征和基准信息。根据装配节点层提供的装配约束关系信息建立定位特征、定位基准和装配特征,根据初级层提供的精度要求信息建立测量特征和测量基准。

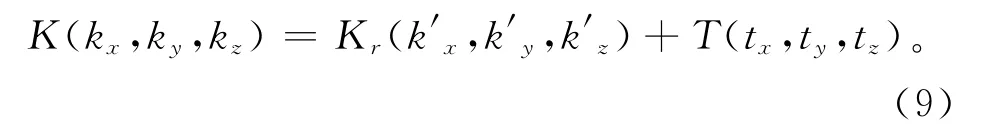

(3)公差与关键特性点层 用于描述特征的公差信息和关键特性点信息。关键特性点是指在特征上建立的用于描述特征关键特性的点,是装配精度控制的主要对象。关键特性基准点描述关键特性点在设计模型中的理论位置。关键特性基准点和关键特性点之间的关系可以表示为

式中:K(kx,ky,kz)和Kr(k′x,k′y,k′z)分别表示关键特性点和关键特性基准点的坐标值;T(tx,ty,tz)表示累积偏差在x,y和z坐标方向的分量。

2.3 预测层

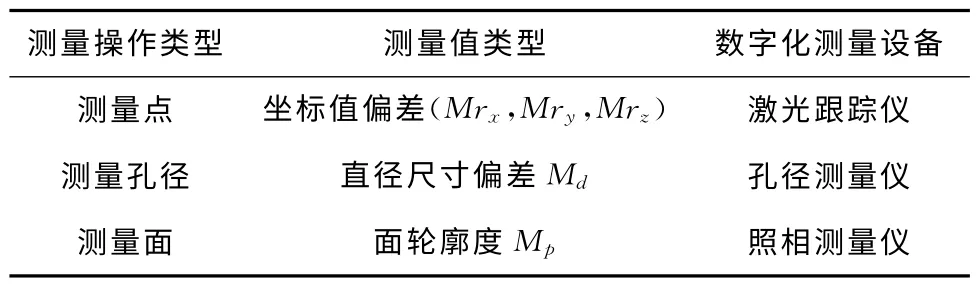

预测层为测量操作层,主要是利用测量结果预测装配结果能否达到精度要求。该层描述测量操作信息和测量结果信息。测量操作包括真实测量和虚拟测量。一个测量操作包括一个或多个测量结果,不同测量操作类型对应的测量值类型不同,如表1所示。通过对关键特性点进行组合测量,可以实现角度、间隙和距离等的偏差测量。

表1 测量操作与测量值的对应关系

2.4 优化层

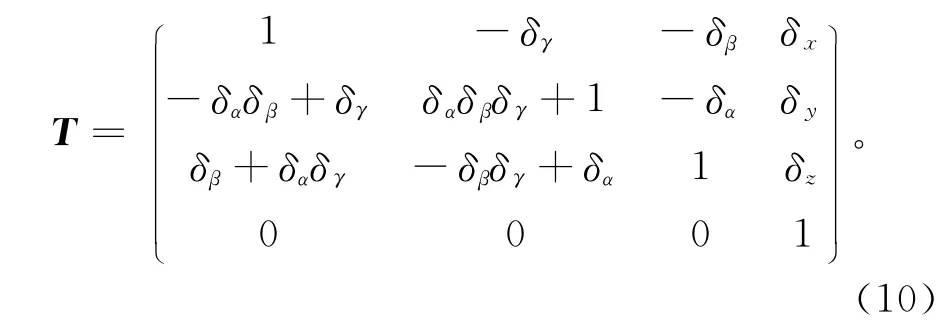

优化层主要是通过调节装配操作和公差来保证精度要求,包括参数优化方案信息和调节矩阵信息。根据测量结果与精度要求之间的对比得出的参数优化方案信息主要包括公差名称、公差调节值、装配操作号和操作调节方案等。操作调节方案包括调节装配顺序和调节定位方式。优化过程中装配节点的位姿调整信息用调节矩阵表示,调节矩阵信息包括调节基准点、零组件号和变换矩阵等。变换矩阵T表示为

式中δα,δβ,δγ,δx,δy和δz为装配节点在六个自由度方向的调节量。

3 集成精度信息建模实例

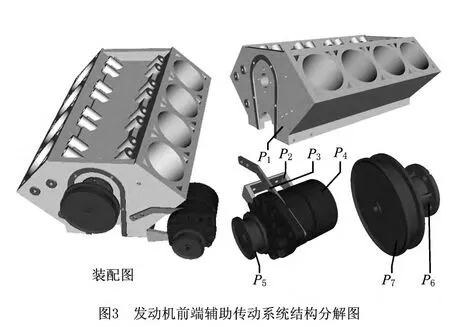

以图3所示的发动机前端辅助传动系统装配为例,研究基于模型定义的集成装配精度模型的建立。图中:P1是发动机壳体,P2是下支架,P3是上支架,P4是发电机,P5是发电机皮带轮,P6是泵体,P7是泵体皮带轮。在实际装配过程中,需要先将P4和P5装配形成发电机装配体A1,并将P6和P7装配形成泵体装配体A2。装配过程涉及到的工装用E表示。

设计MBD 模型中包含的装配精度信息要求皮带轮控制在同一平面,允许的最大偏差角度为+1°,且泵体前端面与泵体皮带轮指定表面的距离为62.8mm,允许偏差±0.1mm。由此确定出测量任务为:测量两个皮带轮之间的夹角,泵体前端面与泵体皮带轮指定表面的距离。根据工艺MBD 模型中提供的装配顺序和装配操作,求出P1,P2,P3,P4,P5,A1,P6,P7,A2和E10个装配节点之间的装配约束关系矩阵

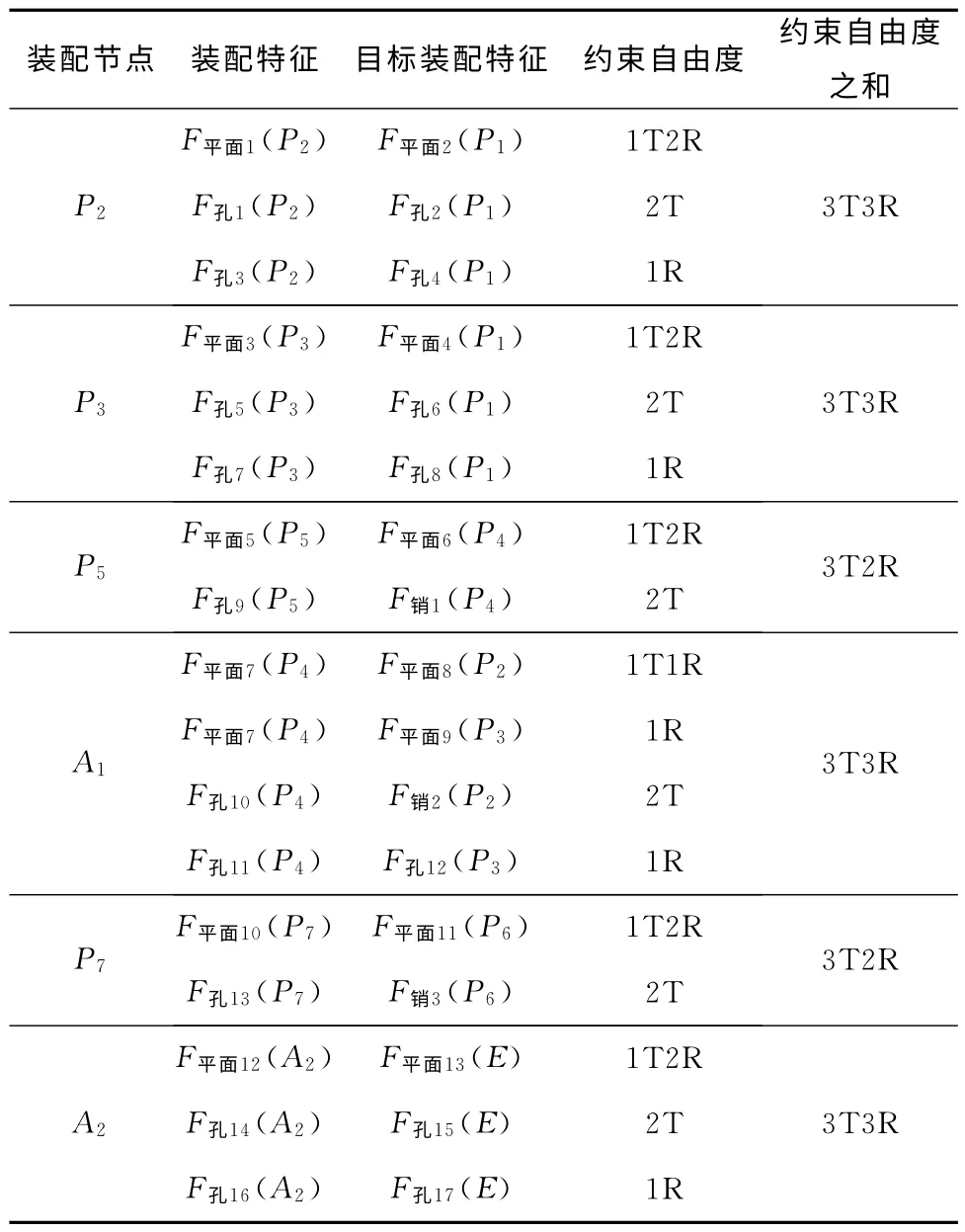

在装配节点之间装配约束关系的基础上分析装配节点包含的特征之间的约束关系,如表2所示。

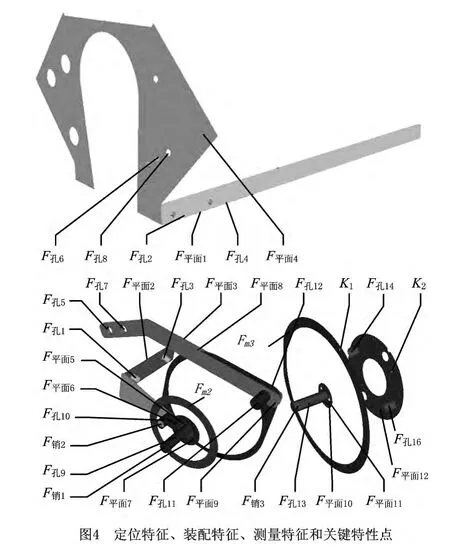

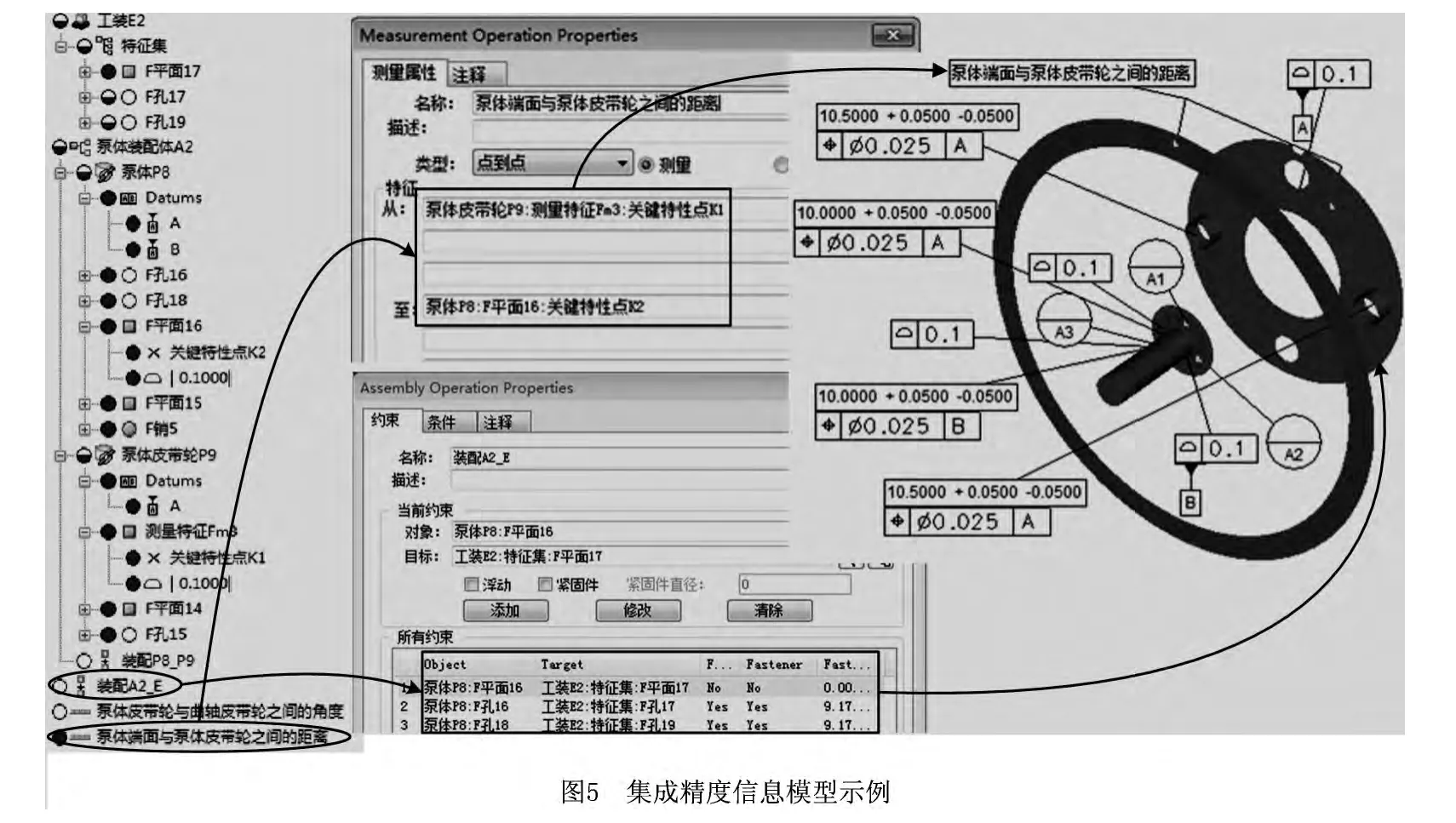

根据上述分析建立该精度信息模型中的定位特征、测量特征和装配特征,以及用于测量的关键特性点K1和K2,如图4所示。根据设计MBD 模型提供的精度要求分别定义每个零部件的基准、形位公差和尺寸公差;再根据工艺MBD 模型提供的装配操作定义装配特征之间的约束关系;最后利用关键特性点建立泵体前端面与泵体皮带轮指定表面之间距离的测量操作。以泵体装配体A2为例,建立完整的集成精度信息模型,如图5所示。

表2 装配特征之间的约束关系

4 结束语

本文在精度信息模型建立过程中引入基于模型定义的思想,充分考虑零部件公差、工装公差和测量点公差等偏差源信息,以及装配顺序和定位方式等装配工艺信息对装配精度的影响。详细描述了从精度信息输入、基础模型建立、测量操作信息组织到优化信息组织的全过程,揭示了集成精度信息模型中各类信息之间的逻辑关系。

以三维装配数模为基础,将几何元素细分到点,用关键特性点的坐标信息描述精度信息,为进行三维环境中的偏差传递路径搜索、装配精度预测和优化等后续工作奠定了信息基础。

[1]LIU Weidong NING Ruxin LIU Jianhua,et al.Mechanism analysis of deviation sourcing and propagation for mechanical assembly[J].Journal of Mechanical Engineering,2012,48(1):156-168(in Chinese).[刘伟东,宁汝新,刘检华,等.机械装配偏差源及其偏差传递机理分析[J].机械工程学报,2012,48(1):156-168.]

[2]ANSELMETTI B,CHAVANNE R,YANG Jianxin,et al.Quick GPS:a new CAT system for single-part tolerancing[J].Computer-Aided Design,2010,42(9):768-780.

[3]LIU Yusheng,GAO Shuming,WU Zhaotong,et al.Hierachical representaion model and its realization of tolerance based on feature[J].Chinese Journal of Mechanical Engineering,2003,39(3):1-7(in Chinese).[刘玉生,高曙明,吴昭同,等.基于特征的层次式公差信息表示模型及其实现[J].机械工程学报,2003,39(3):1-7.]

[4]RUI W,THIMM G L,YONGSHENG M.Review:geometric and dimensional tolerance modeling for sheet metal forming and integration with CAPP[J].The International Journal of Advanced Manufacturing Technology,2010,51(9-12):871-889.

[5]LIU Jian,JIN Jionghua,SHI Jianjun.State space modeling for 3Dvariation propagation in rigid-body multistage assembly processes[J].IEEE Transactions on Automation Science and Engineering,2010,7(2):274-290.

[6]TIAN Fujun,TIAN Xitian,GENG Junhao,et al.Model-based definition process information modeling and application[J].Computer Integrated Manufacturing Systems,2012,18(5):913-919(in Chinese).[田富君,田锡天,耿俊浩,等.基于模型定义的工艺信息建模及应用[J].计算机集成制造系统,2012,18(5):913-919.]