有限元分析在吊具设计中的应用

2014-12-02中国南车戚墅堰机车有限公司江苏常州213011谭晓丽

中国南车戚墅堰机车有限公司 (江苏常州 213011)谭晓丽

目前,在起重吊装机械设计过程中,工程设计人员采用的设计计算方法一般有两种:一是按照经验公式确定构件的主要几何尺寸,然后根据构件几何形状对构件进行简化,按照弹性曲梁理论进行验算,简称经验算法;二是建立构件的三维实体模型,使用有限元计算软件进行计算。

在工程设计实践中,发现以上两种算法存在诸多弊病:两种方法都是以最大计算应力不超过材料的屈服极限,并有一定的安全系数储备为原则,这样对于使用频率低的起重设备而言相对保守,自重偏大;经验算法对设计计算人员的模型简化能力要求较高,模型简化的不当有可能导致危险截面被忽略,而且由于危险截面的不明确性,导致验算较为繁琐;有限元算法的结果受构件单元划分的数量及质量的影响较大,同时奇异单元、应力集中的存在对结果也有着较大影响,所以对计算结果正确性的判定较难。

吊具的传统设计方法多采用以力学和数学为基础的半理论半经验设计法、类比法和直觉法等传统设计方法,传统的设计方法是在已知工况和负载的前提下依据理论经验及相关手册完成强度、刚度和稳定性校核及机构尺寸的计算,而对于吊具的实际工作性能在设计阶段进行全面的了解比较困难。而且存在设计周期长、反复多、精度差、成本高等缺点。这种半理论半经验设计法,要从根本上提高专用吊具的性能,对其进行优化,显然存在很大的局限性,难以满足企业对日益大型化的专用吊具使用需求。

这一问题随着计算机辅助设计与分析技术的不断发展有所改善,有限元分析在机械设计中所起的作用也越来越重要,利用软件对吊具进行参数化设计,完成实体建模后加载实际工况进行有限元分析,通过有限元软件,我们可以对零件的强度、刚度等性能指标进行模拟分析,对吊具的应力分布和形变情况作定性的认识,为吊具结构的改良与优化提供理论依据,并指导设计人员对零件进行优化设计,达到以最小的成本,满足产品的设计需求。

本文介绍了凸轮轴起吊吊具的设计过程,在结合传统设计方法的基础上对重要零部件运用Pro/E 建模和ANSYS 分析实现参数化设计,最终完成零件三维建模。这一设计思想在提高产品设计生产效率的同时也突出了计算机辅助设计与分析对起吊装备设计的重要辅助作用。

极限状态法同有限元法相结合,由有限元法确定危险截面,极限状态法进行计算,并可用于小安全系数结构的强度余量复核复算。在吊装使用过程中,应加强构件的无损探伤检查,若发现裂纹或缺陷应立即停止使用。

1.吊具三维模型的建立

图1

图2

本文研究的是凸轮轴吊具,凸轮轴外形如图1所示,当生产中流转、吊运时需采用专用的吊具,其在Pro/E 中建立的吊具三维模型如图2 所示。如图吊具由吊梁和吊钩焊接而成,单根凸轮轴重量不超过60kg,所以设定吊钩的起吊重量为70kg,根据经验设定吊具的吊钩选用φ16mm 的圆钢弯制而成,为了确保吊具的使用安全,需对吊具的受力变形及危险截面情况进行精确分析,采用ANSYS 有限元软件进行静力分析,计算在固定不变的载荷作用下结构的效应。它不考虑惯性和阻尼的影响,如结构受随时间变化的载荷的情况,但它可以计算那些固定不变的惯性载荷对结构的影响(如重力、离心力),以及可以近似为等价静力作用的随时间变化的载荷。通过静力分析,我们可以得到结构在载荷作用下的位移、应力、应变等。

2.基于有限元的吊具结构分析与改进

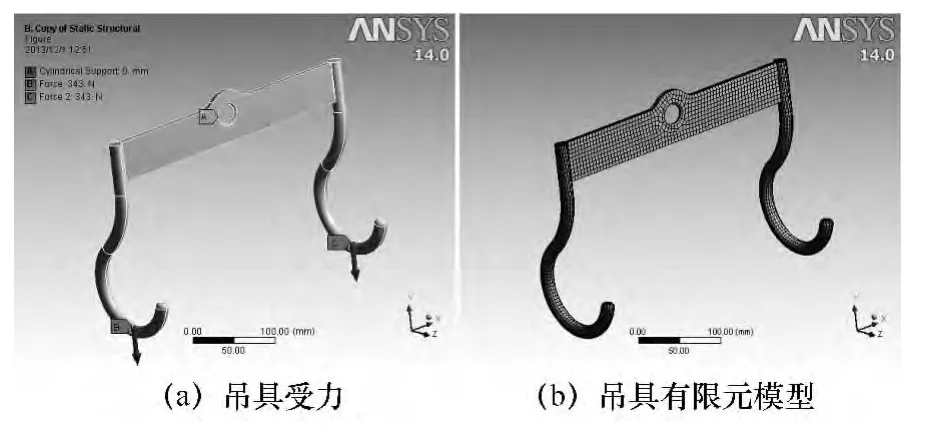

(1)模型建立与剖分 应用ANSYS 对吊具进行静力分析,首先将在Pro/E 中建立的三维模型导入ANSYS 的仿真环境,应用其中的Design Simulation 模块对零件进行刚度、强度分析。流程为定义材料属性、划分网格、施加载荷和边界条件,最终根据结构的应力云图和变形云图检测结构的刚度、强度情况。Pro/E 中建立的三维模型导入有限元软件ANSYS 中如图3a 所示,采用Solid 187 单元对钳爪进行剖分,共得到11 033 个有限元单元,剖分后的有限元模型如图3b 所示。

图3 吊具模型

(2)吊具有限元分析 按图3a 所示对吊具施加约束和载荷,吊具全部选用Q235A 碳素结构钢,Q235A 钢的屈服强度为:σs=225 MPa,载荷施加条件:70kg,吊具自重忽略。吊具的起吊孔约束和载荷施加情况如图4 所示在两个吊钩上施加力为:700N,并在图示阴影区域施加一个无摩擦的约束。进行静力分析求解得到施加70kg 的力时应力云图和变形云图如图4 所示。

图4

危险截面位于图中箭头所指截面。通过分析在上述状态下吊具的最大应力在吊梁的中间部位及吊钩的弯曲部位。为防止吊具变形过大产生断裂。对此结构进行改进。

(3)吊具结构改进 根据图4 的分析结果,结合观察吊具模型,发现吊梁的起吊孔处是直线和圆弧的相交连接,该类连接由于过渡不均匀容易产生应力集中;另外,吊钩直径偏小。

对现有吊具结构进行改进:吊具起吊孔处采用直线、圆弧相切连接,以避免应力集中。改进后的吊具结构如图5 所示。

图5 改进后吊具结构模型

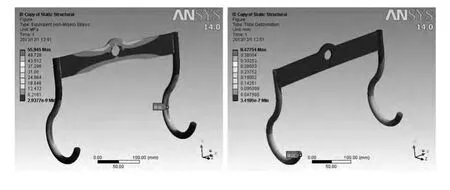

采用相同的方法对改进后的吊具结构施加相同的约束与载荷并进行有限元分析,得到吊具应力分布如图6 所示。

图6

由图6 可以看出,改进后的吊具其工作过程中的最大应力值出现在吊具上段与中部圆形开口相接处,应用理论计算得到危险截面的最大应力值。

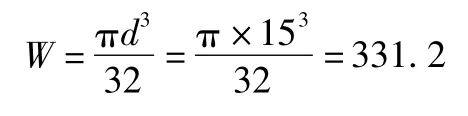

此截面的抗弯截面系数为

强度校核计算:

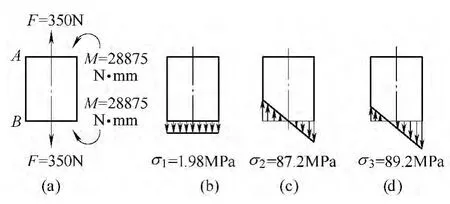

如图7a 所示,截取吊钩最大应力截面作受力分析,其中弯矩为:M=350×82.5=28 875N·mm。

如图7c 所示,在B 截面上弯矩M 产生的最大弯曲应力为:

吊具最大应力小于吊钩材料的许用应力,与原先结构相比,大大提高了吊具在夹吊作业中的强度保证。

图7

3.结语

以传统设计方法为基础,结合CAD 技术建立模型,用有限元分析思想对专用吊具进行实际工况的受力分析,得出吊具重要零部件在静态工况下的应力云图和变形云图,为其安全可靠性提供依据,实现吊具的参数化设计建模与分析,从而完成吊具的设计、建模、分析、改良、优化等5 个步骤的无缝链接,简化传统专用吊具的设计过程并提高生产率。

利用Pro/E 软件建立三维实体模型和利用ANSYS 软件进行有限元分析,可获得准确的应力、应变场,具有模型准确、计算结果精确、直观、操作方便等优点。利用该软件可以方便地改善零件结构,改善应力分布,优化零件结构,提高零件安全系数。同时,该方法既可以用来设计关键零件具体结构,也可以用来校核已设计产品关键零件的强度和刚度,具有很强的实用性和先进性,对发展专用吊具设计开发水平,提高企业生产的生产效率,降低成品板材的报废率等,具有一定的经济和理论研究意义。