用ANSYS 进行曲轴弯曲疲劳试验与数值计算

2014-12-02中国重汽集团济南技术发展中心山东250002王树汾姚章涛

中国重汽集团济南技术发展中心 (山东 250002)滕 帅 王树汾 姚章涛 杨 宁 李 浩

山东科技大学机械电子工程学院 (青岛 266510)刘 杰

曲轴是内燃机最重要的零件之一,其主要功能是传递与输出动力,承受缸内的气体压力、往复和旋转质量惯性力、扭转力等的作用,对柴油机的可靠性及性能具有重要意义。曲轴断裂事故的实际分析证明,曲轴的失效形式主要是弯曲疲劳破坏,而弯曲疲劳的裂纹集中在曲轴曲柄至连杆轴颈的过渡圆角处,因此,分析曲轴弯曲失效对曲轴使用寿命很关键,本文利用ANSYS 及FE-SAFE 软件,对曲轴进行应力及疲劳模拟分析,进而通过曲轴弯曲疲劳试验台进行验证,为改善曲轴的疲劳性能提供了有力支持。

1.有限元应力计算

本文采用Pro/E 对曲轴进行三维实体设计,取曲轴其中一个曲拐单元作为分析对象。曲轴材料参数如附表所示。

曲轴材料参数表

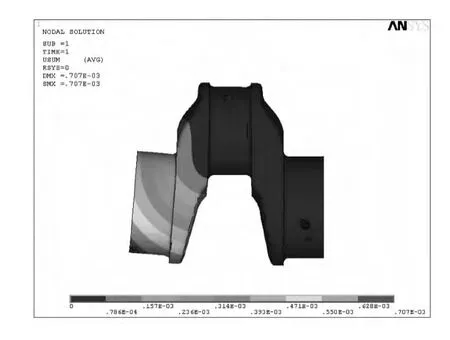

(1)网格划分 通过ANSYS 与Pro/E 之间的接口将实体模型导入ANSYS 软件中进行网格划分(见图1)。在网格划分过程中采用ANSYS 提供的20 节点六面体单元Solid186。曲轴各圆角和油孔、油道位置是应力集中的敏感局部,需要在这些局部进行网格的细化,如图2 所示,曲柄销圆角进行了局部的网格细化,有限元模型共373 839 个节点,258 686个单元。

(2)施加载荷 曲轴在实际运行过程中承受的气体压力、活塞与连杆往复运动的惯性力,受力情况复杂,为了分析曲轴弯曲扭矩对曲轴产生的作用力,结合曲轴名义工作弯矩的计算结果,将施加的载荷转换另一端的主轴径,假设施加弯曲扭矩为6kN·m。对一端的主轴颈和连杆轴颈进行不同方向自由度约束。

图1 曲拐有限元网格

图2 曲拐圆角网格局部细化

(3)应力分析 如图3、图4 所示,静力分析得到的曲轴应变最大0.707mm,Von Mises 应力分布最大在连杆轴颈的圆角605MPa,明显高于其他部位。

图3 曲拐有限元应变分布

图4 曲拐有限元应力分布

2.ANSYS/FE-SAFE 疲劳寿命计算

提取ANSYS 分析结果,导入到FE-SAFE 软件进行疲劳寿命计算。本文采用ANSYS/FESAFE 提供的Seeger’材料数据估算法。

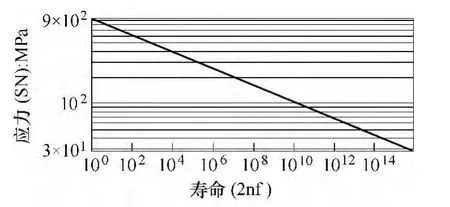

在进行疲劳计算设置时,根据制造工艺得到曲轴表面的粗糙度值为:0.6μm <Ra<l.6μm。在FESAFE 数据文件窗口中导入载荷时间历程曲线,选取应力-寿命曲线进行单轴分析的von Miss:-Goodman算法,应用Miner 线性累积损伤准则计算节点的疲劳寿命,输入强度极限和弹性模量后得到40CrMo 的疲劳性能曲线,即S-N 曲线(见图5)。

图5 材料42CrMo 的S-N 曲线

图6 所示为通过ANSYS 后处理得到的曲轴的疲劳寿命云图。曲轴弯曲时最容易发生疲劳破坏的位置出现连杆轴颈的圆角部位,最短的疲劳寿命为:N=104.937=86 497 次。

图6 曲轴弯曲的寿命分布

3.曲轴弯曲疲劳试验

在曲轴疲劳强度的研究中,分析计算和试验是人们使用的两种主要方法,疲劳试验是评价曲轴结构强度的有效手段。本文在曲轴弯曲疲劳试验台(见图7)上对曲轴进行了弯曲疲劳试验。试验台采用电磁共振方式进行激振,动态试验频率可达35~300Hz,可靠性好,精确度高、抗干扰能力强。

曲轴试验台的设计要针对不同的目的、或在研究进行的不同阶段使用不同的方法,弯曲疲劳试验台的设计主要考核的位置是在曲轴上主要承受弯曲负荷作用而扭转作用起次要作用的危险截面。

由于弯曲疲劳试验要在脉冲试验台上进行,本文采用单拐进行试验,因此必须把曲轴切割成一个曲拐单元,包括一个连杆轴颈和两个主轴颈。

如图8 所示,曲轴样件经过149 000 次的循环试验,曲轴弯曲试验样件出现了裂纹,位置在连杆轴颈的圆角部位,和FE-SAFE 计算的断裂部位一致。实际加工的曲轴的主轴颈、连杆轴颈等位置都经过了感应淬火处理,抗拉强度、疲劳极限等值还会变大,所以曲轴的实际使用寿命会大于计算寿命。

图7 曲轴疲劳试验台架

图8 曲轴疲劳断裂失效位置

4.结语

通过曲轴弯曲试验台对曲轴试样进行疲劳试验,分析曲轴弯曲疲劳失效的寿命和失效位置;通过三维软件Pro/E、ANSYS、FE-SAFE 的联合应用,对曲轴应力和疲劳进行有限元分析,得到以下结论:

(1)通过ANSYS 和Pro/E 之间的接口,将Pro/E实体模型导入ANSYS 进行变形和应力分析,为改进、优化和设计曲轴提供可靠的依据。

(2)建立的有限元疲劳计算模型是正确的,通过FE-SAFE 疲劳软件计算出的结果与实际台架试验结果一致确定了曲轴的弯曲疲劳破坏部位。

(3)通过数值模拟计算与台架疲劳试验的相结合,特别是在曲轴的设计阶段,可以避免了试验研究需要花费的大量时间和物资消耗,提高了曲轴设计准确性,为强化曲轴疲劳寿命提供了可靠的依据。