基于ANSYS Workbench 机床部件优化设计

2014-12-02青海华鼎重型机床有限责任公司研究所西宁810100夏健康胡晓梅

青海华鼎重型机床有限责任公司研究所 (西宁 810100)夏健康 胡晓梅

随着国内航天、航空、船舶、风电、军工等行业的发展,现代数控机床的切削速度越来越高,加工精度要求越来越好,因此对机床的各个部件的静、动态特性的要求越来越高。以往机床设计主要采用传统材料力学简化计算与经验设计相结合的方法,由于过于保守,致使产品设计制造成本过高,性能难以达到最佳。因此,为了进一步提高我国数控机床设计制造水平,在国际市场占有一席之地,我们必须打破传统的设计手段,采用先进动态设计方法。

基于CAD/CAE 等现代设计方法发展,作为动态分析重要手段的试验模态分析技术、计算机辅助工程技术、有限元分析方法以及仿真技术有机结合,使得人们可以在设计阶段对结构性能进行预测,在此基础上进行优化设计。

1.优化设计原理

优化设计的基本原理是通过构建优化模型,运用各种优化方法,通过在满足设计要求条件迭代计算,求得目标函数的极值,得到最优化设计方案。

优化数学模型表示为

式中,F(X)为设计变量的目标函数;X 为设计变量,gi(X)为状态设计变量,设计变量为自变量,优化结果的取得就是通过改变设计变量的数值来实现的,对于每一个设计变量都有上下限,用户必须规定X中的每个元素(k=1,2,…,n)的最大值、最小值,它定义了设计变量的变化范围。状态变量是约束设计的数值,是设计变量的函数,状态变量可能有上下限,也可能只有单方面的限制,即上下限或只有下限。目标函数是尽量小的数值,它必须是设计变量的函数。

2.优化设计的分析步骤

优化设计的过程通常需要参数化建模、后处理求解、优化参数评价、优化循化、设计变量状态修正等步骤来完成,其优化流程如图1 所示。

图1

3.实例分析(床身优化分析)

做优化设计时,首先要选定目标函数。针对机床结构动态特性进行最优化设计的目标函数大致有如下几项:静刚度、一阶模态、摈弃包括在某一频率范围内的共振频率。对于数控重型卧式机床而言,主要由床身、床头箱、尾座、拖板、框式刀架等部分组成。床身是机床的基础,其动态性能关系到整个机床的工作性能。床身结构的设计尺寸和布局形式,决定了其本身的各个动态特性,如刚度、模态等。以下将以床身作为优化实例,详细介绍部件优化过程。

(1)参数化模型建立 三维建模是进行数值计算的关键前提,但由于有限元分析软件本身建模能力较弱,难以实现复杂三维实体建模。因此,利用参数驱动式软件Solid edge V20 对机床床身进行前期建模,然后将参数化模型导入ANSYS Workbench 软件,通过搜寻设计域筛选出合适的设计变量,对床身进行多目标优化,实现目标函数的最优。

首先,为了方便的参数化建模,需对床身模型进行适当地简化处理,提高网格的划分质量,节约计算资源;对床身结构上主要筋板、较大孔洞进行保留,若干尺寸较小的倒角、圆角、小孔、螺纹等小特征均忽略或简单地局部处理;其次,将床身宽度L、高度H、筋板厚度S、内部筋板高度H1以及腹板个数N 作为设计变量,并将床身静刚度 (变形量)、一阶模态以及重量作为优化目标。具体模型建立,以及参数化设计变量如图2 所示。设计变量的初始值以及变量的取值范围如表1 所示。

图2

表1

(2)参数敏感性分析 优化尺寸灵敏度分析是通过一定的数学方法和手段,计算出主轴的静动态性能参数随优化尺寸变化的灵敏度,从而选择出对静动态特性影响较大的尺寸,并依据灵敏度值的大小和正负,对主轴进行优化设计。

基于Six Sigma 的判定原则,利用全局变量法来确定哪些尺寸对床身的性能有较大影响,以便完成全局灵敏度分析。图3 中优化尺寸的灵敏度为正值,表示当这个尺寸增大时,目标函数的值会相应的增大。同样的,尺寸的灵敏度为负值,表示当这个尺寸减小时,目标函数的值会相应的减小。

图3 参数灵敏度分析

床身变形量越小,导轨的静刚度越大;一阶模态越高,床身的动态性能越好。由图2 参数灵敏度分析图可以观察到,N、S 参数对变形量减小影响最大,L、N、S 参数对一阶模态增大影响最大,但L、N、S参数对质量增大也影响比较大,所以需要选择合适L、N、S 参数值。

(3)参数值合理选择 以往床身结构尺寸的选择,主要根据经验公式或采用类比方法进行初步确定,结构验证只能等到样机生产完毕后,才能对机床的静动态性验证。导致机床正式投产周期比较长,设计风险较大,无法对设计参数进行准确评定。随着ANSYS 软件功能的不断革新,现已经可以通过Design Exploration 中“响应曲线/面”命令,准确地描述出设计变量与优化目标之间的关系。以下将提取影响床身主要设计变量L、N、S 与变形量、一阶模态之间的关系曲线图,如图4~图9 所示。

通过敏感性分析和响应曲线有机结合,使设计人员可以方便、快捷选择最优设计变量,并可以通过仿真模拟计算出机床在工作状态下静动态性能。

图4 L 对变形量影响曲线图

图5 L 对一阶模态影响曲线

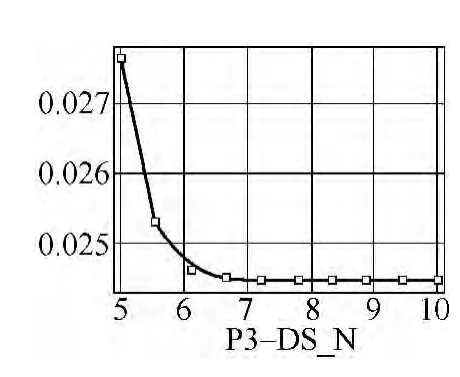

图6 N 对变形量影响曲线图

图7 N 对一阶模态影响曲线

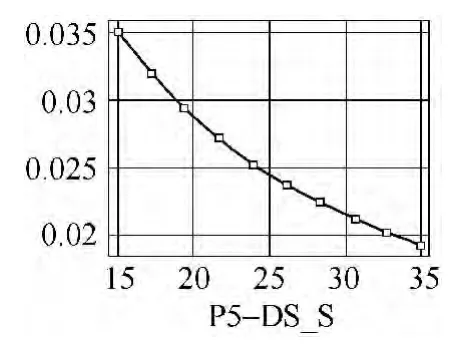

图8 S 对变形量影响曲线图

图9 S 对一阶模态影响曲线

但由于优化目标较多,所以需要有主次之分,以一阶模态主要优化目标,其次是变形量,最低优化目标为重量。进过系统目标筛选,最终优先值如表2 所示。经对比初始值和优选值分析结果,可以观察到床身的静态变形量略有降低(刚度略有增大),一阶频率模态却得到了大幅度的提高,而床身重量相比初始值参数床身降低了900kg。

表2 初始值、优选值对比关系

5.结语

通过ANSYS Workbench 的有限元计算及多目标优化设计功能,对床身高低、宽窄、筋板壁厚以及布局间距进行合理优化,提高机床动态性能,更有效地利用了材料承载能力,降低了生产成本和材料消耗。所以,优化设计方法对于提高产品设计水平和质量,保证产品性能和寿命,缩短设计周期,具有重要的理论指导意义和工程实用价值。