UCP1350 在运行中遇到的问题浅析(下)

2014-12-02中国航空工业沈阳发动机设计研究所辽宁110015高凯龙

中国航空工业沈阳发动机设计研究所 (辽宁 110015)王 博 高凯龙

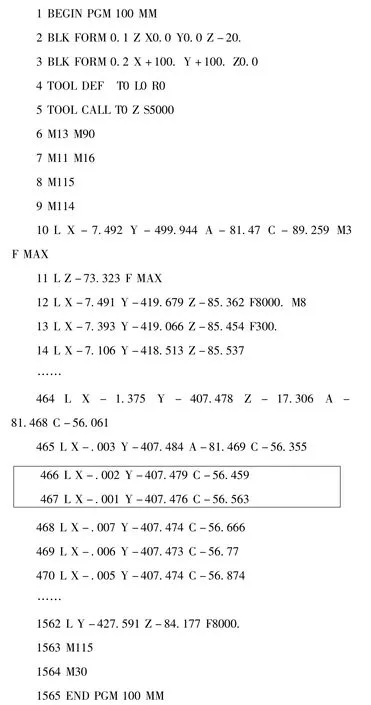

我们通过UG 中的加工模块得到M114 格式的数控程序如下:

这段程序中从第464 句开始,我们发现,实际上XY 坐标的变化很小,每个轴的变化ΔX=0.001mm,ΔY=0.005mm,这时C 轴的变化Δα=0.104mm,我们抽取其中线框中的两句,通过计算可以看一下:

转角半径:r=(X2+Y2)1/2=407.479 (mm)

线性轴位移:Δl=(ΔX2+ΔY2)1/2=0.003 2mm

线性轴进给率F:300mm/min

两句间运行时间:t=Δl/F=1.054×10-5(min)

C 轴转角线位移:Δlα=Δα×2×π×r/360=0.471 (mm)

C 轴转角速率:Fc=Δα/t=9 866.306 3 (°/min)

C 轴转角线速度:v=Fc×2/×πr/360=70 167.691 (mm/min),合70m/min

由此我们可以看出,此时工件的加工表面就是在以快进的速度在工作,尽管实际刀具的移动距离不是很大,但是由于运动时间很小,刀具承受不住这么大的进给速率,因此会发生破坏,导致断掉。

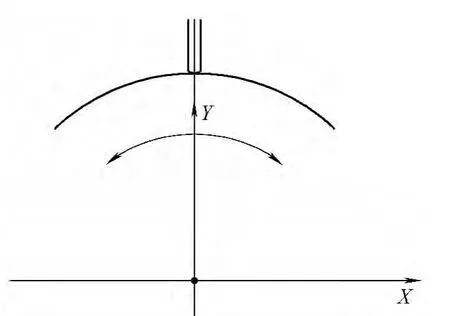

(2)M128 格式引发问题的分析 我们观察一下M114 格式下的刀具轨迹,会发现,他和我们在加工现场的刀具的移动是完全一致的。在加工圆弧表面的时候,在一个切削Z 值的高度上,刀具基本停留在一个点上,由工作台的旋转进给,使得刀具完全切削到所需要切掉的工件部分。这种切削方式同我们手工编程所期望的刀具移动方式是同一种方式。加工方式如图6 所示。

但是,同样是图5 中的文件,我们先在UG 下生成刀位文件,也称CLSF 文件,再用西北工业大学数控实验室提供的后处理软件进行处理,得到如下M128 格式下的数控程序:

图6

我们通过观察并与M114 格式下的刀位点进行对比发现,在有A、C 轴转角的地方,角度数据是一样的,但是在加工圆弧表面时,XY 的数值变化还是比较大的,但是角度变化不大。同样抽取相邻两句的ΔX=0.399mm,ΔY=0.617mm,Δα=0.104mm 我们进行分析计算:

转角半径:r=(X2+Y2)1/2=407.479 (mm)

线性轴进给率:F=300 (mm/min)

线性轴位移:Δl=(ΔX2+ΔY2)1/2=0.735 (mm)

两句间运行时间:t=Δl/F=2.449×10-3(min)

C 轴转角速率:Fc=Δc/t=42.462 (°/min)

C 轴转角线速度:v=Fc×2×π×r/360=301.984 (mm/min)

我们明显可以看出,C 轴转角线速度301.984mm/min 很接近于线性轴进给速率300mm/min,因此刀具在加工过程中是不会发生折断事故的。

同时通过观察M128 格式的数控程序,我们发现,M128 中的刀位点是工件在不进行任何旋转的情况下先列出各个要加工点的XYZ 坐标,然后加上刀具轴线与各坐标轴的夹角来实现的。在UG 中,首先,软件计算刀具的实际位置,生成的是UG 的内部刀轨,在转化成CLSF 格式的时候经过一次变换计算(这体现在目录下的.tcl 和.def 文件中),我们再用软件读入CLSF 文件,转换计算出M128 格式的文件,总共经历了两次转入转出计算,势必要有精度损失。好在我们的数控机床现在还没有需要加工到精确到0.001mm 的工件,工程上真正那么精确的也不多,因此可以忽略不计了。

5.解决问题的办法

那么,是不是UCP1350 就不能应用M114 格式进行正确运行呢?M114 格式的文件是由刀具实际位置直接转化出来的,是与CLSF 文件处在同一级别上的文件,仅经历了一次的转入转出过程计算。从我们对上面M114 格式问题的分析,发现结症在于进给速率上。如果在加工圆弧表面的时候,我们把线性轴的进给速率调低,那么是否问题就能够解决了呢?我们从转角线速度反推:

转角半径:r=(X2+Y2)1/2=407.479 (mm)

C 轴转角线位移:Δlα=Δα×2×π×r/360=0.471 (mm)

令C 轴转角线速度:v=Fc×2×π×r/360=300 (mm/min)

两句间运行时间:t=Δlα/v=1.57×10-3(min)

线性轴位移:Δl=(ΔX2+ΔY2)1/2=0.003 2 (mm)

线性轴进给率:F=Δl/t=2.038mm/min

因此,如果想要运行M114 格式的数控程序,就要在有类似的圆弧加工表面的程序段中调整线性进给率,就能够不发生加工事故了。但是这需要实际在机床上运行观察后才能确定。我们经过验证,把相应的进给速度调到2.5mm/min,运行机床证实是可行的。对于不同的程序加工的位置,我们需要进行相应的调整,不能仅仅依靠机器或软件来完成,必须对于具体问题进行具体的分析。那么,能否在后置处理中我们实现进给速率的随时调整呢?答案是肯定的。在UG 的Post Builder 中,我们找到了解决办法。在PostBuilder 中的Program&ToolPath 页面的Program 子页面中的Motion 选项里,我们加入了一条命令:,如图7 所示。

图7

此命令是笔者经过长时间的摸索验证出来的,目的就是控制进给率的值。这个命令调用的是一个子程序。子程序的内容概括出来就是:

设置与上一点的角度差为Δd,设置与上一点的距离为Δl,设置旋转半径为r,设置实际加工进给值为F,名义加工进给为F1,各变量的关系如下:

实际线性加工时间T=Δl/F;

弧长Δh=2·π·r·Δd/360;

实际圆弧加工时间T1=Δh/F1;

在实际加工过程中,线性加工时间与圆弧加工时间是必须相等的,因此,经过推导,得出名义进给F1=π·r·Δd·F/ (180×Δl)。

同时,要避免出现仅仅给出角度值而不出现线性轴坐标的点。因为此种情况下,与上一点的线性距离是零,则运行时间也应该为零,C 轴不管多么小的角度差,要在零时间的情况下运行到位,只有快速进给。因此也会使工作台旋转出现窜动。解决的办法就是如果线性轴输出与上一点相同的话,角度值就不输出。

加入了如此命令的后处理程序,处理出来的程序如下,只要有C 轴的输出,就会判断输出的名义进给值F1,保证机床的运行平稳。

6.结语

对于引进的设备,我们应该在说明手册的指导下进行广泛的试验,在保证安全的前提下充分开发机床的功能,以提高我们的加工能力和工艺技术能力,为满足科研生产任务的越来越高的要求。任何一款软件,都不可能是万能的。作为一名合格的数控编程人员,必须在充分了解机床特性和变成软件的基础上,认真严肃的分析软件程序,读懂刀位轨迹,并且在适当的时候要进行手工修改,以求满足我们的需要。另外,就是要细致耐心地研究分析机床的每一次不符合我们的意愿的事件,从中总结出最符合我们的工作习惯,最能发挥机床性能的操作和编程经验,以提高我们的技术水平,提高我们的核心技术竞争力。 (全文完)