双刀切削在回转体薄壁绝缘零件加工中的应用

2014-12-02北京遥测技术研究所100076赵谦益

北京遥测技术研究所 (100076)赵谦益

绝缘材料一般都是非金属材料,包括聚砜(棕色)、氟塑料(白色)等。由于它们的绝缘性能和耐热性能很好,因而被广泛应用于电子产品中的绝缘、支撑及隔热等重要零件。绝缘材料相比金属材料质地较软,虽然在车前过程中切削力小,产生的切削热也少一些,但是因为其导热、散热很差,尤其是薄壁零件散热性更差,所以切削加工后容易变形,很难保证设计图样要求。

根据薄壁绝缘零件的加工特性,在车削时必须注意要充分冷却以及合理运用刀具,特别是车削方式、方法的设计。

充分冷却一般都采用冷却为主的水制切削液。聚砜相比氟塑料来说,强度和耐磨性更好一些,考虑车刀要保持锋利,车削聚砜零件易选用YG 类硬质合金车刀,一般情况选择前角10°~15°,后角8°~10°,能够保证车削轻快,而氟塑料零件质地较软,对刀具角度要求不高,多选择使用白钢车刀。

本文介绍的双刀切削方式是指在薄壁左右或内外两边,双刀对称同时切削,目的是使两边垂直作用于薄壁面的切削力相互抵消,从而避免因单面切削受力而造成薄壁件产生较大变形。

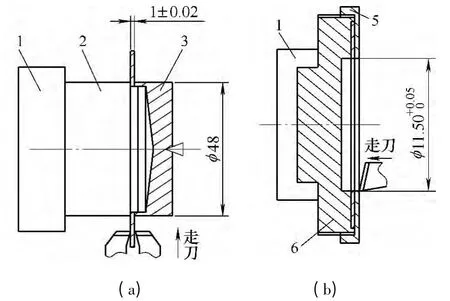

图1

1.薄壁绝缘垫圈车削

图1 所示为薄壁绝缘垫圈,零件材料为聚砜棒。

(1)加工难点分析 绝缘垫圈轴向壁厚仅(1 ± 0.02)mm,薄壁面较大。如果采用一次性车出内外圆,切断保证厚度1mm,零件卷曲变形严重,厚 (1 ± 0.02)mm 和平行度0.02mm 都无法保证。若采用车出内孔、外圆,平好一个端面,留余量切断,再用软爪夹持平另一端面,由于受夹紧力影响,零件有弹性恢复变形现象,厚度(1 ±0.02)mm 无法保证。

(2)采用双刀切削解决变形难点 ①夹棒料,粗车内孔φ45mm,外圆φ79mm,平端面切断厚度2mm。②利用双刀切削加工厚度尺寸 (1 ±0.02)mm,注意两边车刀吃刀应保持一致 (约0.5mm),如图2a 所示。③采用螺纹背帽夹紧形式,精车内孔φ50mm,同时去除上工步剩余小台,如图2b 所示。④自制心轴,以φ50mm 内孔定位,顶车外圆φ (78 ±0.1)mm。

图2

2.特殊方牙螺纹“螺旋介质”加工

图3a 所示为特殊方牙螺纹,零件材料为氟塑料棒。

(1)加工难点分析 螺旋介质为特殊方牙螺纹,牙厚仅(0.5 ±0.05)mm,而牙高为10.5mm,薄壁面较大,零件材料氟塑料,质地较软。如果从正面切削,牙型必将倒向反面;如果从反面切削,牙型又倒回正面,牙型变形很大,无法满足设计要求。

(2)采用双头切削解决薄壁方牙螺纹加工难题①先粗车方牙螺纹,使牙厚为2.5mm。②换双刀同时吃刀,精车方牙螺纹厚度(见图3b)。这里需要注意的是,薄壁两边吃刀一致,为1mm,右边车刀需计算螺旋升角,另外刀尖对齐保持两边切削受力基本一致,每次进给应小于0.3mm,还有就是冷却充分。

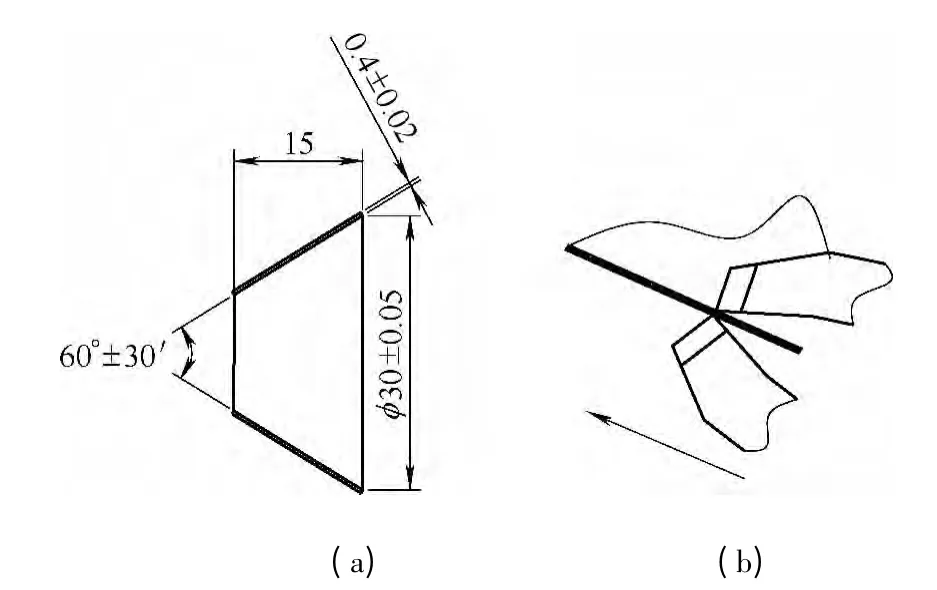

图3

3.绝缘锥套加工

图4a 所示为绝缘锥套,零件材料为氟塑料棒。

(1)加工难点分析 该零件为薄壁锥套,内外锥壁厚为(0.4 ±0.02)mm,如果面车削变形较大,而氟塑料较软,不利于二次定位装夹,弹性恢复现象使锥面产生变形,根本无法保证设计角度要求的60° ±30'。

(2)采用双刀切削解决加工难题 ①夹棒料,钻孔后先粗车内外锥面(大头在外),厚度为1.5~2mm。②换双刀切削,如图4b 所示,内外锥面同时切削,注意冷却和刀尖对齐,并计算斜边长度,不要车削过短或过长。③切断长度15mm。

图4

4.聚砜衬垫加工

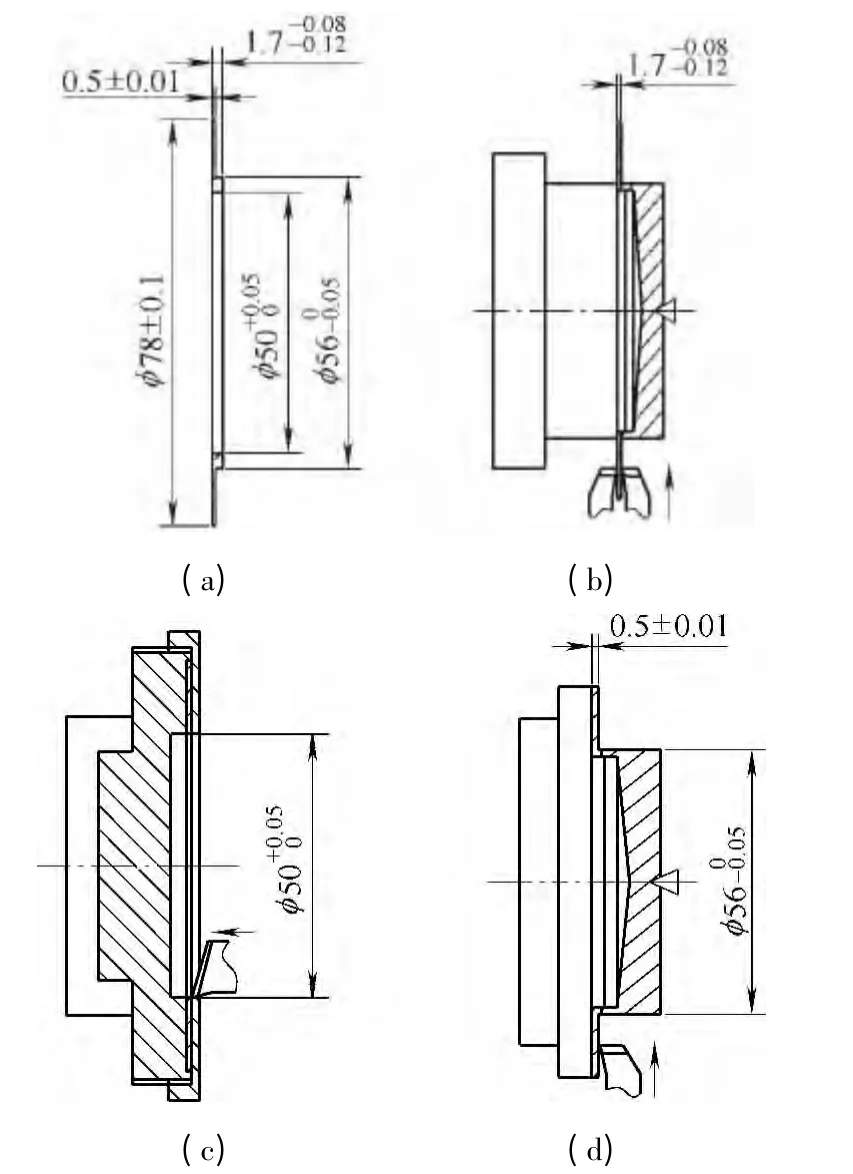

图5a 所示为聚砜衬垫。

(1)加工难点分析 零件轴向大面壁厚(0.5 ±0.01)mm,总厚<1.7mm,车削变形大,加工后易卷曲变形,无法保证尺寸公差要求。

(2)原因查找 零件材料存在较大弹性,装夹时所车端面在松开夹紧力后,零件变形较大,也称弹性恢复变形。为克服此类变形,需加工出一个基本无变形端面,由于材料局限很难实现。

(3)应用双刀切削方式车平两端面 ①夹棒料,粗车外圆φ79mm、内孔φ45mm,平端面后,切断长度3mm。②以内孔φ45mm 和一端面(小于φ50mm外圆)定位,使零件基本处于自然状态,采用双刀同时车削,保证总厚1.7mm,如图5b 所示。双刀车至φ49mm。③以φ79mm 及一端面定位,螺纹背帽轴向夹紧,车内孔φ50mm,同时车掉上工步所留小台,如图5c 所示。④以内孔φ50mm 及一端面定位,精车大外圆φ (78 ±0.1)mm,精车φ56mm 外圆台阶,同时保证薄壁(0.5 ±0.01)mm 尺寸(见图5d)。

图5

5.结语

双刀切削时薄壁面处于悬空的自然状态,基本上不受夹紧力影响,因而这种加工方式可克服零件弹性恢复变形,能够加工出较为规矩的平面或曲面。

双刀切削时两车刀主偏角一般选择90°,使作用于薄壁的垂直合力尽可能小。

两车刀的前角、主副后角及副偏角尽可能一致,刀尖对齐,才能抵消切削力。由于绝缘零件车削时切削力较小,一般车削薄壁时,两刀切削力只要能够抵消90%左右,车削效果就很不错了。

双刀切削薄壁绝缘零件缺点是备刀调试和试车时间稍长。但是可解决许多看似不可能实现的薄壁切削。