RPS系统在汽车白车身焊装定位中的应用

2014-12-02卢宇宏李春霞闫哓阳关玉明

卢宇宏,李春霞,闫哓阳,关玉明

(1.天津福臻工业装备有限公司,天津 300350;2.河北工业大学 机械工程学院,天津 300130)

0 引言

白车身是汽车的重要组成部分,是其它零部件的基础,不仅能够抵挡汽车行进过程中的振动和噪声,还为乘客提供足够的空间,保障行驶的安全,其重量和制造成本占整车的40%~60%[1]。白车身通常由几百个复杂的零件组成,需要通过焊装装备将这些零部件组装在一起,有成百个焊接工位需要定位,中间环节很多,在这一过程中难免会产生误差,难以保证制造的精度。目前白车身的焊装定位大都依赖工人的操作经验,缺乏自主的车身定位系统设计方法和科学的理论指导系统,故本文采用RPS 系统,结合工程实际,提出了合理的焊装定位基准。

1 RPS 系统

RPS 系统就是规定一些从开发到制造,检查直至批量装车各环节所有涉及到的人员共同遵循的定位点及其公差要求[2]。RPS 系统的优势主要体现在下面几个方面:可以避免由于基准点的变换造成零件尺寸公差加大;可以避免模板的使用,节省了加工时间;提高了生产效率,降低生产成本。

在车身焊装生产过程中,白车身的零部件正确的定位和夹紧是车身装配的基础,是整个车身制造质量的保证[3]。RPS 系统的制定由于受到生产条件的限制,部分基准是无法实现的,那么就需要各部门协调合作及时向RPS 制定部门反馈,同时在工艺设计人员配合下,进行RPS 系统的修订与规划,最终确定合理的RPS 系统。

在实际生产中,RPS 系统往往会与装配工艺发生冲突,从而增加装配的复杂性,加大生产成本;或者导致正常的装配工艺无法进行,重新规划工艺发案。因此,为了提高装配质量及效率,RPS 系统的制定涉及了产品的设计部门,制造部门,工艺规划部门,质保部门及厂商等,要综合考虑生产中各个过程的工艺要求[4],确保RPS 系统制定的合理性,提高生产效率,降低生产成本。本文结合某车型实例介绍了RPS 系统的建立过程。

2 RPS 系统在某车型中的实际应用

为了使RPS 系统在实际应用中发挥作用,必须遵守下面5 条规则:3-2-1 规则;坐标平行规则;统一性规则;尺寸标注规则;RPS 尺寸图规则。

下面以某车型的左右侧围外板为例,阐述RPS 的应用。根据3-2-1 原则,保持刚体的平衡状态需要6 个定位点,即3 个Z 方向的定位点,2 个Y 方向的定位点,1 个X方向的定位点。对于左右侧围外板这样形状复杂、尺寸较大的零件,在保障3-2-1 规则的前提下,还需要附加的定位点来保证零件的平衡状态。根据坐标平行规则,左右侧围外板在测量和加工时,为了保证能够获得精确的结果,定位点应当是平行于坐标轴的,即定位平面与坐标系的坐标轴平行,故在不影响功能的基础上应当设计出平行于坐标轴的平面作为RPS 点。

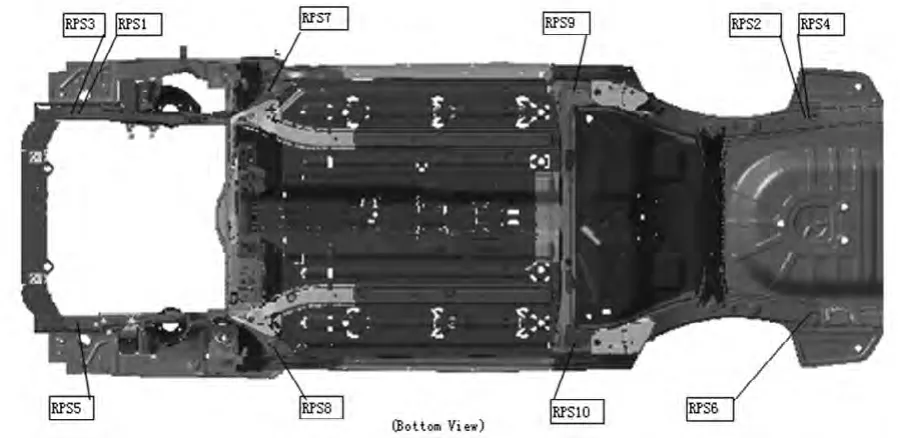

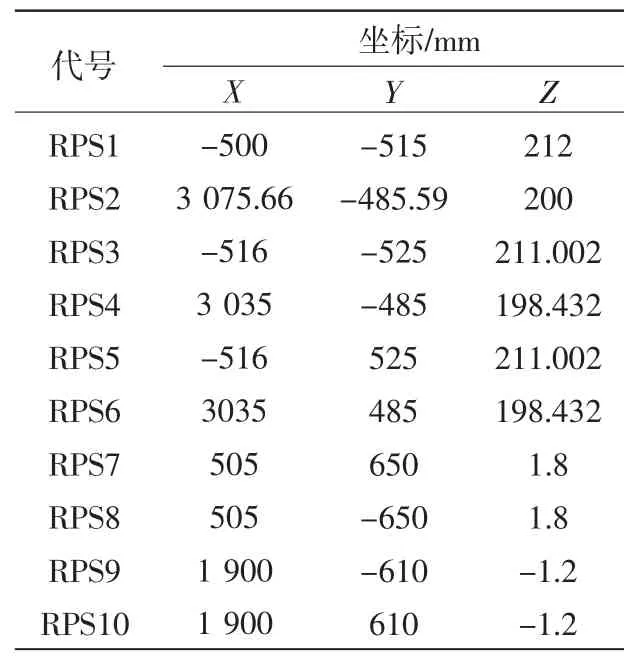

根据以上原则,可以画出左右侧围外板和车身底盘的RPS 点位图,如图1、2 所示。

图1 左右侧围外板RPS 点位图

图2 车身底盘RPS 点位图

本实例中的RPS 系统采用平移整车坐标系而建立起来的零件坐标系,这样既可以确定零件在整车中的位置,又可以避免尺寸推算带来的累积误差。表1、2 分别列出了左右侧围外板和车身底盘定位点的坐标值。

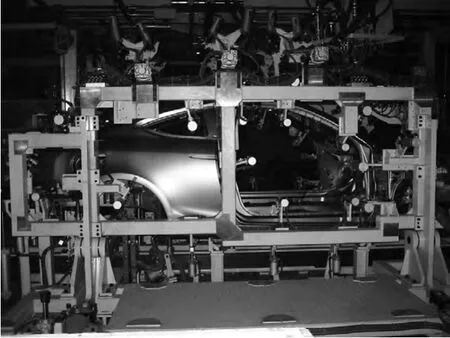

白车身在焊装过程中的每一个工位,采用统一的RPS 系统,可以使查找错误、分析错误变得快捷又清晰。另外,依据RPS 系统制定出目标清晰的定位措施,能够有效地节省定位点更改过程带来的高费用。图3 为某车型的白车身焊装过程中的定位实例图。

图3 白车身焊装过程中的定位实例图

3 结语

本文介绍了RPS 系统在某车型上的实际应用及车身精度设计的基本理念与方法,目的在于说明车身准确定位设计的重要性,希望在国内形成统一的、科学的车身定位系统,促进国产汽车制造业的发展。

表1 左右侧围外板定位点的坐标值

表2 车身底盘定位点的坐标值

[1]王桂周.汽车白车身焊装定位基准的设计与优化[D].合肥:合肥工业大学,2010:1-5.

[2]许志华.RPS 在车身设计过程中的用意[J].汽车工程师,2011(8):56-59.

[3]樊晓光.车门定位基准系统研究与有限元分析及优化[D].合肥:合肥工 业 大 学,2013:34-46.

[4]何群,阮旺.论某车型前门定位策略的开发[J].企业科技与发展,2013(14):18-19.