汽车变速箱总成下线检测试验台的模块化研发

2014-12-02李宏冯立艳刘涛谷建生

李宏,冯立艳,刘涛,谷建生

(1.河北联合大学,河北 唐山 063000;2.唐山华电电气工程有限公司,河北 唐山 063000)

0 引言

汽车的结构复杂,汽车传动系统中的变速箱是直接关系到传动系统性能好坏的重要部件之一。变速箱一般由轴系、齿轮、轴承、同步器及箱体组成,高性能车配变速箱的结构会更加复杂。传统的诊断变速箱的方法是:一听(噪声和异响)、二摸(手动换挡性能等)、三看(各挡位运转平稳、外观检查)。这不仅浪费人工工时,检测效率低;而且受到工人操作技能的制约,不能准确有效检测出变速箱的性能好坏,因此要研发出在变速箱组装完成后对其进行严格检测的专用设备。

由于汽车行驶的路况复杂、汽车的荷载多少随机变化、根据实际状况要随时变换汽车行驶速度等因素,决定了变速箱所传递的扭矩与转速是不断变化的。因此要使汽车变速箱总成下线检测设备对变速箱进行有效的检测,应该能够模拟汽车行驶时的情况。本项目研发的汽车变速箱总成下线检测设备特别针对手动汽车变速箱组装完成后下线时的加载检验及各项测试,是汽车传动系统中检测项目最多、检测技术难度最大的试验设备之一。

1 试验台的总体研发方案

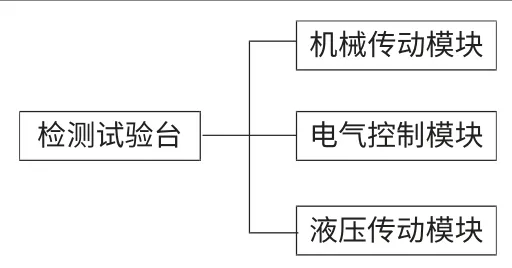

图1 试验台的总体组成框图

本项目研发的试验台是用于手动汽车变速箱组装的最后一道工序——从组装生产线下线前的检测,主要用于检测变速箱外观、各挡位运转情况、手动换挡性能以及噪声和异响等。试验台的研发工作主要分为三个研发模块,即机械传动模块、液压传动模块及电气控制模块(见图1)。输入端机械传动系统和输出端机械传动系统是试验台机械传动模块的两个主要组成部分。变速箱测试前在试验台上的安装夹紧、箱体内齿轮润滑油的注入和排出等各项准备工作由专用液压传动模块完成。输入端电机和输出端电机分别带动输入端机械传动系统和输出端机械传动系统,两电机的交替启动由电气控制模块来实现。试验台中设计安装各种传感器和仪表,对试验台的各项技术指标实时跟踪并实时显示如输出轴扭矩、输入端和输出端转速、变速箱噪声、注排油流量、油温等测试数据。

2 试验台各模块的研发

2.1 试验台机械传动模块的研发

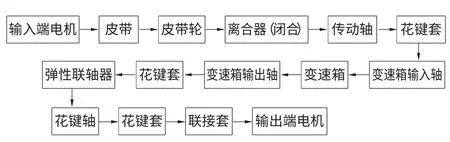

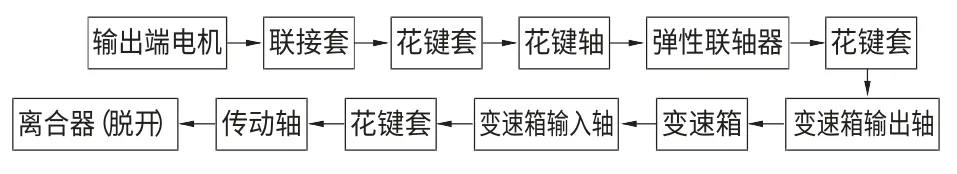

本试验台的机械传动模块主要包括输入端机械传动系统和输出端机械传动系统两大部分(见图2)。试验台用输入端电机替代汽车发动机,由输入端电机、皮带轮、离合器、花键轴、变速箱等组成的传动系统替代汽车传动系统,输入端电机经此传动系统带动变速箱的轮系转动,同时输出端电机根据挡位的不同设置相应的扭矩进行加载,用以模拟行驶中汽车的载荷(所谓正向拖动见图3),以此完成变速箱在不同挡位时的噪声测试;而由输出端电机带动变速箱转动时,输入端电机通过离合器已经脱离变速箱,这时变速箱输入轴端带动离合器摩擦片转动(所谓反向拖动见图4),以此完成在不同挡位的换挡检测。

图2 机械传动模块框图

图3 正拖传动路线图

图4 反拖传动路线图

噪声测试要求:整个变速箱的噪音不超过75 dB,一至五挡及倒挡换挡的噪音均不超过80 dB。换挡检测若有:挂挡挂不上、挂上又掉挡、挂挡卡涩的情况;换挡手感不明显,换挡手感太重或太轻,各挡换挡力由测力计测试不符合设计要求;换挡发生行程异常现象,各挡位出现乱挡等。以上情况要将变速箱返回维修。

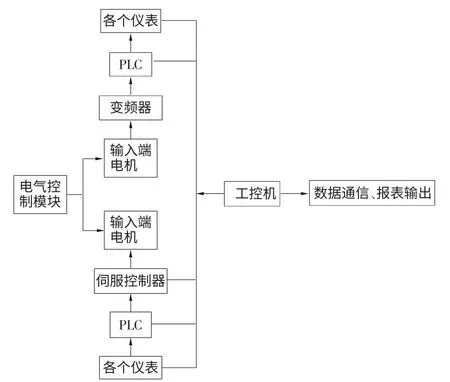

2.2 试验台电气控制模块的研发

设计要求试验台要能够模拟汽车的行驶工作状况,所以在正向拖动、反向拖动时,电气控制系统要控制输入端电机、输出端电机交替启动。输入端的异步电动机,要求在宽广的调速范围内高效地运行,选用间接变频器实现无级转速调节;设计伺服控制系统设定输出端电机转速及扭矩,扭矩、转速的数值都由PLC 设定。工控机实时控制伺服控制器、变频控制器、PLC 和各个仪表之间的实时数据通讯和输出试验台各项技术指标的数据报表。

某变速箱的数据报表如下:

1)输入端扭矩为60 N·m,一至五挡及倒挡输出扭矩在50~260 N·m 范围。

2)正向拖动时输入端的各挡转速、传动比。一挡:转速522 r/min,传动比4.313;二挡858 r/min,传动比为2.330;三挡1 741 r/min,传动比为1.436;四挡3 000 r/min,传动比为1;五挡3 000 r/min,传动比为0.838;倒挡474 r/min,传动比为4.220。

3)反向拖动时输出端的各挡转速:一挡←→二挡,二挡←→三挡均为600 r/min;三挡←→四挡,四挡←→五挡均为2 000 r/min。

4)测力计测试各挡换挡力为:五挡、倒挡选挡,28 N;一挡、二挡选挡,25 N;倒挡、空挡选挡,31 N;空挡、倒挡选挡,19 N;空挡、五挡选挡,20 N;空挡、四挡选挡,22 N;空挡、三挡选挡,26 N;空挡、二挡选挡,30 N;空挡、一挡选挡,28 N。

5)连续工作8 h,测试齿轮润滑油的温度为72 ℃。

6)噪声测试符合要求。

7)向变速箱内注入油量为2.25 L。

图5 电气控制模块框图

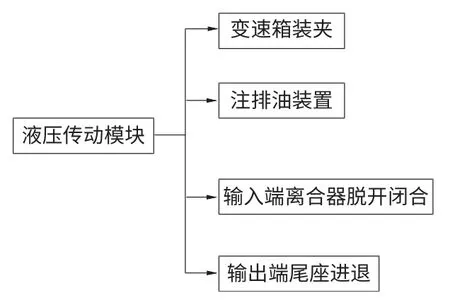

2.3 试验台液压传动模块的研发

检测前,需要做好各项准备工作,诸如变速箱的安装夹紧、变速箱内齿轮润滑油注入和排出、输入端离合器的脱离和接合、输出端尾座的工进和退开,这些都由液压传动模块来完成。要求设计的液压传动系统能确保各动作的协调准确、可靠到位。

图6 液压传动模块框图

3 结论

试验台经运行证明,机械传动系统的输入端和输出端转速、各挡位的传动比、输入扭矩和输出扭矩符合设计要求,变速箱的各挡位换挡力、噪声异响、注排齿轮润滑油油量和油温均未超出设计要求范围,即试验台的各项性能参数满足设计要求,同时3.5 min 完成一台变速器的检测,满足生产节拍,检测效率高。

[1]张广斌,方凯,胡丹峰.汽车变速箱综合性能试验台的系统设计与实现[J].电子技术,2002(5):53-55.

[2]石晓辉,施全.汽车零部件实验检测方法[J].重庆工业管理学院学报,1997,11(5):5-11.

[3]Yan Qingdong.Automatic Control of Automobile Transmission Performance Test Stand[J].Journal of Beijing Institute of Technology,1998,7(2):178-183.

[4]胡佑德,曾乐生,马东升.伺服系统原理与设计[M].北京:北京理工大学出版社,1993:108-116.