模具加工中提高曲面编程效率的技巧

2014-12-02德州联合石油机械有限公司山东253034侯祖刚骆亚敏王宗雷

德州联合石油机械有限公司 (山东 253034)侯祖刚 骆亚敏 王宗雷

模具加工在我国起步较晚,即使一些大型的工厂和职业院校,也缺少这方面的人才和经验。高端设备面前,编程员只能摸着石头过河,走一步,看一步,绕了很多弯路,也交了不少学费。加工中心不同于普通机床,曲面切削过程中的机床动作和刀具路径全部由数控程序自动控制完成。在高附加值模具的单件和小批量加工中,编程效率(图样转化为程序的时间和速度),直接决定着设备利用率和生产进度。

1.曲面编程基础

模具加工难在编程,尤其是较为复杂的曲面编程,基本上只有两条路可走,一是宏程序,二是CAM 软件。工厂中随处可见UG、MasterCAM 等世界知名软件的身影,精通宏程序的高手却为数不多。受此影响,编程人员过分依赖CAM 软件,手工编程只是简单地掌握一些基本的指令。宏程序的优点是短小精悍,适用性强。只要是有规律的特征曲面,变量之间能够建立正确的数学方程式和逻辑关系,都可以使用宏程序快捷编程。相同或类似的一组加工特征,只需做出一个,就可以使用旋转、平移、缩放等几何变换功能做出另外几个。数控系统自带的切削循环,子程序调用,刀具半径补偿等一些高级编程功能都有着自己的独到之处,运用好了,可以取得事半功倍的效果。

如果曲面的数学方程过于复杂甚至无法表示,就要借助于编程软件,从工件建模到加工路径,全部交与软件完成。CAM 软件是数控编程的发展趋势,在高难度的模具曲面中具有不可替代的优势。实践告诉我们,曲面的编程思路与其建模方式基本一致,学习并掌握正确的建模方法是做好曲面编程的第一步。建模中用到的草图曲线和实体特征往往就是编程时的刀具路径,下面是几种常见模具曲面的编程思路。

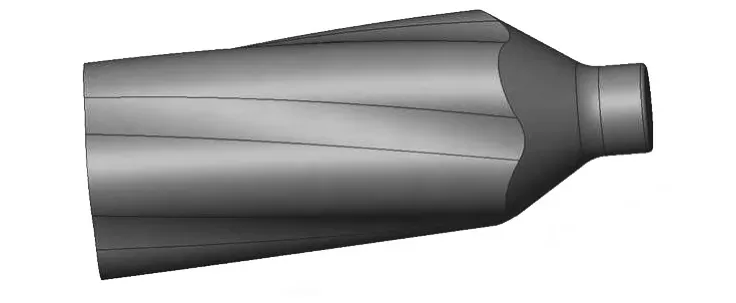

(1)拉伸曲面(见图1)。基本图素沿特定方向拉伸生成的曲面,数控加工多采用平行铣削的方法。首先计算出基本曲线的刀具路径,沿曲面拉伸方向,以设定的角度和距离分层铣削,是典型的两轴半加工,对设备要求不高。如果遇到很难用方程式表达的非圆曲线,可以先用CAM 软件做出由等分直线段组成的曲线路径,储存为子程序,再用宏程序做出刀具路径的进给规律,通过调整步进值大小既可以达到控制曲面粗糙度值的目的。

(2)旋转曲面(见图2)。基本图素绕旋转轴生成的曲面,此时应充分使用数控系统内置的G02/G03 功能,将旋转曲线按角度或长度等分成数个坐标点,直接用圆弧插补编程,避免软件编程中用G01直线段拟合曲线的繁琐和误差。旋转曲面以球面和圆锥面最为典型,此时可使用全圆路径编程,以流线刀路的螺旋线切削方式最为合理,刀路一气呵成,没有进退刀和切入切出痕迹,表面质量很好。在这一方面,宏程序有着独特的优势。

图1 拉伸曲面

图2 旋转曲面

(3)扫描曲面(见图3)。基本图素沿特征曲线延伸生成的曲面,以螺旋曲面最为典型,截面轮廓沿螺旋线轨迹进行有规律地扭曲和运动。螺旋线可以用宏程序控制,复杂的截面轮廓可以借助于CAM 软件完成,在四轴联动的加工中心上采用增量进给、分层铣削的方法,即可完成扫描曲面的编程与加工。

(4)不规则曲面(见图4)。放样、边界、网格等很难用数学方程式表达的复杂曲面,统称为不规则曲面。此时,必须借助于CAM 软件,编程的重点是正确建模,模型正确了,程序就对了一半,刀具路径的选择也很重要,根据曲面的形状特征,选择最佳的切削刀具和走刀路线,确保加工质量。以UG为主导的CAD/CAM 一体化软件已被许多模具制造商所采用,曲面越复杂,软件编程的优势越明显。不足之处是需要专业的正版软件,企业一次性投入太大。

图3 扫描曲面

图4 不规则曲面

(5)轮廓倒角(见图5)。工件轮廓的圆角和斜角使用宏程序编程比较简单。在没有仿形刀具的前提下,可以采用球头铣刀拟合曲面的方法,利用刀具的半径补偿功能(G41/G42),将补偿值(D)设定为相关的系统变量,倒角按深度值,圆角按角度值建立变量之间的数学关系。随着倒角截面的曲线变化规律,改变刀具的半径补偿值和进刀深度值,重复执行工件轮廓的加工轨迹即可得到圆滑过渡的倒角曲面。

图5 轮廓倒角

2.综合编程实例

运用三维软件,可以轻松创建一般的二次曲面。但怎样灵活运用这些曲面模型来编制数控程序并不是一件容易的事情,程序质量很大程度上取决于编程员的加工方案和实践经验。尤其是一些较为复杂的模具曲面,用软件编程,程序太长,用宏程序编程,难度较大,作为两种截然不同的编程方法,使用者各持己见,误导了很多初学者。能否取长补短,综合运用?答案是肯定的。通过下面的实例可以学习宏程序与CAM 软件的综合编程思路,快速掌握模具加工中提高曲面编程效率的方法与技巧。

塑料瓶模具中,有一种螺旋状模芯(见图6),外圆已精车至成品尺寸,螺旋轮廓需进行铣削和光整加工。CAM 软件在允许的误差范围内,用微小的直线段去逼近曲面(见图7)。看上去应该没有什么问题,但如果整个曲面编程全部由软件来做,程序将非常庞大,低配置的数控系统难以容纳。集中宏程序和CAM 软件的编程优点,对加工曲面进行必要的定义和分解,优化程序结构,缩短程序长度,从而达到提高编程效率的目的。

图6 模芯立体图

图7 螺旋曲面分解后的基本图素

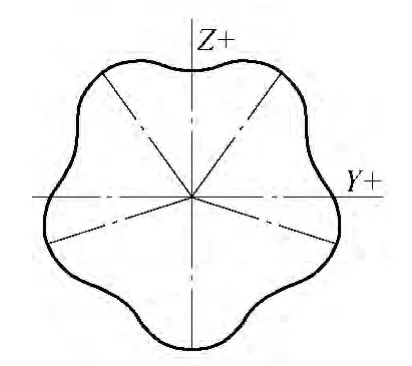

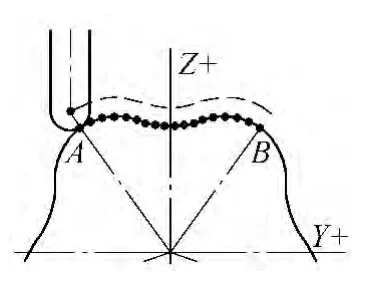

根据本例中螺旋曲面的扫描特征,将其分解为YZ 平面的截面曲线和X 轴方向的引导螺旋线(见图7),截面由5 组相同的非圆曲线组成(见图8),很难用简捷的数学公式表达清楚。我们可以采用传统的曲线分解方法,将其等分为几百条0.2~0.3mm 的直线段,等分线段越短,轮廓精度就越准确。选择CAM 软件的2D 加工路径,定义合适的球头铣刀和加工参数,生成等分线段串联后的刀具加工轨迹(见图9),后处理为机床可以接受NC 程序,即完成截面轮廓的路径编程。引导螺旋线有着固定的导程和长度,X 轴和A 轴的移动可以设定为增量值,通过系统变量予以控制,软件与宏程序融汇在一起,大幅提升编程速度。

图8 截面轮廓图

图9 曲线等分及刀具加工轨迹

现有的加工中心是在立式数控铣床的基础上增加一旋转分度头,轴线与X 轴重合,设定为A 轴(只能用于分度定位,不能与其他坐标轴实现联动)。工件以卡顶方式安装于分度头卡盘,调用加工程序完成一组轮廓曲面的铣削后,分度头移动72°,重复加工另外4 组,在几乎不增加程序长度的前提下,实现全部曲面的铣削加工。为简化程序,减少编程和调试时间,程序选用沿轮廓曲线分层铣削的刀具路径。

设工件左端面与X 轴中心线交点为G54 坐标系原点,选用R8mm 球头铣刀,以球心为刀位点,加工程序如下:

编程技巧:上述程序中,球头铣刀在YZ 平面内沿轮廓曲线A—B 段铣削,加工路径沿螺旋线方向分层进给。特点是编程简单,思路清晰,只需逐点描述出截面轮廓线的加工轨迹,赋予合适的切削参数,即可得到连续流畅的刀路。刀具在A 点切入,B 点切出,再快速返回到A 点,沿螺旋线做分层进给,保持单向顺铣加工。为简化程序,将其编制为轮廓线铣削子程序O1010,刀具沿截面轮廓执行一个切削循环(M98 P1010),X 轴和A 轴沿螺旋线前进一个步距(G91G01 A#11 F300;X#21),直到螺旋曲面的X轴终点尺寸(#24)。程序的巧妙之处在于截面曲线与螺旋曲线的有效结合,截面线由CAM 软件来做,螺旋线由宏程序来做,相对于传统的软件编程,程序长度缩短了几十倍,修改和调试也更加方便。经实际加工,模芯的螺旋轮廓基本上可以达到图样技术要求,不足之处是加工表面留有轻微的鱼鳞状刀痕,减小螺旋线方向的分层进给值,并适当增加轮廓曲线的等分段数,可明显改善表面质量。在兼顾生产效率的前提下,也可采用砂带抛光的方法,快速去除加工刀痕,获得光滑柔顺的模具曲面。

3.结语

实践证明,在模具曲面编程中,CAM 软件和宏程序都有着自己的特长和优势,前者倾注于建模和刀具路径,后者侧重于实践和加工路线,优缺点正好互补。只要我们掌握了曲面的基本图素,从最简单的截面轮廓和特征曲线做起,难度大、无规律的用软件来做,难度小、有规律的用宏程序来做,两者合一,发挥出曲面编程的最大效率。